一种磁控溅射装置的磁控管的制作方法

1.本发明涉及半导体制造设备技术领域,尤其涉及一种磁控溅射装置的磁控管。

背景技术:

2.pvd(physical vapor deposition物理气相沉积)是被半导体制造行业广泛使用的加工工艺。其中溅射镀膜工艺通常被用于在晶圆表面形成金属薄膜。现有的溅射镀膜工艺一般采用溅射装置,其工作原理是利用电场电离惰性气体形成等离子体,并控制等离子体轰击连接于阴极的金属靶材表面产生溅射,从而令置于靶材下方的晶圆表面形成薄膜。

3.现有的磁控溅射装置中,增设了与电场正交的磁场,二次电子在正交的电场和磁场的共同作用下,不再是作单纯的直线运动,而是按特定的轨迹作复杂的运动,因此大大增加了二次电子到达阳极的路程,进而提高了碰撞惰性气体并使惰性气体电离的几率。由于磁体总的磁感应强度由平行与于靶材表面的平行磁场分量和垂直于靶材表面的垂直磁场分量组成。磁控溅射主要利用的是与电场正交的平行磁场,越靠近磁体的位置总的磁感应强度变强,但是平行分量反而减少了,现有技术中心中磁控管10形成的磁力线11的形态如图1所示,其中磁控管10形成的磁力线11的水平切线位置束缚离子30的能力最强,将离子30束缚在靶材20的表面对应磁力线11中心的位置。因此,随着溅射的进行,如图2所示,在平行磁场强的地方,靶材20表面会被等离子体刻蚀出沟道21,而在平行磁场较弱的位置则受到等离子体轰击较少,因而形成凸起22的形貌。

4.平行磁场范围是相对固定,因此,产生的沟道21的位置也是固定的,从而限制了靶材20的利用率。由于磁力线本身的分布并不因溅射而有所改变,随着沟道21刻蚀的加深,靶面下降,更强的磁力线露出靶面,对离子的约束力增强,临界约束半径减小,即约束区域变窄,因而溅射区域也随之变窄,如此长期作用下,如图3所示,刻蚀形成的沟道21的形状形成宽度连续收缩,中心深度加剧的倒高斯分布,图3中,深色部分即凸起22的形貌为靶材20未被有效利用的区域。

技术实现要素:

5.针对现有技术中存在的上述问题,现提供旨在实现对靶材充分利用的磁控溅射装置的磁控管。具体技术方案如下:

6.一种磁控溅射装置的磁控管,其中,包括复数个于一平面内成放射状设置的磁控单元,每个所述磁控单元包括,

7.一磁体,垂直于所述平面;

8.一驱动装置,连接所述磁体,用以驱动所述磁体于一沿所述平面径向设置的初始位置及一目标位置间可控制的往复移动及停止。

9.优选的,所述驱动装置包括,

10.一缸体,一端设置有控制气体进出的阀门;

11.一活塞元件,设置于所述缸体内,并通过一执行端于背向所述阀门的一端伸出所

述缸体,所述执行端连接所述磁体;

12.一复位元件,连接于所述目标位置与所述磁体之间,用以于所述目标位置与所述磁体间形成复位的推力。

13.优选的,所述阀门包括,

14.一进气阀,连接一气源,用以控制气体进入所述缸体;

15.一排气阀,用以控制气体排出所述缸体。

16.优选的,所述复位元件包括弹簧。

17.优选的,所述驱动装置包括,

18.一电机,所述电机的输出轴上设置有一齿轮;

19.一齿条,与所述齿轮啮合,且一端连接所述磁体。

20.优选的,所述驱动装置包括,

21.一电机;

22.一螺杆,一端连接所述电机的输出轴;

23.一滑块,通过螺纹啮合于所述螺杆上,所述滑块连接所述磁体的底部。

24.优选的,所述磁控单元包括还包括一轨道,所述轨道连接所述初始位置及所述目标位置,所述磁体设置于所述轨道内。

25.优选的,所有所述磁控单元的所述磁体朝向所述平面的同一面。

26.优选的,还包括一控制装置,分别连接每个所述磁控单元的所述驱动装置,用以分别控制每个所述驱动装置独立的驱动所述磁体于所述初始位置及所述目标位置之间可控制的往复移动及停止。

27.优选的,还包括一存储装置,连接所述控制装置,所述存储装置用以保存至少一个配置信息,每个所述配置信息记录有每个所述磁体于所述平面内的位置,所述控制装置根据所述配置信息,分别控制每个所述驱动装置独立的驱动所述磁体移动至对应的位置。

28.本发明的技术方案有益效果在于,每个磁控单元的磁体可移动,从而可形成可控制且可调整的平行磁场的范围,使磁场更均匀的覆盖靶材,进而提高靶材的利用率。

附图说明

29.参考所附附图,以更加充分的描述本发明的实施例。然而,所附附图仅用于说明和阐述,并不构成对本发明范围的限制。

30.图1为现有技术中磁控溅射装置的磁场的示意图;

31.图2为现有技术中磁控溅射装置的靶材形成的沟道位置示意图;

32.图3为现有技术中磁控溅射装置的靶材未被充分利用的示意图;

33.图4为现有技术中磁控溅射装置的磁控管的连接结构示意图;

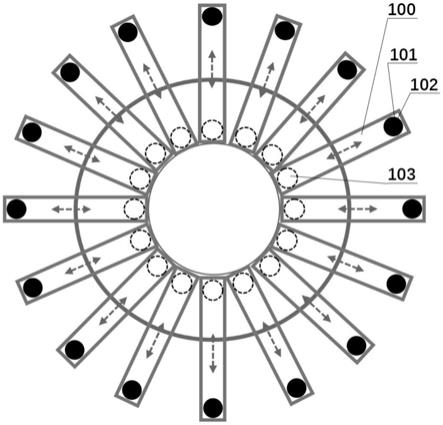

34.图5为本发明的磁控溅射装置的磁控管的实施例的结构示意图;

35.图6为本发明的磁控溅射装置的磁控管的驱动装置以气缸驱动的实施例的结构示意图;

36.图7为本发明的磁控溅射装置的磁控管的驱动装置以齿条驱动的实施例的结构示意图;

37.图8为本发明的磁控溅射装置的磁控管的驱动装置以螺杆驱动的实施例的结构示

意图;

38.图9-11为本发明的磁控溅射装置的磁控管形成的可变磁场的变化状态示意图;

39.图12为本发明的磁控溅射装置的磁控管的实施例的控制装置与存储装置的连接关系示意图。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

42.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

43.如图5所示,本发明的技术方案中包括一种磁控溅射装置的磁控管,其中,包括复数个于一平面内成放射状设置的磁控单元100,每个磁控单元包括,

44.一磁体101,垂直于该平面;

45.一驱动装置,连接磁体101,用以驱动磁体101于一沿平面径向设置的初始位置102及一目标位置103之间可控制的往复移动及停止。

46.由于现有的磁控溅射装置的磁控管产生的磁力线本身的分布并不因溅射而有所改变,因此使得平行磁场位置相对固定,从而使靶材表面被刻蚀成倒高斯形貌沟道,而导致靶材利用率被降低。而造成磁控管产生的磁力线本身的分布并不因溅射而改变的原因如图4所示,现有的磁控溅射装置的磁控管10通常与磁控管配重块12一起被连接到磁控管旋转轴13的两侧上,磁控管旋转轴13则与主配重块14一起被连接到主旋转轴15两侧,主旋转轴15旋转时,磁控管旋转轴13也同时旋转,形成行星卫星系统,而磁控管10本身并不旋转,且磁控管10上的磁体位置固定,因此形成的磁场只能在固定的轨道上移动,无法形成可变的磁场。

47.针对现有技术中的上述缺陷,本发明提供的上述技术方案,通过在磁控管中设置复数个成放射状分布的磁控单元100,并使每个磁控单元100中的磁体101可在驱动装置的驱动下沿磁控管平面可控制的径向往复移动或可控制的停止在不限于初始位置和目标位置的需要的位置,从而使磁控管产生的磁场可根据需要改变,以避免于靶材表面形成倒高斯形貌的的沟道,进而提高靶材的利用率。

48.于上述技术方案基础上,优选的,如图6所示,驱动装置200可以包括,一缸体211,一端设置有控制气体进出的阀门212;

49.一活塞元件213,设置于缸体211内,并通过一执行端214于背向阀门212的一端伸出缸体211,执行端214连接磁体101;

50.一复位元件215,连接于目标位置103与磁体101之间,用以于目标位置103与磁体101间形成指向初始位置102的复位的推力。

51.上述技术方案中,缸体211通过阀门212控制气体进出,当有气体进入缸体211时即阀门212打开并被连接到一气源(未在图中示出),活塞元件213被推向缸体211背向阀门212

的一端,连接活塞元件213的执行端214同时伸出,推动磁体101向目标位置103方向移动,此时,复位元件215提供的复位推力使磁体101在移动时保持稳定;当缸体211停止进气即阀门212关闭,活塞元件213受到缸体211内既存的气体影响停留在当前位置,此时,复位元件215提供的复位推力与活塞元件213受到缸体211内既存气体的推力相向作用,使磁体101停留在当前位置并保持稳定;当缸体211排气时即阀门212打开并被连接到排气管道或直接排空,复位元件215提供的复位推力作用在磁体101上,使磁体101向初始位置102移动,磁体101的移动通过执行端214作用在活塞元件213上,使活塞213向阀门212方向移动,从而帮助缸体211内的气体自阀门212排出。

52.可选的,阀门212可采用三位三通阀。

53.有上述实施方式可知,通过控制进入缸体211的气体量可控制磁体101在初始位置102及目标位置103之间精确的定位,从而实现磁控管中每个磁体的移动定位。上述事实方式采用气体控制,当然在做好防止渗漏工作的基础上也可以采用液体进行控制。

54.于上述技术方案基础上,进一步优选的,阀门212可包括,

55.一进气阀,连接一气源,用以控制气体进入缸体;

56.一排气阀,用以控制气体排出缸体。

57.上述技术方案中,设置独立的进气阀和排气阀相互独立的控制可避免使用多位多通阀门在各个使用状态中产生相互影响,同时可缩小阀门212的尺寸。

58.于上述技术方案基础上,进一步优选的,复位元件215可采用弹簧,弹簧可提供较大的复位推力以抵消活塞元件213受到的气体推力,保持磁体101定位稳定。

59.作为可选的实施方式,如图7所示,驱动装置200可包括,

60.一电机221,电机221的输出轴222上设置有一齿轮223;

61.一齿条224,与齿轮223啮合,且一端连接磁体101。

62.该实施方式中,电机221旋转时输出轴222上的齿轮223转动,使与之啮合的齿条224移动,从而带动磁体101在初始位置102与目标位置103之间移动,电机221正向或反向旋转即可改变磁体101的移动方向,电机221停止旋转即可使磁体101实现定位,该实施方式结构简单,且控制方便。

63.作为可选的实施方式,如图8所示,驱动装置200可包括,

64.一电机231;

65.一螺杆233,一端连接电机231的输出轴232;

66.一滑块234,通过螺纹啮合于螺杆233上,滑块234连接磁体101的底部。

67.上述技术方案中,滑块234通过螺纹与螺杆233啮合形成螺纹副,电机231的输出轴232带动螺杆233旋转,滑块234被垂直于磁控管平面的磁体101限制无法旋转,因此在螺纹副的作用下进行移动,电机231正向或反向旋转即可改变磁体101的移动方向,电机231停止旋转即可使磁体101实现定位,该实施方式可通过调整螺纹的疏密,实现更精确的磁体101定位。

68.于上述技术方案基础上,进一步优选的,磁控单元包括还包括一轨道104,轨道104连接初始位置102及目标位置103,磁体101设置于轨道104内。由于磁体101设置于轨道104内,轨道104可限制磁体101的移动位置,且可防止磁体101摆动。

69.于上述技术方案基础上,进一步优选的,所有磁控单元的磁体朝向平面的同一面。

70.于上述技术方案基础上,进一步优选的,如图12所示,还可包括一控制装置300,分别连接每个磁控单元100的驱动装置200,用以分别控制每个驱动装置200独立的驱动磁体101于初始位置102及目标位置103之间可控制的往复移动及停止。

71.如图9所示,当靶材20表面出现沟道时,可通过磁控管10控制磁控单元100使磁体位置改变,从而改变磁力线11的形态;可选的,可将磁力线11的形态调整如图10中所示较窄的形态,结合磁场位置的变化从而将离子30束缚于靶材20表面较窄的凸起形貌处;可选的,也可将磁力线11的形态调整如图11中所示较宽的形态结合磁场位置的变化从而将离子30束缚于靶材20表面较宽的凸起形貌处,通过磁力线11的形态改变及磁场位置的变化,可充分有效的利用靶材20,克服了现有技术中靶材20有效利用率不高的缺陷。

72.于上述技术方案基础上,进一步优选的,如图12所示,还可包括一存储装置400,连接控制装置300,存储装置400用以保存至少一个配置信息,每个配置信息记录有每个磁体101于平面内的位置,控制装置300根据配置信息,分别控制每个驱动装置200独立的驱动磁体101移动至对应的位置。

73.上述实施方式中,通过将记录有每个磁体101于磁控管平面内的位置的配置信息保存在存储装置400中,可使控制装置300通过读取配置信息,快速的控制每个驱动装置200独立的驱动磁体101移动至对应的位置。配置信息中的磁体101的位置可根据靶材表面的形貌来进行预先设置,同时形成的配置信息也可以在多个磁控溅射装置之间传递交换使用,简化了设备的设置难度,节省了设置时间。

74.以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1