一种钴铬钨合金薄片的制备工艺的制作方法

1.本发明属于合金材料加工技术领域,尤其涉及一种钴铬钨合金薄片的制备工艺。

背景技术:

2.钴铬钨合金是向co中加入cr和w等元素而形成的合金,即通常所说的钴基合金,能够通过调整主要元素的含量来改变性能以满足不同要求。钴基合金具有良好的耐磨性、耐蚀性、抗高温性和抗氧化性,被用于冶金、石油、化工等领域的耐磨、耐蚀、抗高温的场合,是目前使用最为广泛的一种硬质耐热合金。

3.与其他高温合金不同,钴铬钨合金不是由于基体牢固结合的有序沉淀相来强化,而是由已被固熔强化的奥氏体fcc基体和基体中分布少量碳化钨组成,铸造钴铬钨高温合金很大程度上依靠碳化钨强化。然而,其高强度、高的加工硬化率使得常规加工手段较难制备得到较薄(厚度0.5-2mm)的钴铬钨合金薄片,常出现加工易破裂,难度大,成品率低等问题。

4.因此,亟需开发一种钴铬钨合金薄片的制备工艺,使得到的钴铬钨合金薄片适应于制浆造纸行业刀具等应用场景的使用要求。

技术实现要素:

5.基于上述技术问题,本发明提供了一种钴铬钨合金薄片的制备工艺,采用本发明所述制备工艺能够得到厚度0.5-2mm的钴铬钨合金薄片,所述钴铬钨合金薄片兼具硬度和韧性,能够满足其作为制浆造纸行业刀具等应用场景下的使用需求。

6.本发明技术方案具体如下:

7.本发明提供了一种钴铬钨合金薄片的制备工艺,包括:采用真空熔炼将合金液浇铸到铸铁模中得到钴铬钨合金铸棒;钴铬钨合金铸棒温度降至1150-1250℃时将其置于冷却液中进行冷却增韧处理;然后再经过真空自耗电极重熔,锻造、热轧,得到钴铬钨合金薄片;所述冷却液按重量份包括:水20-25份、聚乙烯吡咯烷酮5-8份、聚乙烯醇5-8份。

8.本发明中将真空熔炼得到的钴铬钨合金铸棒从铸铁模中取出,趁热立即置于特定配方的冷却液中进行冷却增韧处理,此处,从铸铁模取出后趁热(合金铸棒温度降至1150-1250℃)立即进行冷却增韧处理是关键工艺步骤之一,能够有效抑制钴铬钨合金中硬质相碳化钨的析出。

9.本发明所述聚乙烯吡咯烷酮的k值为88-92,其平均分子量为1300000,k值越大粘度越大。

10.优选地,所述冷却液中还包括:消泡剂1-3份、杀菌剂1-3份。

11.优选地,所述冷却液制备方法为:将聚乙烯吡咯烷酮溶解于水中,加入聚乙烯醇,加热至45-55℃,然后加入消泡剂,冷却至室温,加入杀菌剂搅拌均匀。

12.优选地,锻造时,将真空自耗电极重熔后的铸锭加热至1000-1100℃,保温2-3h,然后将其锻造成钴铬钨合金薄板。

13.优选地,锻造得到的钴铬钨合金薄板的厚度为10-50mm。

14.优选地,热轧参数为:开轧温度为900-1000℃,终轧温度为700-800℃,道次变形量为20-30%;经反复热轧得到目标厚度的钴铬钨合金薄片。

15.优选地,所述钴铬钨合金按质量百分比包括cr 28-32%,w 3.5-5.5%,ni2.5-3%,fe<5%,mo<1%,c 0.9-1.4%,余量为co。

16.优选地,所述真空熔炼具体为:将co、cr、w、ni、fe、mo、c按上述质量百分比加入真空感应炉中熔炼均匀化,浇铸到铸铁模中,得到钴铬钨合金铸棒。

17.优选地,所述钴铬钨合金薄片的厚度为0.5-2mm。

18.与现有技术相比,本发明的有益效果为:

19.采用本发明制备工艺能够制备得到的厚度0.5-2mm的钴铬钨合金薄片,所述钴铬钨合金薄片兼具硬度和韧性,能够满足其作为制浆造纸行业刀具等应用场景下的使用需求。

20.发明人在研究的过程中惊喜的发现,将真空熔炼得到的钴铬钨合金铸棒趁热(温度降至1150-1250℃)置于特定组成的冷却液中,能够在一定程度上抑制钴铬钨合金中硬质相碳化物的析出,起到良好的减强增韧的效果,克服了传统的钴铬钨合金由于强度高、加工硬化率高导致的难以加工成薄片的技术缺陷。

附图说明

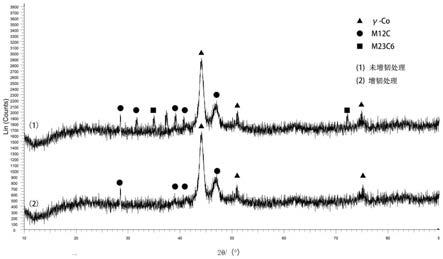

21.图1为实施例1未增韧和增韧处理后钴铬钨合金的xrd图;

22.图2为对比例1的热轧后断裂的钴铬钨合金薄板;

具体实施方式

23.下面,通过具体实施例对本发明的技术方案进行详细说明,但是应该明确提出这些实施例用于举例说明,但是不解释为限制本发明的范围。

24.实施例1

25.一种钴铬钨合金薄片的制备工艺,具体包括如下步骤:

26.(1)采用真空熔炼将合金液浇铸到铸铁模中得到钴铬钨合金铸棒:将co、cr、w、ni、fe、mo、c按下述质量百分比加入真空感应炉中熔炼均匀化得合金液,将合金液浇铸到铸铁模中,得到钴铬钨合金铸棒;

27.(2)冷却增韧处理:将钴铬钨合金铸棒从铸铁模中取出,趁热(即待钴铬钨合金铸棒温度降至1200℃),立即将其置于冷却液中进行冷却增韧处理;

28.(3)然后再经过真空自耗电极重熔,锻造、热轧,得到厚度为1mm的钴铬钨合金薄片。其中:锻造时,将真空自耗电极重熔后的铸锭加热至1100℃,保温2h,然后将其锻造成厚度为25mm钴铬钨合金薄板;热轧参数为,开轧温度1000℃,终轧温度800℃,道次变形量为25%,经反复热轧直至得到厚度为1mm的钴铬钨合金薄片。

29.其中,本实施例所针对的钴铬钨合金按质量百分比包括cr 32%,w 4%,ni 3%,fe 3%,mo 0.5%,c 1.2%,余量为co。

30.本实施例所述冷却液按重量份包括:水25份、聚乙烯吡咯烷酮5份、聚乙烯醇8份,消泡剂2份、杀菌剂1份。聚乙烯吡咯烷酮k值为88-92,其平均分子量为1300000。其制备方法

为:按上述重量份,将聚乙烯吡咯烷酮溶解于水中,加入聚乙烯醇,加热至50℃,然后加入消泡剂,冷却至室温,加入杀菌剂搅拌均匀,即得冷却液。

31.对实施例1得到钴铬钨合金铸棒和钴铬钨合金薄片分别进行xrd测试,结果如图1所示。可以看出,(1)未增韧处理的铸态cocrw合金(即钴铬钨合金铸棒)由三种相组成分别为γ-co、m12c和m23c6,m包括w、cr、co、fe、ni;其中,m12c中w含量最多,m23c6中含cr量最多;(2)经增韧处理得到的钴铬钨合金薄片中m12c相峰减弱、m23c6相消失,这说明钴铬钨合金中含w、cr碳化物减少,证明了采用本发明的增韧处理能够达到良好的减强增韧的效果。

32.实施例2

33.一种钴铬钨合金薄片的制备工艺,具体包括如下步骤:

34.(1)采用真空熔炼将合金液浇铸到铸铁模中得到钴铬钨合金铸棒:将co、cr、w、ni、fe、mo、c按下述质量百分比加入真空感应炉中熔炼均匀化得合金液,将合金液浇铸到铸铁模中,得到钴铬钨合金铸棒;

35.(2)冷却增韧处理:将钴铬钨合金铸棒从铸铁模中取出,趁热(待钴铬钨合金铸棒温度降至1150℃),立即将其置于冷却液中进行冷却增韧处理;

36.(3)然后再经过真空自耗电极重熔,锻造、热轧,得到厚度为0.5mm的钴铬钨合金薄片。其中:锻造时,将真空自耗电极重熔后的铸锭加热至1000℃,保温3h,然后将其锻造成厚度为10mm钴铬钨合金薄板;热轧参数为,开轧温度900℃,终轧温度800℃,道次变形量为20%,经反复热轧直至得到厚度为0.5mm的钴铬钨合金薄片。

37.其中,本实施例所针对的钴铬钨合金按质量百分比包括cr 28%,w 5.5%,ni 2.5%,fe 1%,mo 0.1%,c 0.9%,余量为co。

38.本实施例所述冷却液按重量份包括:水20份、聚乙烯吡咯烷酮8份、聚乙烯醇5份,消泡剂1份、杀菌剂3份。聚乙烯吡咯烷酮k值为88-92,其平均分子量为1300000。其制备方法为:按上述重量份,将聚乙烯吡咯烷酮溶解于水中,加入聚乙烯醇,加热至45℃,然后加入消泡剂,冷却至室温,加入杀菌剂搅拌均匀,即得冷却液。

39.实施例3

40.一种钴铬钨合金薄片的制备工艺,具体包括如下步骤:

41.(1)采用真空熔炼将合金液浇铸到铸铁模中得到钴铬钨合金铸棒:将co、cr、w、ni、fe、mo、c按下述质量百分比加入真空感应炉中熔炼均匀化得合金液,将合金液浇铸到铸铁模中,得到钴铬钨合金铸棒;

42.(2)冷却增韧处理:将钴铬钨合金铸棒从铸铁模中取出,趁热(待钴铬钨合金铸棒温度降至1250℃),立即将其置于冷却液中进行冷却增韧处理;

43.(3)然后再经过真空自耗电极重熔,锻造、热轧,得到厚度为2mm的钴铬钨合金薄片。其中:锻造时,将真空自耗电极重熔后的铸锭加热至1050℃,保温2.5h,然后将其锻造成厚度为25mm钴铬钨合金薄板;热轧参数为,开轧温度950℃,终轧温度750℃,道次变形量为30%,经反复热轧直至得到厚度为2mm的钴铬钨合金薄片。

44.其中,本实施例所针对的钴铬钨合金按质量百分比包括cr 30%,w 3.5%,ni 3%,fe 2%,mo 0.2%,c1.4%,余量为co。

45.本实施例所述冷却液按重量份包括:水23份、聚乙烯吡咯烷酮8份、聚乙烯醇5份,消泡剂3份、杀菌剂2份。聚乙烯吡咯烷酮k值为88-92,其平均分子量为1300000。其制备方法

为:按上述重量份,将聚乙烯吡咯烷酮溶解于水中,加入聚乙烯醇,加热至55℃,然后加入消泡剂,冷却至室温,加入杀菌剂搅拌均匀,即得冷却液。

46.对比例1

47.相较于实施例1省去冷却增韧处理工序,直接对得到的钴铬钨合金铸棒按照实施例1相同条件进行重熔、锻造得到钴铬钨合金薄板,然后进行热轧。然而第一次热轧后钴铬钨合金薄板就发生了断裂,如图2所示。

48.由此表明,未经过冷却增韧处理,由于钴铬钨合金硬度较高,在轧制时易破裂无法获得目的厚度的钴铬钨合金薄片,限制了钴铬钨合金的在制浆造纸行业刀具等场景中的应用。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1