一种双光束激光粉末床熔融模拟仿真方法

1.本发明属于激光增材制造领域,具体涉及一种多激光打印方法,尤其涉及一种双激光粉末床熔融过程的模拟仿真方法。

背景技术:

2.激光粉末床熔融(lpbf)是一种高精度、高性能的金属零件增材制造技术。该技术非常适用于薄壁、复杂内腔和内部流道等复杂形状部件的整体制造,具有广泛的应用前景。为了满足航空航天和能源领域大型零件高效制造的迫切需求,激光粉末床熔融正在向多激光束制造方向发展。多激光粉末床熔融(ml-pbf)是一种更复杂的增材制造技术,包含多个单激光束模块以及扫描区域的可控拼接。

3.该技术可以极大地提高打印尺寸和生产率,同时保持其优越的精度特性。然而,多激光粉末床熔融过程的重叠区域容易出现成形异常、内部孔隙等缺陷。与单激光粉末床熔融制备的样品相比,多激光粉末床熔融制备的样品中重叠区域的表面精度、相对密度甚至力学性能在一定程度上可能有所下降。仅依托实验试错法探索费事费力,且难以对打印过程中的激光-物质作用机制以及温度场、流场及沉积几何特征演化过程进行全面研究。因此,需要结合高置信度多物理场耦合模拟仿真,对多激光粉末床熔融关键物理现象、成形过程与打印异常结果进行高分辨率剖析。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术的不足,采用一种双光束激光粉末床熔融模拟仿真方法,对熔池、沉积道进行高时间分辨率与高空间分辨率监测,包括温度分布、内部流体运动与沉积轮廓形貌情况。

5.为实现上述技术目的,本发明采用如下方案:

6.一种双光束激光粉末床熔融模拟仿真方法,包括:

7.步骤一:建立双光束激光粉末床熔融打印过程模型;

8.步骤二:根据步骤一建立的模型,控制激光运动,并计算、监测激光能量的吸收情况;

9.步骤三:根据步骤一建立的模型及步骤二对激光运动的控制与激光能量吸收情况计算结果,进一步计算、监测构件温度场、流场的瞬态特征及空间分布;

10.步骤四:根据步骤一至步骤三双光束激光粉末床熔融过程建模、激光能量吸收率与温度场、流场模拟结果,进一步计算、监测熔池和沉积道的瞬态特征及空间分布。

11.具体地,所述步骤一具体为:

12.耦合求解连续性方程、质量守恒方程、能量守恒方程和vof相方程,其中连续性方程和动量守恒方程:

13.[0014][0015]

上式中,为流速,ρ为密度,μ为动态粘度,p为压力,为重力加速度,为网格单元体心的位置矢量,为流体流动时所受到的力,分别是马兰戈尼力、蒸汽反冲压力、表面张力以及糊状区域阻尼力,具体表述如下:

[0016][0017][0018][0019][0020]

上式中为表面张力温度系数,t为温度,为单位法向矢量,ρ1和ρ2分别为固态金属与气体的密度,为界面项,引入该变量是为了将界面力转换为体积力,p0为压力,hv为汽化潜热,m为摩尔质量,tb为金属材料沸点,r为气体常数,γ为金属的表面张力系数,k为金属/气体界面的曲率,kc为渗透系数为渗透系数,f为熔融金属的体积分数,为避免温度接近固相温度时零作为除数而引入一个极小值e0,f

l

由以下方程给出:

[0021][0022]

上式(7)中t

l

和ts分别是材料液相线温度和固相线温度,

[0023]

能量守恒方程:

[0024][0025]

qh=q

h1

+q

h2

ꢀꢀꢀ

(9)

[0026]

上式中c

p

为比热容,q

h1

与q

h2

定义为1号激光与2号激光的热源,两束激光作用在金属球体粉末项表面,qh为两束激光热输入,q

l

是两束激光在打印过程中辐射、对流和蒸发造成的热损失,即:

[0027][0028]

上式中辐射热损失、对流热损失、蒸发热损失分别表示为:

[0029][0030]

qc=-hc(t-t

ref

)

ꢀꢀꢀꢀ

(12)

[0031][0032]

上式中σb为stefan-boltzmann常数,ε是发射率,hc是对流传热系数,t

ref

为环境温

度,源项s

latent

用于计算固液相转变过程中与潜热有关的能量变化,由下式定义:

[0033]slatent

=s

p

t+scꢀꢀꢀꢀꢀ

(14)

[0034][0035][0036]

其中hf为相变潜热,f

l

′

为前一时间步的迭代值,温度相关的液态金属体积分数函数f及f-1

定义为:

[0037][0038]

f-1

=f(t

l-ts)+tsꢀꢀꢀꢀ

(18)

[0039]

制造过程中金属材料气液界面会随时间和空间的变化而变化,求解vof相方程计算自由界面的动态形貌:

[0040][0041]

定义α为金属相的体积分数,若α=1,则此处内部为金属区域,若α=0,则单元内部为气体区域,若0<α<1即为气体与金属混合区域,在金属/气体界面上,热物性参数由加权函数给出:

[0042]

ρ=αρ1(1-α)ρ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0043]

k=αk1+(1-α)k2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0044]cp

=αc

p1

+(1-α)c

p2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0045]

μ=αμ1+(1-α)μ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

[0046]

其中k1和k2分别为金属与气体的热导率,c

p1

和c

p2

分别为金属与气体的比热容,μ1和μ2分别为金属与气体的粘度。

[0047]

具体地,所述步骤二具体为:

[0048]

两个激光束相互靠近,直到相遇,之后这两束激光束继续沿各自的扫描方向移动,采用射线追踪法计算激光束的实时能量吸收与反射情况,

[0049]

射线追踪法将式(9)中的两束激光热源分别离散为若干个子光束,即射线,变量包括射线的初始坐标功率pi、方向向量阳反射频率fi,射线的初始坐标满足:

[0050][0051]

上式(24)中x0和y0分别为各光束中心的x,y坐标,zi初始化为计算域的z方向最大坐标,激光功率初始化为:

[0052][0053]

其中f为能量分布分数,激光束的初始方向为竖直向下,因此激光射线的方向向量先定义为(0,0,-1),为单位向量,反射频率fi初始化为0,激光照射到粉体表面,会发生相应的变化,任意表面网格与射线之间的垂直距离为:

[0054][0055]

其中即射线坐标指向某单元格坐标的向量,其中(xm,ym,zm)为任意表面单元格的坐标,与入射射线的角度θ1为:

[0056][0057]

当某入射激光射线照射金属某表面位置时,其部分功率被粉体吸收,其余被反射,被反射的射线向量更新为反射射线的方向:

[0058][0059]

反射射线的频率:

[0060][0061]

反射射线的功率:

[0062][0063]

其中,为界面法向量,ξr为自由表面的反射率,其依赖于入射射线和表面法向量之间的角度θ2,即:

[0064][0065][0066]

上式中,nr和kr分别表示金属材料在激光能量吸收过程中光线折射率的实部和虚部,相应的表面网格的热源为:

[0067][0068]

各束激光吸收率定义为吸收功率与总光束功率的比值,即:

[0069][0070]

其中,a为激光吸收率,q

laser,m

为第m个单元的计算热源,n

cell

为数值网格的总数,pi为第i条激光的功率,n

laser

为激光束的总数。

[0071]

具体地,所述步骤二中:两束激光扫描路径在或不在同一条线上,并且方向相同或相反。

[0072]

具体地,所述步骤二中:在打印过程中两个激光束的参数相同或不同。

[0073]

具体地,所述步骤二中:采用射线追踪法计算激光束多重反射与能量吸收率,并监测从打印开始到打印结束全过程的激光能量吸收情况。

[0074]

具体地,所述步骤三中:根据步骤二计算得出的激光能量吸收情况,计算并监测从打印开始到结束全过程中的温度场变化过程及其空间分布特征。

[0075]

具体地,所述步骤三中:对双光束激光粉末床熔池模型求解,获得熔池液态金属的

流动速度场,计算并监测出打印过程中流场的瞬态特征及空间分布。

[0076]

具体地,所述步骤四中:采用vof方法捕获液/气相的自由界面,针对每一时间步,依据粉体与基材的固相线温度及vof界面特征,提取熔池三维轮廓数据,分析并监测打印过程中熔池的形貌变化。

[0077]

具体地,所述步骤四中:基于凝固后熔池液态金属形成的沉积形貌,计算出沉积道特征,并实现沉积道特征的演化过程监测。

[0078]

相比于现有技术,本发明具有以下有益效果:

[0079]

(1)本发明充分利用先进计算机模拟、仿真方法,深入研究双光束激光粉末床熔融打印过程,揭示打印过程中熔池、沉积道、温度场和流场的瞬态特征及空间分布规律,有望为多激光粉末床融合实现控形一致性和统一性提供科学依据;

[0080]

(2)本发明可以对熔池、沉积道进行高时间分辨率与空间分辨率监测,包括温度范围、轮廓形貌和内部流体运动情况,可用于深入分析打印缺陷及形成机理,控制缺陷提升打印质量。

附图说明

[0081]

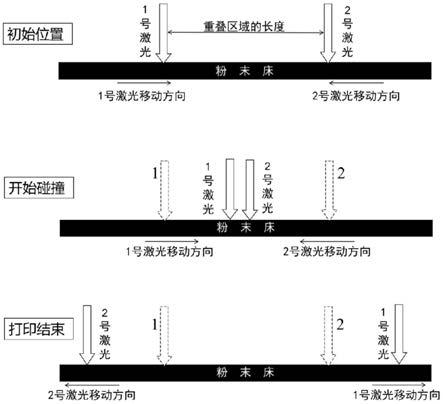

图1为双光束激光粉末床熔融相向打印瞬态过程模型;

[0082]

图2为1号激光能量吸收率瞬态变化图;

[0083]

图3为2号激光能量吸收率瞬态变化图;

[0084]

图4为打印过程中温度场随时间的变化;

[0085]

图5为打印过程中流场随时间的变化;

[0086]

图6为打印结束后沉积道三维模型;

[0087]

图7为打印过程中熔池随时间的变化;

[0088]

图8为打印过程中熔池尺寸的瞬态变化图;

[0089]

图9为打印过程中熔池整个表面积的瞬态变化图;

[0090]

图10为打印过程中熔池整个体积的瞬态变化图。

具体实施方式

[0091]

以下结合附图对本发明的实施例作进一步详细描述。

[0092]

一种双光束激光粉末床熔融模拟仿真方法,包括:

[0093]

步骤一:建立双光束激光粉末床熔融瞬态过程中相向打印模型。

[0094]

本发明的实例采用的相关参数为:激光功率p=500w,重叠区长度d=1mm,激光扫描速度v=1000mm/s。本发明基于开源计算流体力学库openfoam开发了一种热流体模型以模拟仿真激光粉末床熔融制造过程中熔池的运动情况。耦合求解连续性方程、质量守恒方程、能量守恒方程和vof相方程。其中连续性方程和动量守恒方程:

[0095][0096]

[0097]

上式中,为流速,ρ为密度,μ为动态粘度,p为压力,为重力加速度,为网格单元体心的位置矢量。为流体流动时所受到的力,分别是马兰戈尼力、蒸汽反冲压力、表面张力以及糊状区域阻尼力,具体表述如下:

[0098][0099][0100][0101][0102]

上式中为表面张力温度系数,t为温度,为单位法向矢量,ρ1和ρ2分别为固态金属与气体的密度,为界面项,引入该变量是为了将界面力转换为体积力。p0为压力,hv为汽化潜热,m为摩尔质量,tc为金属材料沸点,r为气体常数。γ为金属的表面张力系数,k为金属/气体界面的曲率。kc为渗透系数,f为熔融金属的体积分数,为避免温度接近固相温度时零作为除数而引入一个极小值e0。f

l

由以下方程给出:

[0103][0104]

上式中t

l

和ts分别是材料液相线温度和固相线温度。

[0105]

能量守恒方程:

[0106][0107]

qh=q

h1

+q

h2

ꢀꢀꢀ

(9)

[0108]

上式中c

p

为比热容,q

h1

与q

h2

定义为1号激光与2号激光的热源,两束激光作用在金属球体粉末项表面,qh为两束激光热输入,q

l

是两束激光在打印过程中辐射、对流和蒸发造成的热损失,即:

[0109][0110]

上式中辐射热损失、对流热损失、蒸发热损失分别表示为:

[0111][0112]

qc=-hc(t

‑‑

t

ref

)

ꢀꢀꢀ

(12)

[0113][0114]

上式中σb为stefan-boltzmann常数,ε是发射率,hc是对流传热系数,t

ref

为环境温度。源项s

latent

用于计算固液相转变过程中与潜热有关的能量变化,由下式定义:

[0115]slatent

=s

p

t+scꢀꢀꢀ

(14)

[0116][0117][0118]

其中hf为相变潜热,f

l

′

为前一时间步的迭代值。温度相关的液态金属体积分数函数f及f-1

定义为:

[0119][0120]

f-1

=f(t

l-ts)+tsꢀꢀꢀꢀ

(18)

[0121]

制造过程中金属材料气液界面会随时间和空间的变化而变化,求解vof相方程计算自由界面的动态形貌:

[0122][0123]

定义α为金属相的体积分数,若α=1,则此处内部为金属区域,若α=0,则单元内部为气体区域,若0<α<1即为气体与金属混合区域。在金属/气体界面上,热物性参数由加权函数给出:

[0124]

ρ=αρ1(1-α)ρ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0125]

k=αk1+(1-α)k2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0126]cp

=αc

p1

+(1-α)c

p2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0127]

μ=αμ1+(1-α)μ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

[0128]

上式中k1和k2分别为金属与气体的热导率,c

p1

和c

p2

分别为金属与气体的比热容,μ1和μ2分别为金属与气体的粘度。

[0129]

步骤二:根据步骤一建立的模型,控制激光运动,并计算、监测激光能量的吸收情况。

[0130]

如图1所示,两个激光束相互靠近,直到相遇,之后这两束激光束继续沿各自的扫描方向移动。本发明模拟了材料与热源之间的实时能量吸收与反射情况,采用射线追踪法计算激光束的实时能量吸收与反射情况。

[0131]

射线追踪法将式(9)中的两束激光热源分别离散为若干个子光束(n个),即射线,主要变量包括射线的初始坐标功率pi、方向向量和反射频率fi。射线的初始坐标满足:

[0132][0133]

上式中x0和y0分别为各光束中心的x,y坐标,zi初始化为计算域的z方向最大坐标。激光功率初始化为:

[0134][0135]

上式中f为能量分布分数,激光束的初始方向为竖直向下,因此激光射线的方向向量先定义为(0,0,-1)。为单位向量,反射频率fi初始化为0。激光照射到

粉体表面,会发生相应的变化。任意表面网格与射线之间的垂直距离为:

[0136][0137]

上式中即射线坐标指向某单元格坐标的向量。其中(xm,ym,zm)为任意表面单元格的坐标。与入射射线的角度θ1为:

[0138][0139]

当某入射激光射线照射金属某表面位置时,其部分功率被粉体吸收,其余被反射。被反射的射线向量更新为反射射线的方向:

[0140][0141]

反射射线的频率:

[0142][0143]

反射射线的功率:

[0144][0145]

上式中,为界面法向量,ξr为自由表面的反射率,其依赖于入射射线和表面法向量之间的角度θ2(θ2应该小于90

°

),即:

[0146][0147][0148]

上式中,nr和kr分别表示金属材料在激光能量吸收过程中光线折射率的实部和虚部。同时,相应的表面网格的热源为:

[0149][0150]

各束激光吸收率定义为吸收功率与总光束功率的比值,即:

[0151][0152]

上式中,a为激光吸收率,q

laser,m

为第m个单元的计算热源,n

cell

为数值网格的总数,pi为第i条激光的功率,n

laser

为激光束的总数。如图2和图3所示,通过两个激光束相向运动模拟仿真结果,计算出在此过程中粉体对激光能量的吸收情况。

[0153]

步骤三:根据步骤一建立的模型及步骤二对激光运动的控制与激光能量吸收情况计算结果,进一步计算、监测构件温度场、流场的瞬态特征及空间分布。

[0154]

如图4和图5所示,模拟了两束激光在打印过程中接近、交汇、远离的过程,通过耦合求解方程(1),(2),(8),(19),获得构件温度场及熔池内部熔融金属的流场的变化情况。

[0155]

步骤四:根据步骤一至步骤三双光束激光粉末床熔融过程建模、激光能量吸收率与温度场、流场模拟结果,进一步计算、监测熔池和沉积道的瞬态特征及空间分布。

[0156]

如图7所示,在步骤一建立双光束激光粉末床熔融打印过程模型的基础上得出了熔池瞬态特征。如图8至图10所示,依据所用金属固相线温度和vof界面特征,提取熔池三维轮廓数据,包括熔池深度、宽度、长度和高度。在此基础上,获得沉积道的瞬态特征及空间分布(如图6所示),即左侧、中间(重叠区域)和右侧的最大高度和宽度。

[0157]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1