一种含氟混合氯化稀土溶液绿色清洁除氟的方法

1.本发明涉及湿法冶金领域,具体涉及一种含氟混合氯化稀土溶液绿色清洁除氟的方法。

背景技术:

2.白云鄂博混合型稀土精矿是由氟碳铈矿和独居石按7:3~8:2的矿物比例组成,其稀土氧化物(reo)含量为50~65%,氟含量为7~10%。工业生产中处理混合稀土精矿的工艺主要为浓硫酸焙烧工艺和碱法工艺。

3.浓硫酸焙烧工艺因具有品位适应性广、加工能力强等优势,占稀土精矿分解产能的90%。混合精矿(reo≈50%)经过浓硫酸高温焙烧、水浸、除杂、转化分离等工序后得到混合碳酸稀土,碳酸稀土再经盐酸溶解及除杂后得到混合氯化稀土料液。经过以上工序,混合稀土精矿中的氟在浓硫酸高温分解工序过程基本上全部转化为hf气体排出,最终得到的氯化稀土在浓度330g/l时,f含量<0.03g/l。料液中f含量较低,有效的避免了f对萃取工序的影响。但是在浓硫酸高温分解过程排放出的酸性气体(hf、so2等)回收难度较大和成本较高,造成了严重的环境污染和资源的浪费。

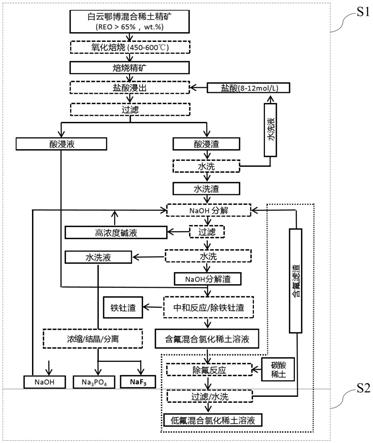

4.碱法工艺因没有废气的排出,因此比浓硫酸焙烧工艺相对环保。混合稀土精矿(reo>58%)经过化学除钙、氢氧化钠分解、水洗除杂、盐酸溶解后得到混合氯化稀土料液,大部分氟在经过水洗工序过程以naf的形式进入到水洗液中,但仍有少部分的f会进入到最终的氯化稀土产品中。在氯化稀土浓度330g/l时,f含量约0.2-0.5g/l。由碱法工艺产生的含氟水洗液,因成分复杂而难以回收利用,且对环境造成了一定的污染,这也是制约碱法工艺未能大规模推广的因素之一。

5.一种新的更清洁、更环保的白云鄂博稀土精矿制备氯化稀土的方法在中国专利cn201110221839.4中被公开,以下简称新工艺,如图2所示。混合精矿稀土(reo>60%)经过空气氧化焙烧、盐酸浸出、氢氧化钠分解、水洗沉淀、中和除杂等工序后得到了混合氯化稀土溶液。在经过上述工序后,大部分氟以naf形式进入到水洗液中,由于采用的混合精矿具有品位较高和杂质较少,以及合理的流程,水洗液的成分较为简单(naf、na3po4为主),从而可以通过分步结晶的方法对氟和磷进行有效的回收,解决稀土冶炼过程废水排放的问题。最终得到的氯化稀土在浓度330g/l时,f含量0.3-0.6g/l。

6.采用新工艺或者碱法工艺处理混合精矿后,精矿中的大部分氟都转化为氟化物而进入到碱水洗液中,但仍会有少量的f进入到氯化稀土料液中,使得氯化稀土在进行萃取工序之前f含量相比浓硫酸工艺的高,对萃取产生不利的影响。例如在萃取过程中,氟将会导致萃取槽中有机相发生乳化,产生“第三相”,增加萃取剂的用量,并降低稀土产品质量等负面影响。一般在工业生产萃取过程中,会通过添加试剂在水相中除氟,但这会产生大量的含氟废水,且增加有机相的用量以及造成稀土的损失。

7.而氯化稀土溶液中的氟通常由两部分组成:首先稀土氟化物可以微量溶解在水溶液中;其次是易形成络合物[ref]

2+

悬浮于溶液中。由于氟的电负性高、离子半径小的特性,

氯化稀土溶液中的配合物[ref]

2+

极不稳定,它会因为温度、浓度、时间的变化而释放f-,然后转变氟化稀土沉淀,从而降低氯化稀土溶液的稳定性和对萃取产生不利影响。因此,将混合氯化稀土溶液中的氟去除,以减少氟对萃取的不利影响变得尤为重要。

[0008]

针对白云鄂博混合型稀土精矿制备的混合氯化稀土溶液中除氟的研究较少。但有研究人员针对由单一氟碳铈精矿制备的混合氯化稀土溶液中的除氟工艺进行了研究。中国专利cn202010466004.4中公开了采用酸碱联合法处理得到的氯化稀土混合溶液除氟方法。该方法将氟碳铈精矿经过氧化焙烧、一次酸浸、碱转化等工序得到了氯化稀土溶液,再采用可溶性碳酸盐(碳酸钠和碳酸钾)与工艺中产生的二次酸洗渣的水洗液混合制得碳沉料,并用该碳沉料对氯化稀土溶液进行了除氟,取得了较好的效果,而且对二次酸洗渣的水洗液中的稀土进行了有效的回收。但是该方法在制备碳沉料的时候,加入了可溶性碳酸盐(碳酸钠和碳酸钾),会产生一定量的含盐废水,这部分废水无法实现在工艺体系中的循环;其二,该方法最终将氟以氟碳酸盐的形式与铁钍渣一并沉淀下来,虽然铁钍渣中的稀土含量有所降低,但是该氟碳酸盐无法再次返回到工艺,以实现这部分氟与稀土的回收利用;其三,该方法没有对氯化稀土溶液的浓度进行阐述,氯化稀土溶液的浓度对氟在溶液中存在的量有重要的影响,一般高浓度的氯化稀土溶液中氟含量较高。而萃取对氯化稀土的浓度有一定的要求,一般在260-320g/l时的萃取效率较高,因此在高浓度情况下将氯化稀土溶液中的氟去除会更加有利于后续的萃取工序;最后,该方法除氟后最终的氟离子浓度不超过0.1g/l,并没有明确更低的下限,与浓硫酸高温焙烧工艺制得的氯化稀土,在氯化稀土浓度330g/l时,f含量<0.03g/l仍有一定的差距。综合以上分析,该方法不一定是高浓度混合氯化稀土溶液中除氟的最优工艺,且该方法不能满足上述新工艺体系的适用范围,因为上述新工艺体系中并无二次酸洗渣的水洗液,以及新工艺的核心思路是不产生二次废渣、废水的绿色工艺。

[0009]

此外,中国专利cn109971946a公开了一种综合回收氟碳铈矿中稀土和氟的方法。该方法采用氯化镧溶液、氯化镧和氯化铈的混合溶液作为除氟剂,即采用低值氯化稀土溶液或者体系中的萃余液作为除氟剂,将氟以氟化稀土的形式去除,最终得到了稀土氟化物大97%的氟化稀土副产品,实现了氟资源的综合利用。但是该方法也未提及氯化稀土溶液的浓度以及溶液中氟的去除百分比,该方法加入的除氟剂是溶液,这对氯化稀土溶液的浓度有一定的影响。因此该方法也不一定是最适合上述新工艺的最优除氟工艺。

[0010]

中国专利cn103739048b公开了一种废水除氟药剂的使用方法,该方法采用含稀土元素的氯化稀土或者碳酸稀土作为除氟剂,实现了废水中氟资源的高效去除,但是废水中氟存在的形式和含量与高浓度氯化稀土溶液中氟的情况不相同,并不一定适用。

[0011]

上述处理白云鄂博混合稀土精矿的新工艺,可以实现废水在体系内循环而不产生废水。同时基本上也没有废气的排出。仅有少量的铁钍渣产生,渣量仅为原稀土精矿重量的5%左右,而且其中的钍易于回收二次利用。因此该工艺属于具有潜力的绿色清洁工艺。针对新工艺制备的氯化稀土溶液中氟含量较高以及对后续萃取工序影响的问题,如何实现在保证氯化稀土溶液处于高浓度条件下将体系中的氟去除,同时不产生二次废水和废渣,满足绿色工艺的要求,是一件急需解决的技术问题。

[0012]

因此,发明一种适用于该新工艺且具有一定普适性的高浓度氯化稀土溶液中深度除氟的新技术具有重要的实践意义。

技术实现要素:

[0013]

本发明是为了解决上述问题而进行的,目的在于提供一种含氟混合氯化稀土溶液绿色清洁除氟的方法。

[0014]

本发明提供了一种含氟混合氯化稀土溶液绿色清洁除氟的方法,具有这样的特征,包括以下步骤:步骤1,向预定稀土浓度的含氟混合氯化稀土溶液中加入一定量的碳酸稀土,然后在预定反应温度、预定反应时间、初始ph条件下进行除氟反应;步骤2,除氟反应结束后过滤得到滤液和滤渣,滤液为除氟后的低氟混和氯化稀土溶液,滤渣为稀土氟碳酸盐为主的稀土化合物,将滤渣返回到步骤1中的制备含氟混合氯化稀土溶液工序中,从而实现稀土和氟资源的回收。其中,步骤1中,含氟混合氯化稀土溶液为白云鄂博混合型稀土精矿分别经过450℃~600℃高温焙烧、盐酸浸出、盐酸浸出渣在120℃以上进行氢氧化钠分解、氢氧化钠分解渣和盐酸浸出液进行中和反应、以及除铁钍渣工序所得到的混合氯化稀土溶液,或白云鄂博混合型稀土精矿分别经过化选除钙、在120℃以上氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序所得到的混合氯化稀土溶液,或单一氟碳铈矿精矿分别经过450℃~600℃高温焙烧、盐酸浸出、在95℃以上氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序所得到的混合氯化稀土溶液。步骤2中,滤渣返回到上述制备含氟混合氯化稀土溶液工序中的氢氧化钠分解工序中,并执行预定工序得到含氟混合氯化稀土溶液,从而实现稀土和氟资源的回收。预定工序为:滤渣经过120℃以上氢氧化钠分解、氢氧化钠分解渣和盐酸浸出液进行中和反应以及除铁钍渣工序得到含氟混合氯化稀土溶液,或滤渣经过120℃以上氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序得到含氟混合氯化稀土溶液,或滤渣经过在95℃以下氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序得到含氟混合氯化稀土溶液。

[0015]

在本发明提供的含氟混合氯化稀土溶液绿色清洁除氟的方法中,还可以具有这样的特征:其中,步骤1中,预定稀土浓度为含氟混合氯化稀土溶液中稀土氧化物的质量浓度为100g/l~350g/l,含氟混合氯化稀土溶液的稀土配分以镧27~37%、铈45~51%、镨3~6%以及钕9~15%的元素含量为主,含氟混合氯化稀土溶液中稀土的质量与含氟混合氯化稀土溶液中氟质量比范围为5

×

102~1

×

104:1。

[0016]

在本发明提供的含氟混合氯化稀土溶液绿色清洁除氟的方法中,还可以具有这样的特征:其中,步骤1中,碳酸稀土为碳酸镧、碳酸铈以及混合碳酸稀土中的任意一种,混合碳酸稀土至少包括碳酸镧和碳酸铈,一定量为:碳酸稀土的质量为含氟混合氯化稀土溶液中氟质量的40~60倍。

[0017]

在本发明提供的含氟混合氯化稀土溶液绿色清洁除氟的方法中,还可以具有这样的特征:其中,碳酸稀土经过除氟反应后,50%左右转化为氯化稀土产品,剩余部分的碳酸稀土经过除氟反应与氟离子结合转变为稀土化合物沉淀进入滤渣中。

[0018]

在本发明提供的含氟混合氯化稀土溶液绿色清洁除氟的方法中,还可以具有这样的特征:其中,步骤1中,预定反应温度为25~90℃,预定反应时间为0.5~1.5h,初始ph为0~2。

[0019]

在本发明提供的含氟混合氯化稀土溶液绿色清洁除氟的方法中,还可以具有这样的特征:其中,滤渣为稀土氟碳酸盐为主的稀土化合物,滤渣以稀土氟碳酸盐为主,其次为碱式碳酸稀土,以及包括少量的氟化稀土、氯化稀土。

[0020]

发明的作用与效果

[0021]

根据本发明所涉及的含氟混合氯化稀土溶液绿色清洁除氟的方法,因为包括以下步骤:步骤1,向预定稀土浓度的含氟混合氯化稀土溶液中加入一定量的碳酸稀土,然后在预定反应温度、预定反应时间、初始ph条件下进行除氟反应;步骤2,除氟反应结束后过滤得到滤液和滤渣,滤液为除氟后的低氟混和氯化稀土溶液,滤渣为稀土氟碳酸盐为主的稀土化合物,将滤渣返回到步骤1中的制备含氟混合氯化稀土溶液工序中,从而实现稀土和氟资源的回收。其中,步骤1中,含氟混合氯化稀土溶液为白云鄂博混合型稀土精矿分别经过450℃~600℃高温焙烧、盐酸浸出、盐酸浸出渣在120℃以上进行氢氧化钠分解、氢氧化钠分解渣和盐酸浸出液进行中和反应、以及除铁钍渣工序所得到的混合氯化稀土溶液,或白云鄂博混合型稀土精矿分别经过化选除钙、在120℃以上氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序所得到的混合氯化稀土溶液,或单一氟碳铈矿精矿分别经过450℃~600℃高温焙烧、盐酸浸出、在95℃以上氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序所得到的混合氯化稀土溶液。步骤2中,滤渣返回到上述制备含氟混合氯化稀土溶液工序中的氢氧化钠分解工序中,并执行预定工序得到含氟混合氯化稀土溶液,从而实现稀土和氟资源的回收。预定工序为:滤渣经过120℃以上氢氧化钠分解、氢氧化钠分解渣和盐酸浸出液进行中和反应以及除铁钍渣工序得到含氟混合氯化稀土溶液,或滤渣经过120℃以上氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序得到含氟混合氯化稀土溶液,或滤渣经过在95℃以下氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序得到含氟混合氯化稀土溶液。

[0022]

因此,上述过程采用以低值碳酸稀土为主的稀土化合物作为除氟剂,未向氯化稀土溶液中添加非稀土的杂质元素,保证了氯化稀土溶液的纯度;碳酸稀土经过除氟反应后,大部分转化为氯化稀土溶液产品,少部分以沉淀渣的形式返回到新工艺的氢氧化钠分解工序中,并通过氢氧化钠分解工序实现稀土元素和氟资源的高效回收,因此,在实现除氟的同时,添加的碳酸稀土全部转化为稀土产品,除氟成本较低,整体工艺不产生二次除氟废渣,属于绿色清洁工艺。

[0023]

此外,本发明的含氟混合氯化稀土溶液绿色清洁除氟的方法可以实现对氯化稀土溶液纯度的提升,这不仅是对新工艺技术的完善,而且可以适用于白云鄂博稀土精矿碱法分解工艺和四川氟碳铈精矿分解工艺,具有一定的普适性。

[0024]

此外,本发明的含氟混合氯化稀土溶液绿色清洁除氟的方法在除氟前后混合氯化稀土溶液的稀土浓度变化小于

±

5%,可以更好地与后续的萃取工序相衔接。

[0025]

最后,本发明的含氟混合氯化稀土溶液绿色清洁除氟的方法实现了含氟混合氯化稀土溶液中氟的去除百分比大于97%,或者可实现混合氯化稀土溶液中氟含量<0.01g/l,效果优于其他除氟工艺的指标。

附图说明

[0026]

图1为本发明的实施例1中含氟混合氯化稀土溶液绿色清洁除氟的方法流程图;

[0027]

图2是利用新工艺将白云鄂博稀土精矿制备氯化稀土的方法流程图。

具体实施方式

[0028]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明一种含氟混合氯化稀土溶液绿色清洁除氟的方法作具体阐述。

[0029]

《实施例1》

[0030]

本实施例中提供了一种含氟混合氯化稀土溶液绿色清洁除氟的方法。

[0031]

图1为本实施例中含氟混合氯化稀土溶液绿色清洁除氟的方法流程图。

[0032]

如图1所示,本实施例中的含氟混合氯化稀土溶液绿色清洁除氟的方法为:

[0033]

步骤s1,取由白云鄂博混合型稀土精矿经过新工艺处理制备的混合氯化稀土溶液1l于烧杯中进行搅拌:其稀土浓度260g/l、氟浓度0.32g/l,将溶液的ph调整至0~1的范围内的任意数值,同时置于水浴中加热到90℃,之后向溶液中加入16g的碳酸铈粉末进行除氟反应,加入比例按照1l溶液中氟质量的50倍加入,进行除氟反应。

[0034]

上述新工艺为白云鄂博混合型稀土精矿分别经过450℃~600℃温度区间下高温焙烧、盐酸浸出、盐酸浸出渣在120℃以上进行氢氧化钠分解、氢氧化钠分解渣和盐酸浸出液进行中和反应、以及除铁钍渣工序处理得到混合氯化稀土溶液。

[0035]

步骤s2,待除氟反应进行0.5小时后进行过滤,过滤得到滤液和滤渣。

[0036]

对过滤后的滤液和滤渣进行分析检测,滤液中的氟含量为2.8

×

10-3

g/l,氟含量<0.01g/l,除氟率>99%,滤液的稀土溶度为264g/l;滤渣的质量为7.55g,渣中氟含量4.22%,滤渣的主要物相为稀土氟碳酸盐(ref(co3)),其次为碱式碳酸稀土(reco3(oh)),以及少量的氟化稀土、氯化稀土,滤渣返回到氢氧化钠分解工艺后,对原工艺的无影响,可以实现滤渣中稀土和氟资源的有效回收。

[0037]

《实施例2》

[0038]

本实施例中提供了一种含氟混合氯化稀土溶液绿色清洁除氟的方法。

[0039]

本实施例中的含氟混合氯化稀土溶液绿色清洁除氟的方法为:

[0040]

步骤s1,取由白云鄂博稀土精矿经过新工艺处理制备的混合氯化稀土溶液1l于烧杯中进行搅拌:其稀土浓度320g/l、氟浓度0.55g/l,将溶液的ph调整至0~1的范围内的任意数值,同时置于水浴中加热到70℃,之后向溶液中加入22g的碳酸镧粉末进行除氟反应,加入比例按照1l溶液中氟质量的40倍加入,进行除氟反应。

[0041]

上述新工艺与实施例1相同。

[0042]

步骤s2,待除氟反应进行1.5小时后进行过滤,过滤得到滤液和滤渣。

[0043]

对过滤后的滤液和滤渣进行分析检测,滤液中的氟含量为7.8

×

10-4

g/l,氟含量<0.01g/l,除氟率>99%,滤液的稀土溶度为331g/l;滤渣的质量为11.45g,渣中氟含量4.80%,滤渣的主要物相为稀土氟碳酸盐(ref(co3)),其次为碱式碳酸稀土(reco3(oh)),以及少量的氟化稀土、氯化稀土,滤渣返回到氢氧化钠分解工艺后,对原工艺的无影响,可以实现滤渣中稀土和氟资源的有效回收。

[0044]

《实施例3》

[0045]

本实施例中提供了一种含氟混合氯化稀土溶液绿色清洁除氟的方法。

[0046]

本实施例中的含氟混合氯化稀土溶液绿色清洁除氟的方法为:

[0047]

步骤s1,取由白云鄂博稀土精矿经过新工艺处理制备的混合氯化稀土溶液1l于烧杯中进行搅拌:其稀土浓度350g/l、氟浓度0.41g/l,将溶液的ph调整至0~1的范围内的任

意数值,同时置于水浴中控制温度在25℃,之后向溶液中加入24.6g的碳酸铈和碳酸镧的混合粉末(比例1:1)进行除氟反应,加入比例按照1l溶液中氟质量的60倍加入,进行除氟反应。

[0048]

上述新工艺与实施例1相同。

[0049]

步骤s2,待除氟反应进行1小时后进行过滤,过滤得到滤液和滤渣。

[0050]

对过滤后的滤液和滤渣进行分析检测,滤液中的氟含量为7.5

×

10-3

g/l,氟含量<0.01g/l,除氟率>98%,滤液的稀土溶度为332g/l;滤渣的质量为14.91g,渣中氟含量2.70%,滤渣的主要物相为稀土氟碳酸盐(ref(co3)),其次为碱式碳酸稀土(reco3(oh)),以及少量的氟化稀土、氯化稀土,滤渣返回到氢氧化钠分解工艺后,对原工艺的无影响,可以实现滤渣中稀土和氟资源的有效回收。

[0051]

《实施例4》

[0052]

本实施例中提供了一种含氟混合氯化稀土溶液绿色清洁除氟的方法。

[0053]

本实施例中的含氟混合氯化稀土溶液绿色清洁除氟的方法为:

[0054]

步骤s1,取由白云鄂博稀土精矿经过新工艺处理制备的混合氯化稀土溶液1l于烧杯中进行搅拌:其稀土浓度100g/l、氟浓度0.08g/l,将溶液的ph调整至1~2的范围内的任意数值,同时置于水浴中加热到50℃,之后向溶液中加入4g的碳酸镧混合粉末进行除氟反应,加入比例按照1l溶液中氟质量的50倍加入,进行除氟反应。

[0055]

上述新工艺与实施例1相同。

[0056]

步骤s2,待除氟反应进行1.5小时后进行过滤,过滤得到滤液和滤渣。

[0057]

对过滤后的滤液和滤渣进行分析检测,滤液中的氟含量为1.5

×

10-3

g/l,氟含量<0.01g/l,除氟率>98%,滤液的稀土溶度为105g/l;滤渣的质量为2.1g,渣中氟含量3.73%,滤渣的主要物相为稀土氟碳酸盐(ref(co3)),其次为碱式碳酸稀土(reco3(oh)),以及少量的氟化稀土、氯化稀土,滤渣返回到氢氧化钠分解工艺后,对原工艺的无影响,可以实现滤渣中稀土和氟资源的有效回收。

[0058]

《实施例5》

[0059]

本实施例中提供了一种含氟混合氯化稀土溶液绿色清洁除氟的方法。

[0060]

本实施例中的含氟混合氯化稀土溶液绿色清洁除氟的方法为:

[0061]

步骤s1,取由白云鄂博稀土精矿经过新工艺处理制备的混合氯化稀土溶液1l于烧杯中进行搅拌:其稀土浓度330g/l、氟浓度0.03g/l,将溶液的ph调整至0~1的范围内的任意数值,同时置于水浴中加热到70℃,之后向溶液中加入1.8g的碳酸镧混合粉末进行除氟反应,加入比例按照1l溶液中氟质量的60倍加入,进行除氟反应。

[0062]

上述新工艺与实施例1相同。

[0063]

步骤s2,待除氟反应进行1.5小时后进行过滤,过滤得到滤液和滤渣。

[0064]

对过滤后的滤液和滤渣进行分析检测,滤液中的氟含量为2.2

×

10-4

g/l,氟含量<0.01g/l,除氟率>99%,滤液的稀土溶度为327g/l;滤渣的质量为0.83g,渣中氟含量3.60%,滤渣的主要物相为稀土氟碳酸盐(ref(co3)),其次为碱式碳酸稀土(reco3(oh)),以及少量的氟化稀土、氯化稀土,滤渣返回到氢氧化钠分解工艺后,对原工艺的无影响,可以实现滤渣中稀土和氟资源的有效回收。

[0065]

《实施例6》

[0066]

本实施例中提供了一种含氟混合氯化稀土溶液绿色清洁除氟的方法。

[0067]

本实施例中的含氟混合氯化稀土溶液绿色清洁除氟的方法为:

[0068]

步骤s1,取由白云鄂博稀土精矿经过碱法分解工艺处理制备的混合氯化稀土溶液1l于烧杯中进行搅拌:其中稀土浓度330g/l、氟浓度0.30g/l,将溶液的ph调整至0~1的范围内的任意数值,同时置于水浴中加热到70℃,之后向溶液中加入15g的碳酸镧混合粉末进行除氟反应,加入比例按照1l溶液中氟质量的50倍加入,进行除氟反应。

[0069]

上述碱法分解工艺为:白云鄂博混合型稀土精矿分别经过化选除、在120℃以上氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序得到的混合氯化稀土溶液。

[0070]

步骤s2,待除氟反应进行1.5小时后进行过滤,过滤得到滤液和滤渣。

[0071]

对过滤后的滤液和滤渣进行分析检测,滤液中的氟含量为9.8

×

10-4

g/l,氟含量<0.01g/l,除氟率>99%,滤液的稀土溶度为337g/l;滤渣的质量为6.83g,渣中氟含量4.37%,滤渣的主要物相为稀土氟碳酸盐(ref(co3)),其次为碱式碳酸稀土(reco3(oh)),以及少量的氟化稀土、氯化稀土,滤渣返回到氢氧化钠分解工艺后,对原工艺的无影响,可以实现滤渣中稀土和氟资源的有效回收。

[0072]

《实施例7》

[0073]

本实施例中提供了一种含氟混合氯化稀土溶液绿色清洁除氟的方法。

[0074]

本实施例中的含氟混合氯化稀土溶液绿色清洁除氟的方法为:

[0075]

步骤s1,取由四川氟碳铈稀土精矿经过氧化焙烧、盐酸浸出以及碱溶解工艺处理制备的混合氯化稀土溶液1l于烧杯中进行搅拌:其稀土浓度350g/l、氟浓度0.35g/l,将溶液的ph调整至0~1的范围内的任意数值,同时置于水浴中加热到70℃,之后向溶液中加入19.25g的碳酸镧混合粉末进行除氟反应,加入比例按照1l溶液中氟质量的55倍加入,进行除氟反应。

[0076]

步骤s2,待除氟反应进行1.5小时后进行过滤,过滤得到滤液和滤渣。

[0077]

对过滤后的滤液和滤渣进行分析检测,滤液中的氟含量为1.5

×

10-3

g/l,氟含量<0.01g/l,除氟率>99%,滤液的稀土溶度为354g/l;滤渣的质量为8.94g,渣中氟含量3.89%,滤渣的主要物相为稀土氟碳酸盐(ref(co3)),其次为碱式碳酸稀土(reco3(oh)),以及少量的氟化稀土、氯化稀土,滤渣返回到氢氧化钠分解工艺后,对原工艺的无影响,可以实现滤渣中稀土和氟资源的有效回收。

[0078]

实施例的作用与效果

[0079]

根据实施例1~7所涉及的含氟混合氯化稀土溶液绿色清洁除氟的方法,因为包括以下步骤:步骤1,向预定稀土浓度的含氟混合氯化稀土溶液中加入一定量的碳酸稀土,然后在预定反应温度、预定反应时间、初始ph条件下进行除氟反应;步骤2,除氟反应结束后过滤得到滤液和滤渣,滤液为除氟后的低氟混和氯化稀土溶液,滤渣为稀土氟碳酸盐为主的稀土化合物,将滤渣返回到步骤1中的制备含氟混合氯化稀土溶液工序中,从而实现稀土和氟资源的回收。其中,步骤1中,含氟混合氯化稀土溶液为白云鄂博混合型稀土精矿分别经过450℃~600℃高温焙烧、盐酸浸出、盐酸浸出渣在120℃以上进行氢氧化钠分解、氢氧化钠分解渣和盐酸浸出液进行中和反应、以及除铁钍渣工序所得到的混合氯化稀土溶液,或白云鄂博混合型稀土精矿分别经过化选除钙、在120℃以上氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序所得到的混合氯化稀土溶液,或单一氟碳铈矿精矿分别经

过450℃~600℃高温焙烧、盐酸浸出、在95℃以上氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序所得到的混合氯化稀土溶液。步骤2中,滤渣返回到上述制备含氟混合氯化稀土溶液工序中的氢氧化钠分解工序中,并执行预定工序得到含氟混合氯化稀土溶液,从而实现稀土和氟资源的回收。预定工序为:滤渣经过120℃以上氢氧化钠分解、氢氧化钠分解渣和盐酸浸出液进行中和反应以及除铁钍渣工序得到含氟混合氯化稀土溶液,或滤渣经过120℃以上氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序得到含氟混合氯化稀土溶液,或滤渣经过在95℃以下氢氧化钠分解、氢氧化钠分解渣进行盐酸溶解以及除铁钍渣工序得到含氟混合氯化稀土溶液。

[0080]

因此,上述过程采用以低值碳酸稀土为主的稀土化合物作为除氟剂,未向氯化稀土溶液中添加非稀土的杂质元素,保证了氯化稀土溶液的纯度;碳酸稀土经过除氟反应后,大部分转化为氯化稀土溶液产品,少部分以沉淀渣的形式返回到新工艺的氢氧化钠分解工序中,并通过氢氧化钠分解工序实现稀土元素和氟资源的高效回收,因此,在实现除氟的同时,添加的碳酸稀土全部转化为稀土产品,除氟成本较低,整体工艺不产生二次除氟废渣,属于绿色清洁工艺。

[0081]

此外,上述实施例中的含氟混合氯化稀土溶液绿色清洁除氟的方法可以实现对氯化稀土溶液纯度的提升,这不仅是对新工艺技术的完善,而且可以适用于白云鄂博稀土精矿碱法分解工艺和四川氟碳铈精矿分解工艺,具有一定的普适性。

[0082]

此外,上述实施例中除氟前后混合氯化稀土溶液的稀土浓度变化小于

±

5%,可以更好地与后续的萃取工序相衔接。

[0083]

最后,上述实施例中实现了含氟混合氯化稀土溶液中氟的去除百分比大于97%,或者可实现混合氯化稀土溶液中氟含量<0.01g/l,效果优于其他除氟工艺的指标。

[0084]

上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1