一种高强度高韧性碳氮复渗钢及制备方法与流程

1.本发明属于材料加工领域,涉及一种高强度高韧性碳氮复渗钢及制备方法。

背景技术:

2.齿轮、轴承和传动轴是航空发动机、直升机、高速列车、工程机械、重型汽车及风电装置等机械传动系统的关键零部件,在重载、高速、剧烈状态变化和复杂应力条件等工况下服役,要求其具备高的承载能力和良好的耐热、耐磨性能,从而保证传动系统具有高的可靠性和耐久性。为了满足高速重载齿轮、轴承和传动轴的使用要求,钢材应具有良好的强韧性、耐热性和表层超硬化性能。

3.碳氮复渗是一种先进的表层超硬化技术,它是在渗碳和最终热处理(淬火、冷处理和高温回火)的基础上,对渗碳表面进行渗氮处理,使构件表层获得超高硬度和高残余压应力的碳氮复渗层,次表层为高硬度渗碳层,心部为高强高韧的低碳马氏体组织,克服了单一渗碳表层硬度和残余压应力较低以及单一渗氮渗层太浅等不足,从而有效提高构件的接触疲劳性能、弯曲疲劳性能、耐磨性和耐热性。为了满足碳氮复渗要求,钢材需要具备良好的渗碳性能、渗氮性能和回火沉淀硬化性能。

4.本发明钢具有高强度、高韧性和良好的碳氮复渗性能,合金化是本发明钢的核心技术,它决定了钢能否通过碳氮复渗以获得表层超硬化和心部强韧化的良好匹配。合金元素、强韧性和碳氮复渗性能间的关系及成分优化是碳氮复渗钢的关键问题之一。

5.碳氮复渗是本发明钢的关键工艺技术。碳氮复渗涉及渗碳、淬火、冷处理、回火和渗氮等多个工序,工艺参数、硬化层特性和疲劳性能间的关系及其控制是碳氮复渗钢的关键问题之二。

6.目前,国内外可用于碳氮复渗处理的渗碳钢主要有m50nil、vasco x-2m和cbs-1000m。

7.m50nil钢是在m50高碳高合金轴承钢的基础上通过降低碳含量、增加ni元素而研制的,提高了钢的塑性和韧性,可进行渗碳处理,适用于高dn值轴承。钢的化学成分(质量分数)范围如下:0.11%~0.15%c,4.0%~4.25%cr,4.0%~4.5%mo,3.2%~3.6%ni,1.13%~1.33%v。渗碳后钢的表面硬度达到700~800hv,碳氮复渗后表面硬度可达到900hv以上,心部抗拉强度1413mpa,屈服强度1177mpa,断后伸长率17%,断面收缩率71%,冲击功34j,断裂韧度该钢主要用于航空发动机主轴轴承。由于钢的冲击功和断裂韧度较低,渗氮层脆性较大,尚未应用于齿轮。

8.vasco x-2m钢的典型化学成分(质量分数)为0.14%c,5.0%cr,1.4%mo,1.35%w,0.90%si和0.45%v,除碳含量为,其余成分与h12热做模具钢基本一致。经碳氮复渗后,表面硬度可达到1000hv以上,心部抗拉强度1455mpa,屈服强度1175mpa,断裂韧度仅由于钢的断裂韧度过低,沉淀硬化效果较弱(mo、w含量较低),无法应用与齿轮。

9.cbs-1000m钢的化学成分(质量分数)范围如下:0.10%~0.16%c,0.9%~1.2%cr,4.0%~5.0%mo,2.75%~3.25%ni,0.25%~0.50%v。渗碳后表面硬度与m50nil钢相近,碳氮复渗后表面硬度达到900hv以上,心部抗拉强度1585mpa,屈服强度1270mpa,断裂韧度由于韧性低,未应用于齿轮。

10.目前为止,碳氮复渗超硬化技术尚未应用于齿轮,原因在于m50nil、vasco x-2m和cbs-1000m等可进行碳氮复渗的材料的断裂韧度和冲击功过低,存在低应力脆断风险,不能满足齿轮对材料力学性能的要求。此外,随着轴承结构与功能的拓展,如轴承-齿轮一体化、轴承内圈与轴一体化等,要求轴承钢具有良好的韧性和塑性。为了满足重载齿轮以及轴承结构和功能拓展需求,亟待发展既具有良好的渗碳性能和碳氮复渗性能,又具有高强度、高韧性和耐热性的沉淀硬化型渗碳钢。

技术实现要素:

11.本发明的目的是:提供一种高强度高韧性碳氮复渗钢及其制备方法。本发明钢经过渗碳处理后,钢的抗拉强度不小于1300mpa,屈服强度不小于1100mpa,断裂韧度不小于渗碳层表面硬度达到650hv~800hv;本发明钢经过碳氮复渗处理后,钢的抗拉强度不小于1300mpa,屈服强度不小于1100mpa,断裂韧度不小于碳氮复渗层表面硬度不小于900hv,以满足高速重载齿轮、轴承和传动轴等零部件的使用需求。

12.为解决此技术问题,本发明的技术方案是:

13.一方面,提供一种高强度高韧性碳氮复渗钢,钢的化学组成及质量分数为:0.08~0.20%c,3.6~5.0%ni,3.0~5.0%cr,3.0~4.5%mo,0~1.0%w,0~0.8%v,0~0.06%nb,其中mo和w的含量总和不大于4.5%,其余为fe和杂质元素;杂质元素含量控制如下:s≤0.005%,p≤0.008%,al≤0.03%,ti≤0.004%,as≤0.03%,sn≤0.03%,sb≤0.004%,pb≤0.003%,bi≤0.003%,[o]≤0.0015%,[n]≤0.0020%,[h]≤0.0001%。

[0014]

在沉淀硬化型渗碳钢的合金化理论基础上,分析合金元素对强度、韧性和渗氮性能的作用,进行高强度高韧性碳氮复渗钢的合金成分设计,形成fe—ni—cr—mo—m(w、v、nb等)成分体系,以满足渗碳性能、渗氮性能、强韧性和耐热性的要求。通过双真空熔炼以保证钢的纯净度,通过渗碳、淬火、冷处理和高温回火,使渗层和心部发生马氏体相变和回火沉淀相变,获得高硬度的渗碳层和高强度、高韧性的心部。在此基础上,对渗碳层进行渗氮处理,以获得超高硬度和高残余压应力的碳氮复渗层,而心部组织和强韧性则基本保持不变。

[0015]

本发明钢的合金元素包括c、ni、cr、mo、w、v和nb等。c的主要作用是固溶强化,抑制铁素体相的形成,增加残余奥氏体稳定性。ni是主要的韧化元素,提高钢的断裂韧性,降低解理断裂倾向,ni量过多时将增减渗碳层残余奥氏体含量,也不利于渗氮。cr提高钢的淬透性和耐蚀性,是保证渗碳和渗氮性能的关键元素。cr与mo共同作用形成合金碳化物,提高渗层碳含量而不降低渗层深度。cr与n原子形成共格g-p区和亚稳氮化物相,提高渗氮层硬度。mo是本发明钢的主要强化元素,高温回火过程中形成m2c相,提高渗层硬度和心部强度。mo有效提高钢的回火抗力和热强性,使钢在长时间渗氮后心部仍保持高的强度。w提高钢的回

火稳定性,并可抑制回火脆性,使钢渗氮后心部仍具有高的韧性。v和nb主要以mc碳化物相存在,可细化奥氏体晶粒,提高了钢的回火稳定性和热强性。mo、w、v、nb等元素的合理配合,保证了本发明钢在长时间渗氮后心部仍保持高的强度和韧性。

[0016]

另一方面,提供一种高强度高韧性碳氮复渗钢的制备方法,所述制备方法包括以下工艺步骤:

[0017]

步骤一、真空冶炼;

[0018]

步骤二、钢锭扩散退火:加热温度为1200℃~1270℃,保温时间不少于30h;

[0019]

钢中含较多的碳化物形成元素cr、mo、w、v和nb等,钢液在凝固过程中由于枝晶偏析会形成大量粗大共晶碳化物,这些共晶碳化物在随后的热加工变形和热处理过程中,无法固溶而残留下来,从而显著降低钢的韧性和疲劳性能。因此,必须对钢锭进行高温扩散退火,根据钢的成分不同,加热至1200℃~1270℃之间不同温度进行不少于30h的保温,通过原子扩散使共晶碳化物逐渐固溶于奥氏体基体中,并使钢的成分均匀化。

[0020]

步骤三、钢锭开坯:加热温度为1100℃~1180℃,保温时间为1~3h,采用多次镦拔变形;且镦拔次数不少于5次,镦拔前的加热温度由1180℃逐次递减至1100℃;每次镦拔变形的锻造比不小于2。

[0021]

本发明钢合金元素含量高,易于产生共晶碳化物和成分偏析,在扩散退火的基础上,通过5次以上反复镦拔变形,每次镦拔变形的锻造比不小于2,以降低钢的各向异性,提高致密性和均匀性,细化晶粒,并使材质进一步均匀化,从而提高钢的强韧性和疲劳性能。

[0022]

步骤四、热加工成材:是将开坯后的中间坯经过锻造或轧制成材;锻造或轧制的温度范围为900℃~1120℃,锻造比不小于3;锻造或轧制后缓冷至室温,然后重新加热至650℃~720℃进行高温回火,保温时间不少于10h;

[0023]

步骤五、钢材预备热处理:包括不完全退火和高温回火;

[0024]

不完全退火加热温度为900℃~1020℃,保温时间不少于2h,炉冷至550℃以下出炉空冷或直接从回火温度出炉空冷;

[0025]

高温回火加热温度为650℃~720℃,保温时间不少于10h,炉冷至550℃以下出炉空冷或直接从回火温度出炉空冷。

[0026]

步骤六、渗碳:真空渗碳或气体渗碳;

[0027]

真空渗碳加热温度为950℃~1000℃,渗碳气氛压强为120pa~600pa,渗扩比控制范围为0.1~1.0;

[0028]

气体渗碳加热温度为900℃~950℃,强渗期碳势为0.8%~1.2%,扩散期碳势为0.6%~0.8%,炉压1000pa~2000pa;

[0029]

通过渗碳,增加本发明钢试样或工件的表层碳含量,形成碳浓度梯度。通过后续的最终热处理,使表层硬度达到650~800hv,有效硬化深度不小于0.8mm,为后续通过渗氮实现表层超硬化奠定基础。

[0030]

步骤七、冷处理:冷却温度为-70℃~-120℃,保温时间为1h~3h;

[0031]

步骤八、高温回火:加热温度为650℃~720℃,保温时间2h~4h,真空度不大于3pa,气冷;

[0032]

步骤九、最终热处理:包括真空淬火、冷处理和回火;

[0033]

真空淬火加热温度为1060℃~1120℃,保温时间为0.5h~2h,真空度不大于5pa,

油冷或气冷;

[0034]

冷处理冷却温度为-60℃~-120℃,保温时间为1h~3h,空气中回温至室温;

[0035]

回火加热温度为500℃~560℃,保温时间为2h~3h,空冷或油冷,回火2~3次;

[0036]

步骤十、预氧化:

[0037]

加热温度为480℃~530℃,保温时间1h~3h;预氧化可单独在电阻空气炉中进行加热、保温并出炉空冷;也可在渗氮炉中进行加热和保温,在保温过程中向炉内连续通入压缩空气,炉压在1个大气压上下保持动态平衡;

[0038]

步骤十一、渗氮:真空渗氮或气体渗氮;

[0039]

真空渗氮加热温度为480℃~530℃,渗氮气氛压强控制范围为5000pa~20000pa,采用脉冲渗氮方式,渗氮期向炉内充入氨气,使炉压升高至设定值,停止充气并保压;扩散期抽真空排气并保持一定时间。

[0040]

目前国内外并没有相关的真空渗氮工艺。

[0041]

气体渗氮强渗期温度为480℃~530℃,氨分解率为40%~70%,渗氮时间为20h~60h;扩散期温度为480℃~530℃,氨分解率为50%~80%,扩散时间为50h~100h,退氮期温度为520℃~560℃,氨分解率为85%~95%,退氮时间为2h~10h。

[0042]

在表层渗碳的基础上,进行渗氮处理,进一步提高表层硬度和残余压应力,使表层达到超高硬度和高残余应力因,从而提高试样或工件的疲劳性能和耐磨性

[0043]

步骤一中真空冶炼方法采用“真空感应熔炼+真空电弧重熔”、“真空感应熔炼+电渣重熔”或“真空感应熔炼+电渣重熔+真空电弧重熔”。

[0044]

步骤六中的真空渗碳采用脉冲渗碳方式,渗碳期时间和扩散期时间应满足渗扩比要求。渗碳结束后,将试件或工件在炉内直接真空加热至980℃~1100℃,保温1h~2h进行高温扩散,然后油冷或气冷。

[0045]

步骤六中的气体渗碳,渗碳介质包括有机液体滴入式渗碳介质、吸热式可控气氛加富化气渗碳介质、氮基保护气氛加丙烷渗碳介质等。

[0046]

步骤七中保温后空气中回温至室温。

[0047]

步骤八中的高温回火,采用真空炉加热,回火2~4次。

[0048]

步骤八中的回火和冷处理,在每两次回火之间可进行一次冷处理;

[0049]

通过最终热处理(即淬火、冷处理和回火组合),使渗碳表面达到高硬度(650~800hv),心部达到高强度高韧性,为后续渗氮奠定基础。

[0050]

本发明的钢经过渗碳处理后,渗碳层组织为高碳马氏体、粒状碳化物和少量(体积分数不大于5%)残余奥氏体,在高碳马氏体基体中析出了m2c碳化物相,表面硬度达到650~800hv。钢的心部组织为低碳板条马氏体,在板条马氏体中析出了m2c碳化物相。

[0051]

本发明的钢经过渗碳后再渗氮(即碳氮复渗)处理后,碳氮复渗层为高碳氮马氏体、粒状碳化物和氮化物,在高碳氮马氏体基体中析出了m2c、cr2n、fe4n等化合物相,碳氮复渗层表面硬度不小于900hv,有效硬化深度不小于0.1mm,渗碳层有效硬化深度不小于0.8mm,具有良好的疲劳性能、耐磨性和耐热性。

[0052]

本发明的有益效果是:

[0053]

通过以上制备方法,钢的渗碳层组织为高碳马氏体、少量(体积分数不大于5%)残余奥氏体和粒状碳化物,在高碳马氏体基体中析出了纳米尺度的m2c碳化物相,表面硬度达

到650~800hv;钢的碳氮复渗层为高碳氮马氏体、粒状碳化物和氮化物,在高碳氮马氏体基体中析出了纳米尺度的m2c、cr2n、fe4n等氮化物相,表面硬度不小于900hv;钢的心部组织为低碳马氏体,在马氏体基体中析出了纳米尺度的m2c碳化物相,心部抗拉强度不小于1300mpa,屈服强度不小于1100mpa,断裂韧度不小于

[0054]

与现有技术相比,在保持高强度、耐热性和表层硬化性能的同时,本发明钢具有更高的韧性、塑性和碳氮复渗性能,可满足高速重载齿轮、轴承等零部件的使用需求,有效提高构件的承载能力和使用寿命。本发明钢是国内外第一个可满足重载齿轮使用的沉淀硬化型渗碳钢和碳氮复渗钢。

具体实施方式

[0055]

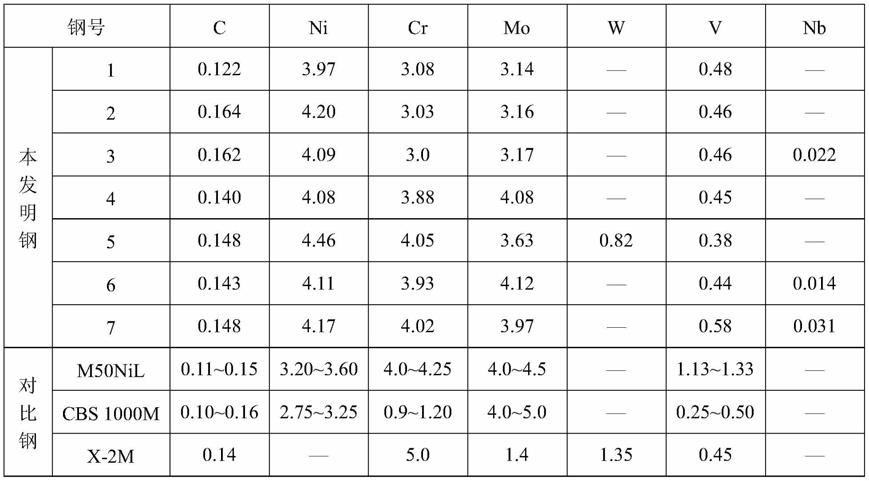

在下面的描述中,没有示出公知的结构和技术,以避免对本发明造成不必要的模糊。下面结合具体实施例描述本发明的钢成分及其制备方法,采用“真空感应熔炼+真空电弧重熔”的方法,用200kg真空感应炉和真空自耗炉冶炼了7炉发明钢。本发明钢的化学成分见表1,力学性能和渗层硬度见表2。在表中列入了对比钢的化学成分、力学性能和渗层硬度。

[0056]

对钢锭进行扩散退火,加热温度为1220℃~1250℃,保温时间为30h~60h。

[0057]

对扩散退火后的钢锭进行镦拔开坯,加热温度为1100℃~1180℃,保温时间为1h~3h,镦拔次数5~6次,每次镦拔变形的锻造比为2。

[0058]

将中间坯锻造成棒材。始锻温度为1050℃~1120℃,终端温度不小于900℃,锻造比不小于3。锻后缓冷至室温,然后重新加热至660℃~700℃进行高温回火,保温时间20h,空冷或炉冷。

[0059]

对棒材进行预备热处理。不完全退火温度为950℃~1010℃,保温时间2~4h,炉冷至550℃以下出炉空冷;高温回火温度为660℃~700℃,保温时间20h,空冷或炉冷。

[0060]

将预备热处理后的棒材通过机械加工得到渗碳试样,表面粗糙度ra0.8,然后进行真空渗碳。加热温度为950℃~1000℃,渗碳气氛压强为130pa~500pa,渗剂为乙炔,渗扩比0.2~0.6,脉冲数20~50。

[0061]

将真空渗碳的试样进行最终热处理。真空淬火温度为1060℃~1100℃,保温时间为1h~1.5h,气冷或油冷;冷处理温度为-70℃~-100℃,保温时间为1h~2h,在空气中回温至室温;回火温度为500℃~550℃,保温时间为2h~3h,空冷或油冷,回火2~3次,在每两次回火之间进行一次冷处理。

[0062]

将最终热处理后的试样进行磨削加工,表面粗糙度ra0.4,然后进行真空渗氮。真空渗氮加热温度为500℃~520℃,渗氮气氛压强为5000pa~10000pa,随着渗氮时间增加,气氛压强由10000pa逐渐递减至5000pa,每个压强下的脉冲数逐渐递增。渗剂为氨气,流量为4l/min。

[0063]

表1本发明钢与对比钢的化学成分(质量分数,%)

[0064][0065]

表2本发明钢与对比钢的力学性能和渗层硬度

[0066][0067][0068]

由表1和表2可知,本发明钢与对比钢存在明显差异,本发明钢的冲击功和断裂韧度显著高于对比钢,可满足齿轮、传动轴等零部件的使用要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1