一种合金锭浇注用复合模管的制作方法

1.本发明属于高温合金熔炼技术领域,具体涉及一种合金锭浇注用复合模管。

背景技术:

2.铸造高温合金主要用于航空发动机及燃气轮机核心热端部件的制备,随着航空发动机及燃气轮机性能要求的不断提升,对铸造高温合金母合金锭的夹杂物、纯净度、均匀性等提出了更高的要求。铸造高温合金母合金锭主要是采用真空感应炉熔炼制备,熔炼前准备工作涉及组模工序,包括耐火材料冒口、底垫与模管的组合安装;熔炼结束后涉及脱模工序,即将浇注完成的合金锭从模管中脱出。在正常生产过程中,组模、浇注过程及脱模常会存在如下主要问题:(1)模管较长,内表面清理及检查均较困难,如内表面有夹杂物或凹坑,将导致所制备合金锭夹杂物数量增多,合金锭表面存在针孔、冷隔,脱模困难等问题;(2)模管壁较薄,合金液热量通过辐射传热,散热效率低,钢液凝固速度慢,最终导致合金锭成分不均匀,甚至是严重偏析问题;(3)浇注温度较高的合金,将引起严重的烫壁问题,导致合金锭由于烫壁与模管发生反应,产品成分偏离技术要求而报废,相应模管也将报废,同时,给合金锭脱模带来了极大的困难;(4)模管多次在高温条件下浇注使用,出现弯曲现象严重,如再次使用需要重新矫直,降低了生产效率低,增加了生产成本。

技术实现要素:

3.本发明的目的在于针对现有技术的不足,提供了一种合金锭浇注用复合模管。本发明的复合模管不仅能够提高合金锭纯净度、成分均匀性,降低成分偏析,而且能够提升模管使用寿命,提高脱模及模管处理效率,再者达到满足一些合金锭晶粒尺寸需求的目的,为合金锭的表面及内部质量控制提供保障。

4.为实现以上技术目的,本发明实施例采用的技术方案是:一种合金锭浇注用复合模管,包括外层圆筒形模管和内层圆筒形模管,所述内层圆筒形模管由两个半圆形模管组成,所述内层圆筒形模管设置在所述外层圆筒形模管内部,所述内层圆筒形模管的外表面与外层圆筒形模管的内表面紧密贴合。

5.进一步地,所述外层圆筒形模管和内层圆筒形模管均采用碳钢制成。

6.进一步地,所述外层圆筒形模管和内层圆筒形模管的长度均为500-1200mm,壁厚均为5-30mm,锥度均为0

°‑5°

,所述内层圆筒形模管的内径为50-120mm。

7.进一步地,所述内层圆筒形模管中两个半圆形模管的接口缝隙控制在0-5mm。

8.进一步地,所述两个半圆形模管的内表面根据合金晶粒尺寸需求喷涂厚度为20-40μm的晶粒细化剂。

9.与现有技术相比,本发明具有以下有益效果:

10.(1)提高合金锭纯净度,提高成分均匀性,降低成分偏析。

11.(2)外层模管内表面不与合金锭直接接触,变形倾向性小,同时,外层模管对内层模管起到加固作用,阻碍了内层模管的变形,提升了复合模管的使用寿命。

12.(3)外层模管与内层两个半圆模管及合金锭的脱模省时、省力。

13.(4)内层模管由两个半圆形模管组合而成,有利于合金锭与模管的脱离、及模管内表面的清理及质量检测。

14.(5)内层两个半圆形模管相互独立,可以单独替换其中一个,能够提高生产效率,降低生产成本。

15.(6)复合模管内表面质量的提高,有效提高了合金锭的表面质量及纯净度,从而提高了所制备合金锭的成品率。

16.(7)内层模管内壁可喷涂晶粒细化剂,实现母合金晶粒度的控制。

附图说明

17.图1是本发明新型合金锭浇注用复合模管的结构示意图。

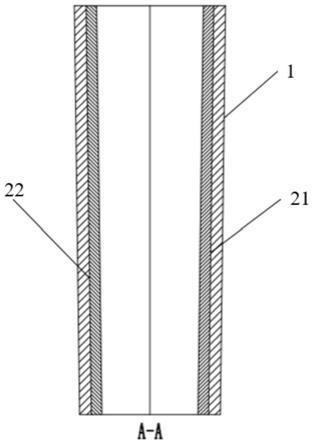

18.图2是本发明新型合金锭浇注用复合模管的a-a截面示意图。

19.附图标记说明:1-外层圆筒形模管;2-内层圆筒形模管;21、22-半圆形模管。

具体实施方式

20.下面结合具体附图和实施例对本发明的技术方案作进一步的说明。

21.实施例1(φ50mm母合金锭制备)

22.如图1和2所示,一种合金锭浇注用复合模管,所述复合模管包括外层圆筒形模管1和内层圆筒形模管2,所述内层圆筒形模管2由两个半圆形模管21、22组成,所述内层圆筒形模管2设置在所述外层圆筒形模管1内部,所述内层圆筒形模管2的外表面与外层圆筒形模管1的内表面紧密贴合。

23.所述外层圆筒形模管1和内层圆筒形模管2的材质均为碳钢。

24.所述外层圆筒形模管1和内层圆筒形模管2的长度均为800mm,壁厚均为5mm,锥度均为0

°

,两个半圆形内壁模管内径为50mm。

25.所述外层圆筒形模管1内表面的粗糙度为3.2μm,内层圆筒形模管2内表面的粗糙度为1.6μm。

26.所述内层圆筒形模管2中两个半圆形模管21、22的接口缝隙为3mm。

27.用本实施例的合金锭浇注用复合模管浇注制备k418母合金锭5炉,10吨,统计脱模时间、合金锭烫壁率,脱模后检查合金锭表面质量、母合金浮渣等级、母合金锭中二次缩孔尺寸,见表1所示。

28.实施例2(φ80mm母合金锭制备)

29.一种合金锭浇注用复合模管,所述复合模管包括外层圆筒形模管1和内层圆筒形模管2,所述内层圆筒形模管2由两个半圆形模管21、22组成,所述内层圆筒形模管2设置在所述外层圆筒形模管1内部,所述内层圆筒形模管2的外表面与外层圆筒形模管1的内表面紧密贴合。

30.所述外层圆筒形模管1和内层圆筒形模管2的材质均为碳钢。

31.所述外层圆筒形模管1和内层圆筒形模管2的长度均为1000mm,壁厚均为5mm,锥度均为1

°

,两个半圆形内壁模管内径为80mm。

32.所述外层圆筒形模管1内表面的粗糙度为3.2μm,内层圆筒形模管2内表面的粗糙

度为1.6μm。

33.所述两个半圆形模管21、22的内表面喷涂铝酸钴晶粒细化剂,厚度为30μm。

34.所述内层圆筒形模管2中两个半圆形模管21、22的接口缝隙为4mm。

35.用本实施例的合金锭浇注用复合模管浇注制备k418母合金锭5炉,10吨。统计脱模时间、合金锭烫壁率,脱模后检查合金锭表面质量、母合金锭中夹杂物含量、母合金锭中二次缩孔尺寸、母合金锭晶粒尺寸,见表2所示。

36.实施例3(φ120mm母合金锭制备)

37.一种合金锭浇注用复合模管,所述复合模管包括外层圆筒形模管1和内层圆筒形模管2,所述内层圆筒形模管2由两个半圆形模管21、22组成,所述内层圆筒形模管2设置在所述外层圆筒形模管1内部,所述内层圆筒形模管2的外表面与外层圆筒形模管1的内表面紧密贴合。

38.所述外层圆筒形模管1和内层圆筒形模管2的材质均为碳钢。

39.所述外层圆筒形模管1和内层圆筒形模管2的长度均为900mm,壁厚均为5mm,锥度均为0

°

,两个半圆形内壁模管内径为120mm。

40.所述外层圆筒形模管1内表面的粗糙度为3.2μm,内层圆筒形模管2内表面的粗糙度为1.6μm。

41.所述内层圆筒形模管2中两个半圆形模管21、22的接口缝隙为4mm。

42.用本发明实施例的合金锭复合模管浇注制备k418母合金锭5炉,8吨。统计脱模时间、合金锭烫壁率,脱模后检查合金锭表面质量、母合金锭中夹杂物含量、母合金锭中二次缩孔尺寸,见表3所示。

43.本发明实施例中的合金锭浇注用复合模管在合金锭脱模时,半圆形模管21、22与合金锭同时从外层圆筒形模管1中脱出,之后再将两个半圆形模管21、22与合金锭脱开。内层圆筒形模管脱离合金锭后,对内层圆筒形模管表面视情况进行打磨处理。处理干净后可再次与外层模管组合成合金锭浇注用复合模管,再次投入使用。另外,同一组内层半圆形模管有一个损坏后可单独替换。

44.对比例1(φ50mm母合金锭制备)

45.本例中采用生产过程常用的φ50mm单模管完成母合金锭的浇注,其余条件与实施例1相同。

46.对比例2(φ80mm母合金锭制备)

47.本例中采用生产过程常用的φ80mm单模管完成母合金锭的浇注,其余条件与实施例2相同。

48.对比例3(φ120mm母合金锭制备)

49.本例中采用生产过程常用的φ120mm单模管完成母合金锭的浇注,其余条件与实施例3相同。

50.表1实施例1与对比例1模管使用效果对比

51.[0052][0053]

表2实施例2与对比例2模管使用效果对比

[0054]

项目实施例2对比例2脱模效率40min/炉70min/炉烫壁率3%7%合金锭表面质量光滑存在冷隔二次缩孔尺寸10mm12mm浮渣等级1级2级平均晶粒尺寸15mm10mm

[0055]

表3实施例3与对比例3模管使用效果对比

[0056]

项目实施例3对比例3脱模效率30min/炉50min/炉烫壁率1%3%合金锭表面质量光滑存在冷隔二次缩孔尺寸15mm20mm浮渣等级1级2级

[0057]

从表1~3可知,本发明复合模管应用于高温合金母合金锭的浇注,脱模效率明显提升,合金锭烫壁率得到了改善,合金锭表面质量提高,二次缩孔得到有效改善,夹杂物含量明显降低,晶粒尺寸可控,大幅提高了所制备高温合金母合金的整体质量。

[0058]

本发明的合金锭浇注用复合模管一方面能够提高合金锭纯净度,提高成分均匀性,降低成分偏析,另一方面可以节约模具成本,提高模具的使用寿命,提高所制备合金锭表面质量,再者可以提高合金锭的脱模效率,节约劳动成本。

[0059]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据本发明实质对以上实施例所作的任何简单修改、变更及等效变化,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1