一种用于650℃的铸造高温钛合金及其熔模精密铸造方法与流程

本发明涉及高温钛合金领域,特别提供一种用于650℃的ti-al-sn-zr-hf-mo-nb-ta-w-y-si系铸造高温钛合金及其熔模精密铸造方法。

背景技术:

1、高温钛合金由于具有高比强度、低密度、良好的高温性能以及优异的耐腐蚀性等特点被广泛用于航空航天、武器装备等高端领域的发动机或关键结构等耐高温部件。目前,世界各国所用高温钛合金的极限使用温度为600℃,成分体系主要为“ti-al-sn-zr-mo-si”系,包括imi834、ti-1100、bt36、ti60、ti600等少数几种近α型钛合金。但随着服役环境越来越恶劣(温度提高),对高温钛合金的室温和高温性能提出了更高的要求。然而,高温钛合金在650℃使用温度下一直未有较大的突破。传统的以“ti-al-sn-zr-mo-si”系为基础的高温钛合金,通过元素和成分的优化以提高固溶强化和时效强化效果,仍然有潜力可挖,但如何精确确定合金元素含量一直是业内需要解决的关键问题。

2、熔模精密铸造技术由于成形零件具有整体化、轻量化、复杂化等特点而被广泛地用于高温钛合金制造。然而,对于600℃以上应用的高温钛合金,其合金元素种类和含量较多,密度差大,在熔炼过程中难以保证成分的均匀化。此外,600℃以上用高温钛合金熔模精密铸造存在热裂、冷裂、缩松、气孔等缺陷,产品成品率低。如何通过调整型壳成分进而改善退让性、强度等以减小或消除铸造缺陷是600℃以上用高温钛合金需要解决的关键问题。

技术实现思路

1、针对650℃服役温度下铸造高温钛合金力学性能不足的问题,本发明提供了一种用于650℃的铸造高温钛合金及其熔模精密铸造方法。

2、本发明技术方案如下:

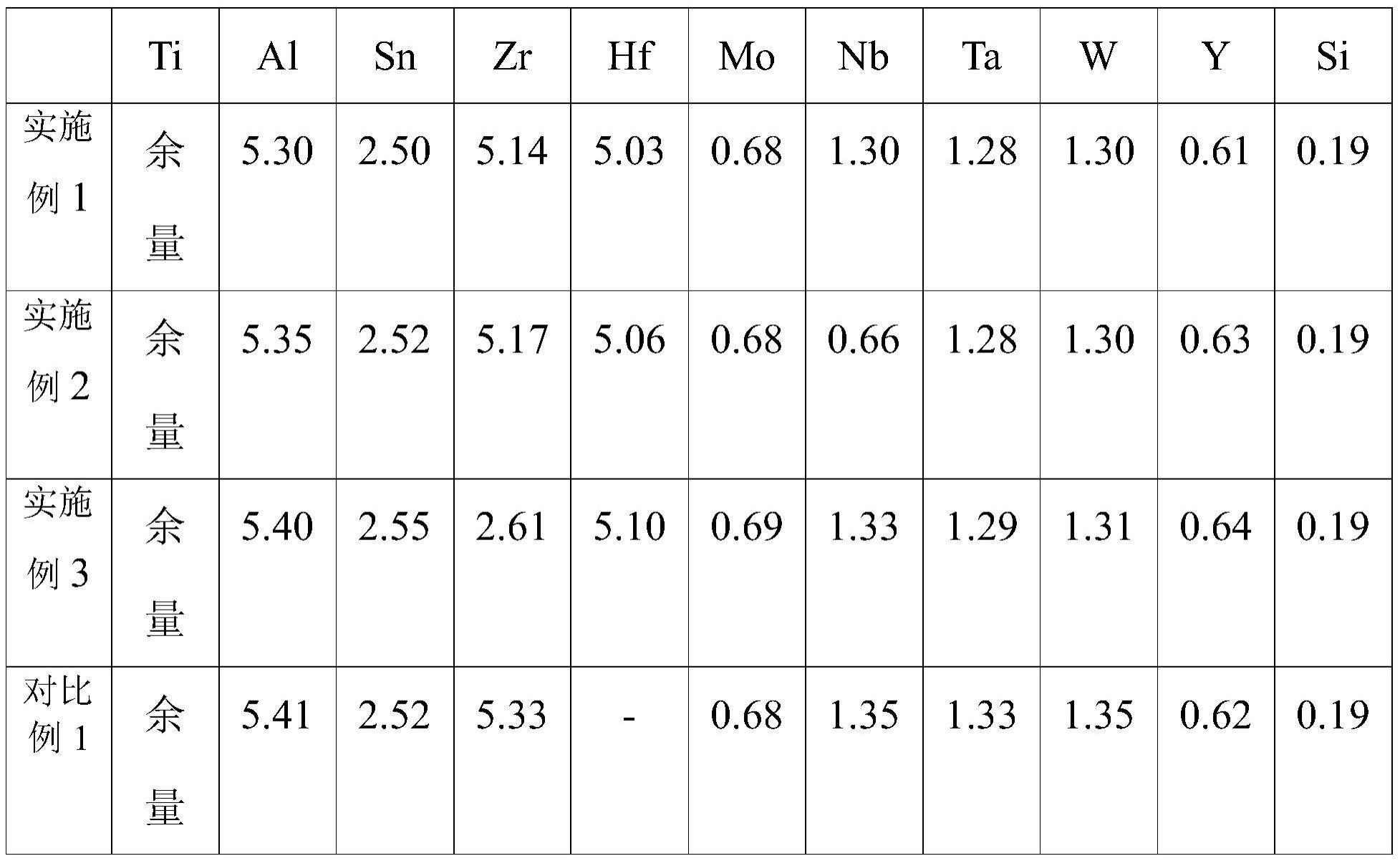

3、一种用于650℃的铸造高温钛合金,其特征在于,按照质量百分比计,所述钛合金的组成为:al:5.5~6.5%,sn:2~4%,zr:2~8%,hf:4~8%,mo:0.5~1.5%,nb:0.5~1.5%,ta:1~2%,w:1~2%,y:0.1~1%,si:0.2~0.4%,ti:余量。

4、根据团簇模型实施合金成分设计:依托于钛合金中α相的团簇式,获得[al-ti12]((al,sn)1ti2)成分式;依托于钛合金中β相的团簇式,获得[(si,al)-(ti,zr,hf)14](mo,nb,ta,w,y,ti)3成分式;从基体中析出第二相,以保证室温和高温下的抗拉强度和屈服强度,因此,将α相和β相团簇成分式按特殊体积比例混合(α:β=15:2),确定了ti-al-sn-zr-hf-mo-nb-ta-w-y-si系高温钛合金中元素质量百分比含量。

5、本发明所述用于650℃的铸造高温钛合金满足15[al-ti12]((al,sn)1ti2)+2[(si,al)-(ti,zr,hf)14](mo,nb,ta,w,y,ti)3成分式。

6、在[(si,al)-(ti,zr,hf)14](mo,nb,ta,w,y,ti)3成分式中,si和al按等原子比添加,以保证高温性能。

7、在[(si,al)-(ti,zr,hf)14](mo,nb,ta,w,y,ti)3成分式中,mo、ta、w按等原子比例添加,从而提高合金的强度。

8、目前报道的ti-al-sn-zr-mo-si系高温钛合金中,合金元素种类最多的为ti65合金,包含ti、al、sn、zr、mo、nb、ta、w、si和c共10种合金化元素,合金化元素含量为17.35wt.%。本发明合金中,合金化元素种类达到11种,合金化元素含量达到23.45wt.%,在保证铸造性能的条件下,进一步提升合金的室温和高温强度。

9、本发明所述用于650℃的铸造高温钛合金的熔模精密铸造方法,其特征在于,包括以下步骤:

10、(1)型壳面层制备:将不同粒度分布的y2o3耐火粉料加入到硅钇复合溶胶微碱性粘结剂中,粉液质量比为3:1~5:1,再加入0~0.05wt.%润湿剂和0~0.05wt.%消泡剂,将原料混合搅拌2~6h,制备成面层涂料;然后将涂料涂挂在蜡模上,撒砂后干燥6~18h,获得一层面层型壳;重复上述操作2~3次形成一定厚度的面层型壳;

11、(2)型壳加固层制备:将铝矾土粉料、碳纤维以及硅溶胶粘结剂混合均匀,粉料质量比控制在2:1~5:1;采用粒度为20~100目的铝矾土砂进行撒砂,并在18~26℃环境温度下以及30~50%的环境湿度下干燥12~24h,获得一层加固层型壳;重复上述操作8~10次形成一定厚度的加固层型壳;

12、(3)型壳脱蜡与焙烧;

13、(4)熔炼浇注:采用真空感应悬浮炉熔炼,首先在铜坩埚内加入按成分配比的钛合金的原料,抽真空至5×10-1pa时,充入150mbar的保护气体;初始熔炼功率为50kw,待合金原料均匀受热后,逐步提高熔炼功率,保持功率在150~200kw,合金原料逐渐熔化混合;合金原料完全熔化后,熔炼温度为:1600~2000℃,熔炼时间为10~20min,熔炼完成后保持最大功率保温5min;进行3次熔炼后,采用离心浇铸工艺向铸型内浇注合金液,离心转速为200~500转/分,冷却,即得。

14、作为优选的技术方案:

15、步骤(1)中,所述y2o3耐火粉料粒度分布控制在:大于20μm且小于等于60μm的粗粉含量占60%~90%,小于等于20μm的细粉含量占10%~40%。所述微碱性粘结剂为硅钇复合溶胶,其主要成分控制在sio32+:3~20wt.%,y3+:0.2~3wt.%,ph值:7~8。

16、步骤(1)中,采用粒度为80~150目的锆酸钙砂进行撒砂,并在18~26℃环境温度下以及45~65%的环境湿度下干燥6~18h,获得一层面层型壳;重复上述操作2~3次形成一定厚度的面层型壳。

17、步骤(2)中,所述碳纤维的长度控制在0.05~0.15mm,直径控制在3~8μm,含量控制在1~3wt.%。

18、步骤(3)中,型壳脱蜡与焙烧:采用红外脱蜡工艺对型壳进行脱蜡,加热温度在220~260℃;型壳焙烧的升温速度控制在100~150℃/h,在1000~1400℃保温2~4h,炉冷到100~200℃出炉备用。

19、本发明的有益效果为:

20、1、本发明所述钛合金兼具优异的室温和高温性能,室温性能指标为:抗拉强度≥1100mpa,屈服强度≥950mpa,延伸率≥5%;高温650℃性能指标为:抗拉强度≥650mpa,屈服强度≥580mpa,延伸率≥8%。采用本发明所述方法生产出来的铸件无热裂、冷裂、缩松、气孔等缺陷。

21、2、在原有单峰级配粉料(≤60μm)中加入细粉(≤20μm),形成耐火粉料双峰级配方案,该方案改善了耐火粉料的紧密堆积能力,束缚在粉料间隙的溶液减少,所需要的粘结剂量降低,固相含量提高,致密性增加,面层型壳强度和抗剥落能力提高。

22、3、本发明解决了以往醋酸锆等酸性粘结剂与呈碱性的y2o3等耐火材料长时间放置会发生化学反应与沉淀的问题,采用微碱性粘结剂有效提高了涂料的悬浮率和稳定性,使其具有长贮存特性,贮存时间提升300%以上,实现了大体积浆料的长期连续性涂挂,此外,微碱性粘结剂有利于改善工作环境。

23、4、在型壳加固层中加入1~3%的碳纤维可以提高型壳的湿强度,降低室温干强度和高温强度,提高了型壳的退让性,有利于降低铸造缺陷形成倾向以及型壳转运过程中的安全性及后续清理的方便性。

24、5、悬浮熔炼保证了成分均匀性,铸造型壳有利于提升尺寸精度、表面和内部质量,ti-al-sn-zr-hf-mo-nb-ta-w-y-si系铸造高温钛合金成分及其熔模精密铸造方法有望用于高性能航空航天、武器装备等高端领域用发动机或关键耐高温部件,满足650℃应用的铸造高温钛合金部件的需要。

- 还没有人留言评论。精彩留言会获得点赞!