一种从含锡冶金渣中选择性浸出锡的方法

1.本发明涉及一种含锡冶金渣中锡的回收方法,具体涉及一种从含锡冶金渣中选择性浸出锡的方法,属于湿法冶金领域。

背景技术:

2.锡是人类最早生产和使用的金属之一,其具有熔点低,能与多种金属形成合金,无毒,耐腐蚀,具有良好的延展性及外表美观等特点。锡作为稀缺价贵的重金属,其有价锡矿物种类单一,目前已发现锡矿物有50多种,但只有锡石和黝锡矿才有工业应用价值,约95%的金属锡来自锡石。随着经济的不断发展,锡的消费量也逐年增加,国内外都不同程度地面临着锡矿石品位下降、后续资源不足、资源枯竭的困难局面。工业生产过程中或生活中锡废弃物量也在不断增加,而资源储量却逐年减少。锡二次资源的回收利用已经引起了全球的重视。一些有色金属矿石中常伴生少量的锡元素,在冶炼过程中会产生各种固体废弃物,其中锡的品位在0.3wt.%以上,高于普通锡矿的开采品位,具有一定的回收价值。例如湿法炼锌过程中,加入的硫化锌矿中约含0.01%的锡元素,经过氧化焙烧、三段浸出后,锡富集在浸出渣中,锡品位为0.3~0.7%。从含锡冶炼渣中回收锡不仅可以利用锡二次资源补充世界原生锡矿资源的不足,又可以节能环保使环境免受污染,同时,也可以降低工业生产成本。

3.针对含锡冶金渣锡品位较低、粒度细、价态和成分复杂等特点,目前对含锡冶金渣的处理方法包括火法与湿法。

4.火法工艺利用氧化亚锡、硫化亚锡和氯化亚锡沸点低的特点,主要包括硫化挥发法、还原挥发法和氯化挥发法等。如中国专利cn102899502a将含锡的锌浸出渣置于烟化炉内于1200~1350℃温度下进行高温还原挥发,将锌锡铟烟尘酸洗除杂后再次还原熔炼,得到粗锡含锡量92%。自1963年来云南锡业公司不断研发氯化挥发法,申请专利cn86101034能经济有效地从复杂的低品位含锡物料中富集锡,锡挥发率达到94%以上,并且可以达到分离硬头中锡铁的效果。火法工艺可有效处理低品位高杂质复杂贫锡物料,但是硫和氯都是有害元素,焙烧过程中会有害气体so2和hcl等产生,造成严重较严重的二次污染和设备腐蚀。此外,火法熔炼回收锡要求品位高(3.6%~6.5%)、能耗高、且污染比较严重。

5.湿法工艺及联合工艺包括酸法与碱法,碱法的原理是使用氢氧化钠、碳酸钠、过氧化钠等碱性物质使渣中的sn转化成na2sno3,如专利cn201510689263.2使用naoh溶液加氧化剂处理含铅30~75%、锡5~10%的再生铅冶炼渣,浸出液除杂后浓缩结晶即得含量大于99%的锡酸钠产品。但是二氧化锡在一般条件下难溶于酸碱,导致碱用量大,碱浸时所需温度高。因此,专利201610867463.7采用氧压碱浸方法,在高压反应釜中,控制反应温度150~250℃和氧分压为0.5~1.5mpa,锡的脱除率达到98.0%以上。碱法工艺的缺点是浸出锡元素的同时其他元素(sb、pb、as等)也被大量浸出,耗碱量大且后续除杂工艺复杂繁琐。酸法工艺常使用高浓度盐酸或硫酸在高温条件下浸出锡元素,如专利cn102140580b将电炉烟用98%硫酸熟化后水溶性浸出,以及专利201510043995.4采用sncl

4-hcl-添加剂体系浸出

锡,所使用盐酸浓度高达8mol/l。酸法工艺存在酸浸条件苛刻、hcl对设备腐蚀严重、浸出液杂质元素多的缺点。

6.综上所述,现有技术中存在反应条件苛刻、后续分离工艺复杂繁琐、对锡选择性差、能耗高、污染严重和设备要求高等缺点。因此,开发一种从含锡冶金渣中选择性浸出锡的方法,对实现难处理含锡物料的综合利用,加快对含锡二次资源的大规模利用有十分重要的现实意义。

技术实现要素:

7.针对现有技术回收含锡冶金渣中锡的方法存在的缺陷,本发明的目的是在于提供一种湿法浸出含锡冶金渣中锡的方法,该方法对含锡冶金渣中锡的浸出率高,对锡浸出选择性好,可处理含锡冶金渣种类广泛,对环境友好,操作简单生产成本,可用于工业化生产。

8.为了实现上述技术目的,本发明提供了一种从含锡冶金渣中选择性浸出锡的方法,其将含锡冶金渣粉末与浸出剂进行浸出反应后,固液分离,得到含锡浸出液;所述浸出剂包含有机羧酸。

9.本发明技术方案的关键是在于采用了特殊的浸出剂,能够将含锡冶金渣的复杂金属体系中高选择性和高效浸出锡元素,而其他常存在于含锡冶金渣中的金属元素,如锌、铅、钙、镁、铁和铝等则留在渣中,从而在浸出源头过程就实现了锡与其他金属元素的高效分离,为后续锡的净化富集工艺和高纯锡产品的制备提供有利条件。

10.作为一个优选的方案,所述有机羧酸为草酸、柠檬酸、酒石酸、葡萄糖酸、丹宁酸、苹果酸中至少一种。本发明技术方案优选的有机羧酸对锡的浸出具有优异的选择性,可与锡形成稳定可溶性络合物,而与其他杂质元素如钙、镁、锌、铅和铁等,会形成难溶或微溶络合物,从而可以将这些金属离子沉淀在渣相中,以此实现锡的选择性高效浸出。

11.作为一个优选的方案,所述浸出剂中有机羧酸的浓度为8~100g/l。所述浸出剂中有机羧酸的浓度进一步优选为10~60g/l。当浸出剂浓度过低,锡浸出率较低,回收效率低,当浸出剂浓度过高时,过量的浸出剂没有起到浸出作用,浪费原料。

12.作为一个优选的方案,所述浸出剂包含硫酸和/或双氧水。本发明的浸出剂中可以添加少量的硫酸和/或双氧水作为锡浸出的助剂,这些助剂与有机羧酸的匹配性好,可加速锡的浸出。这些助剂通过不同作用原理来促进有机羧酸对含锡冶金渣中锡的浸出。如少量硫酸的加入主要是提高浸出剂中h

+

浓度,进而提高浸出液中锡可以稳定存在的电位区间,而适量的h2o2可以氧化有机羧酸浸出剂,例如h2o2氧化草酸产生过氧草酸,使配位反应加速。

13.作为一个优选的方案,所述浸出剂中硫酸和双氧水的总浓度低于2mol/l。所述浸出剂中硫酸和双氧水的总浓度进一步优选为0.25~1mol/l。硫酸浓度过高会使其他金属离子同时浸出,从浸出液中回收锡时需要进一步净化除杂。h2o2加入量过多时,可能将浸出液的sn

2+

氧化为sno2沉淀。助浸剂加入量过少起不到促进锡浸出的效果。

14.作为一个优选的方案,所述浸出反应的条件为:液固比为5~15ml/g,温度为30~100℃,时间为2~60min。进一步优选,所述浸出反应的条件为:液固比为8~10ml/g,温度为50~100℃,时间为10~30min。

15.作为一个优选的方案,所述含锡冶金渣为含锡烟尘、锌浸出渣、铜冶炼渣、铅冶炼

渣中至少一种。

16.作为一个优选的方案,所述含锡冶金渣中锡元素品位为0.2~7wt.%。

17.作为一个优选的方案,所述含锡冶金渣粉末是将含锡冶金渣经过包括清洗、烘干、机械破碎或湿磨及烘干在内的预处理过程得到。含锡冶金渣用水或稀酸洗,在100℃以上烘干至重量不再变化,机械破碎至粒度小于0.75μm占60%~80%。或者采用直接湿磨的方法,具体条件为:矿水(酸)比1:1~2,球料比10~30:1,时间10~60min。含锡冶金渣中常含有可溶性杂质,使用水洗或稀酸洗过程,可以有效减少在后续浸出过程中杂质的溶解。将洗过的含锡冶金渣磨碎有助于增大其比表面积,可与浸出剂充分反应,加快反应速率。

18.相对现有技术,本发明的技术方案带来的有益效果在于:

19.本发明技术方案通过使用特殊的浸出剂,对含锡冶炼渣中锡的浸出具有高选择性和高浸出率,锡的浸出率可达95%以上,并实现了锡和杂质元素的有效分离,使含锡浸出液中的杂质显著降低,避免了后续富集工艺的能力下降和对产品纯度的影响。

20.本发明技术方案对可处理的含锡冶金渣种类广泛,所用酸浓度,对环境友好,操作简单生产成本,可用于工业化生产。

具体实施方式

21.下面结合具体实施例对本发明作进一步解释和说明。这些实施例仅为了更好的理解本发明,而不是限制本发明所保护的范围。

22.实施例1

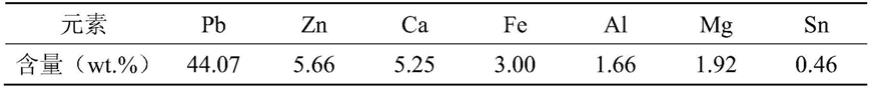

23.将含锡冶金渣用水清洗,在100℃下烘干12小时、机械破碎至粒度小于0.75μm占60%~80%,得到含锡冶金渣粉末(成分如表1所示);再将此粉末加入到20g/l草酸和0.5mol/l硫酸混合溶液中,在60℃下浸出反应30min;反应完毕,过滤出残渣及浸出液,收集含锡浸出液。

24.测定浸出液中各元素浓度并计算浸出率得,sn浸出率96.9%,fe浸出率15.5%,及ca、zn、pb、al、mg浸出率小于3%。

25.表1某含锡冶金渣成分,wt.%

[0026][0027]

实施例2

[0028]

将含锡冶金渣用0.25mol/l h2so4清洗,在100℃下烘干12小时、机械破碎至粒度小于0.75μm占60%~80%,得到含锡冶金渣粉末(成分如表1所示);再将此粉末加入到15g/l草酸、10g/l柠檬酸和0.5mol/lh2o2混合溶液中,在80℃下浸出反应30min;反应完毕,过滤出残渣及浸出液,收集含锡浸出液。

[0029]

测定浸出液中各元素浓度并计算浸出率得,sn浸出率98.1%,fe浸出率5.6%,及ca、zn、pb、al、mg浸出率小于3%。

[0030]

同时,以不添加0.5mol/lh2o2作为对照,按照上述步骤浸出含锡冶金渣,并得到含锡浸出液。测定浸出液中各元素浓度并计算浸出率得,sn浸出率84.9%,fe浸出率11.5%,及ca、zn、pb、al、mg浸出率小于3%。

[0031]

实施例3

[0032]

将含锡冶金渣用0.25mol/lh2so4湿磨,矿水(酸)比1:1,球料比10:1,时间15min,得到含锡冶金渣粉末(成分如表1所示),其中粒度小于0.75μm占60%~80%;再将此粉末加入到30g/l酒石酸、5g/l丹宁酸和0.5mol/l h2so4混合溶液中,在90℃下浸出反应1h;反应完毕,过滤出残渣及浸出液,收集含锡浸出液。

[0033]

测定浸出液中各元素浓度并计算浸出率得,sn浸出率96.5%,fe浸出率6.6%,及ca、zn、pb、al、mg浸出率小于3%。

[0034]

实施例4

[0035]

将含锡冶金渣用水湿磨,矿水比1:1,球料比10:1,时间15min,得到含锡冶金渣粉末(成分如表1所示),其中粒度小于0.75μm占60%~80%;再将此粉末加入到30g/l草酸、5g/l酒石酸和1mol/lh2so4混合溶液中,在30℃下浸出反应1h;反应完毕,过滤出残渣及浸出液,收集含锡浸出液。

[0036]

测定浸出液中各元素浓度并计算浸出率得,sn浸出率85.6%,fe浸出率15.0%,及ca、zn、pb、al、mg浸出率小于3%。

[0037]

实施例5

[0038]

将含锡冶金渣用水清洗,在100℃下烘干12小时、机械破碎至粒度小于0.75μm占60%~80%,得到含锡冶金渣粉末(成分如表1所示);再将此粉末加入到36g/l草酸,0.5mol/l硫酸和0.2mol/lh2o2混合溶液中,在60℃下浸出反应30min;反应完毕,过滤出残渣及浸出液,收集含锡浸出液。

[0039]

测定浸出液中各元素浓度并计算浸出率得,sn浸出率98.9%,fe浸出率16.9%,及ca、zn、pb、al、mg浸出率小于3%。

[0040]

对比实施例1

[0041]

该对比例中浸出剂浓度不在优选范围内。

[0042]

将含锡冶金渣用水清洗,在100℃下烘干12小时、机械破碎至粒度小于0.75μm占60%~80%,得到含锡冶金渣粉末(成分如表1所示);再将此粉末加入到6g/l草酸和0.5mol/l硫酸混合溶液中,在90℃下浸出反应1h;反应完毕,过滤出残渣及浸出液,收集含锡浸出液。

[0043]

测定浸出液中各元素浓度并计算浸出率得,sn浸出率58.2%,fe浸出率20.4%,及ca、zn、pb、al、mg浸出率小于3%。

[0044]

对比实施例2

[0045]

该对比例中浸出反应条件不在优选范围内。

[0046]

将含锡冶金渣用水清洗,在100℃下烘干12小时、机械破碎至粒度小于0.75μm占60%~80%,得到含锡冶金渣粉末(成分如表1所示);再将此粉末加入到20g/l草酸和0.5mol/l硫酸混合溶液中,在25℃下浸出反应10min;反应完毕,过滤出残渣及浸出液,收集含锡浸出液。

[0047]

测定浸出液中各元素浓度并计算浸出率得,sn浸出率49.7%,fe浸出率10.7%,及ca、zn、pb、al、mg浸出率小于3%。

[0048]

综上所述,通过对比实施例分析,使用组合浸出剂及助浸剂,对含锡冶炼渣中锡的浸出具有选择性,在优选的反应条件下锡的浸出率可达95%以上,且此方法工艺流程简单,

对设备要求低,适合工业化大规模生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1