等离子熔覆用铁基合金粉末及制备方法和等离子熔覆方法

1.本发明属于化学冶金技术领域,特别涉及等离子熔覆用铁基合金粉末及制备方法和等离子熔覆方法。

背景技术:

2.目前约有70%的设备损坏由各种形式的磨损引起,磨损不仅造成了巨大的经济损失,更带来了重大的安全事故。其中冶金、石化、核电、火电等行业高温、高冲击载荷条件下的工件磨损更是磨损问题的难点。目前修复高温磨损工件主要使用钴基、镍基以及铁基耐磨材料,其中钴、镍金属受限于自然界中储量低,开采与冶炼难度高,并受新能源电池行业的强劲需求影响,价格昂贵,不适合低成本修复大尺寸、复杂形状耐磨工件。铁基耐磨材料成本低廉,通常使用如wc、zro2增韧al2o3,al2o3、sic、vc、cr3o2、zro2、tic等颗粒,形成碳化硬质相,增强铁基复合材料耐磨性。但是在超过600℃时,除wc外,其余碳化硬质相均会发生软化;超过700℃时,wc也具有部分的软化效果。综上所述,碳化硬质相复合铁基耐磨材料无法适用700℃以上高冲击载荷环境,市场上也缺乏使用范围在700℃以上的铁基复合耐磨材料,因此,急需开展可在700℃以上高冲击载荷环境下保持稳定的复合材料及其高温磨损机理研究。

技术实现要素:

3.本发明目的在于针对上述现有技术的不足之处而提供等离子熔覆用铁基合金粉末及制备方法和等离子熔覆方法。本发明所述铁基合金粉末通过等离子熔覆形成的熔覆层抗裂性好,硬度高,耐磨性能好。

4.为实现上述目的,本发明采用的技术方案如下:一种等离子熔覆用铁基合金粉末成分组成的百分含量为:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:25~35%,ni:6~9%,b:5~6%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁,所述硬质相为硼化物。

5.本发明在铁基合金粉末中添加适当比例的mo、ni、ti和b,形成的硼化物硬质相能够在高温,甚至是700℃以上保持硬度,因此本发明通过新加入元素的协同作用和功效平衡,提升铁基合金粉末熔覆后材料的表面硬度和耐磨性,并且各元素在上述限定范围内制备的铁基合金粉末熔覆后材料的表面硬度和耐磨性最佳。

6.作为本发明的优选实施方式,所述等离子熔覆用铁基合金粉末的制备方法包括如下步骤:

7.(1)将低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁混合,放入容器中,在真空环境中进行熔炼,得到钢水;

8.(2)将钢水保温,然后雾化为粉末,得到所述等离子熔覆用铁基合金粉末。

9.作为本发明的优选实施方式,所述步骤(1)中,容器内低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁自下往上的顺序依次是纯铝粒,钛铁,硼铁、钼铁和低碳镍铁的混合物。

10.为降低原料被氧化的风险,按照金属被氧化的难易程度,将最易被氧化的铝放置在最下层,保证铝的收得率;钼铁跟镍铁不容易被氧化放置于最上层,保证合金成分的收得率。因此,本发明所述原料的添加顺序可以降低原料被氧化的风险,提高材料的纯度,保证铁基合金粉末的硬度和耐磨性。

11.作为本发明的优选实施方式,所述步骤(1)中,采取梯度升温的方式进行熔炼,所述梯度升温的方式具体为:

12.将温度30min升到600℃保温10min后,将温度20min升到1200℃保温5min;然后将温度25min升到1650℃后;继续升温至熔点200℃以上。

13.作为本发明的优选实施方式,所述真空环境的真空度为15-25pa。

14.作为本发明的优选实施方式,所述步骤(2)中,保温的温度为1800-1900℃,时间为5min以内。

15.作为本发明的优选实施方式,所述步骤(2)中,雾化的压力为3-4mpa;粉末的粒径为200~300目。

16.作为本发明的优选实施方式,基于所述铁基合金粉末进行的等离子熔覆方法,包括如下步骤:

17.s1:将铁基合金粉末干燥;

18.s2:利用等离子熔覆对干燥的铁基合金粉末以在工件上形成等离子熔覆层;

19.s3:将熔覆后的工件在450-550℃下保温0.5-1.5小时进行退火。

20.作为本发明的优选实施方式,所述s1中,干燥的温度为150-200℃,干燥的时间为3小时以上。

21.作为本发明的优选实施方式,所述s2中,等离子熔覆具体工艺参数为:移动速度为1.5-2.5mm/s,离子气为1.0-2.0l/min,送粉气为2-4l/min,保护气流量为15-25l/min,电流为115-125a。

22.所述离子气、送粉气和保护气均为氩气。

23.作为本发明的优选实施方式,所述s2中,使用等离子转移弧堆焊机进行等离子熔覆。

24.本发明相对于现有技术,具有如下有益效果:本发明在铁基合金粉末中添加适当比例的mo、ni、ti和b,形成的硼化物硬质相能够在高温,甚至是700℃以上保持硬度,因此本发明通过新加入元素的协同作用和功效平衡,提升铁基合金粉末熔覆后材料的表面硬度和耐磨性。同时,本发明采用先熔融在真空气雾化的方法得到的铁基合金粉末,通过等离子熔覆后材料的表面硬度和耐磨性得到提升,且避免发生开裂现象。

附图说明

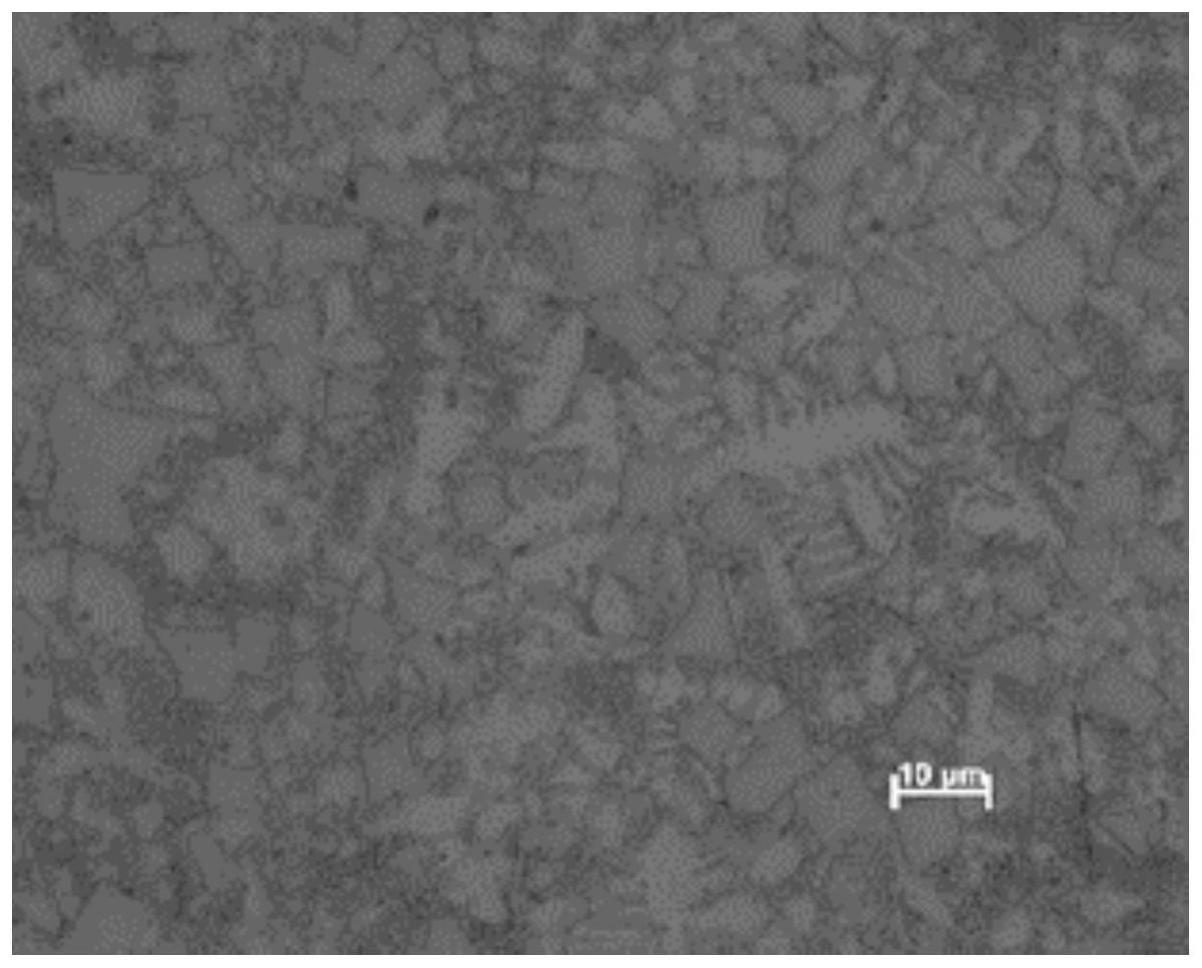

25.图1为实施例1所述铁基合金粉末等离子熔覆后的工件表面的金相显微结构图;

26.图2为实施例2所述铁基合金粉末等离子熔覆后的工件表面的金相显微结构图;

27.图3为实施例3所述铁基合金粉末等离子熔覆后的工件表面的金相显微结构图。

具体实施方式

28.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明

作进一步说明。

29.实施例1

30.本实施例所述铁基合金粉末的制备方法,包括以下步骤:

31.(1)将50kg的低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁按照一定比例混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,硼铁、钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁的加入使铁基合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:25~35%,ni:6~9%,b:5~6%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁。

32.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度200℃以上,得到钢水;

33.(3)将钢水倒入保温中间包内,保温中间包温度控制为1800℃;钢水在中间包保温时间为5分钟;

34.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴3.5mpa的压力作用下,制成粒度为200~300目的铁基合金粉末。

35.本实施例所述铁基合金粉末进行的等离子熔覆方法,包括如下步骤:

36.s1:将铁基合金粉末在150℃下干燥3小时;

37.s2:使用等离子转移弧堆焊机对干燥的铁基合金粉末以在工件上进行等离子熔覆,熔覆过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a;

38.s3:将熔覆后的工件在450℃下保温1小时进行退火。

39.所述离子气、送粉气和保护气均为氩气。

40.本实施例所述熔覆后的工件表面的硬度为50(hrc),根据图1材料的金相显微结构可知,无开裂现象,且材料的晶粒尺寸均匀。

41.实施例2

42.本实施例所述铁基合金粉末的制备方法,包括以下步骤:

43.(1)将45kg的低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁按照一定比例混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,硼铁、钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁的加入使铁基合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:25~35%,ni:6~9%,b:5~6%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁。

44.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度200℃以上,得到钢水;

45.(3)将钢水倒入保温中间包内,保温中间包温度控制为1900℃;钢水在中间包保温

时间为2分钟;

46.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴3.5mpa的压力作用下,制成粒度为200~300目的铁基合金粉末。

47.本实施例所述铁基合金粉末进行的等离子熔覆方法,包括如下步骤:

48.s1:将铁基合金粉末在160℃下干燥3小时;

49.s2:使用等离子转移弧堆焊机对干燥的铁基合金粉末以在工件上进行等离子熔覆,熔覆过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a;

50.s3:将熔覆后的工件在500℃下保温1小时进行退火。

51.所述离子气、送粉气和保护气均为氩气。

52.本实施例所述熔覆后的工件表面的硬度为50(hrc),根据图2材料的金相显微结构可知,无开裂现象,且材料的晶粒尺寸均匀。

53.实施例3

54.本实施例所述铁基合金粉末的制备方法,包括以下步骤:

55.(1)将55kg的低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁按照一定比例混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,硼铁、钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁的加入使铁基合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:25~35%,ni:6~9%,b:5~6%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁。

56.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度200℃以上,得到钢水;

57.(3)将钢水倒入保温中间包内,保温中间包温度控制为1850℃;钢水在中间包保温时间为3分钟;

58.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴3.5mpa的压力作用下,制成粒度为200~300目的铁基合金粉末。

59.本实施例所述铁基合金粉末进行的等离子熔覆方法,包括如下步骤:

60.s1:将铁基合金粉末在180℃下干燥3小时;

61.s2:使用castolin eutectic的等离子转移弧堆焊机对干燥的铁基合金粉末以在工件上进行等离子熔覆,熔覆过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a;

62.s3:将熔覆后的工件在550℃下保温1小时进行退火。

63.所述离子气、送粉气和保护气均为氩气。

64.本实施例所述熔覆后的工件表面的硬度为50(hrc),根据图3材料的金相显微结构可知,无开裂现象,且材料的晶粒尺寸均匀。

65.对比例1

66.本对比例所述铁基合金粉末的制备方法,包括以下步骤:

67.(1)将50kg的低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁按照一定比例混合均匀,放入真空气雾化设备的感应熔炼炉的炉体内,所述低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁的加入使铁基合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:25~35%,ni:6~9%,b:5~6%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁;

68.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度200℃以上,得到钢水;

69.(3)将钢水倒入保温中间包内,保温中间包温度控制为1800℃;钢水在中间包保温时间为5分钟;

70.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴3.5mpa的压力作用下,制成粒度为200~300目的铁基合金粉末。

71.本对比例所述铁基合金粉末进行的等离子熔覆方法,包括如下步骤:

72.s1:将铁基合金粉末在150℃下干燥3小时;

73.s2:使用等离子转移弧堆焊机对干燥的铁基合金粉末以在工件上进行等离子熔覆,熔覆过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a;

74.s3:将熔覆后的工件在450℃下保温1小时进行退火。

75.所述离子气、送粉气和保护气均为氩气。

76.本对比例所述熔覆后的工件表面的硬度为48(hrc),有局部开裂现象。

77.对比例2

78.本对比例所述铁基合金粉末的制备方法,包括以下步骤:

79.(1)将50kg的低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁按照一定比例混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,硼铁、钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁的加入使铁基合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:25~35%,ni:6~9%,b:5~6%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁。

80.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度200℃以上,得到钢水;

81.(3)将钢水倒入保温中间包内,保温中间包温度控制为1800℃;钢水在中间包保温时间为5分钟;

82.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴3.5mpa的压力作用下,制成粒度为200~300目的铁基合金粉末。

83.本对比例所述铁基合金粉末进行的等离子熔覆方法,包括如下步骤:

84.s1:将铁基合金粉末在150℃下干燥3小时;

85.s2:使用等离子转移弧堆焊机对干燥的铁基合金粉末以在工件上进行等离子熔覆,熔覆过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a。

86.所述离子气、送粉气和保护气均为氩气。

87.本对比例所述熔覆后的工件表面的硬度为50(hrc),出现大面积开裂现象。

88.对比例3

89.本对比例所述铁基合金粉末的制备方法,包括以下步骤:

90.(1)将50kg的钼铁、钛铁、纯铝粒硼铁以及工业纯铁按照一定比例混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,硼铁、钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁的加入使铁基合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:25~35%,b:5~6%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁。

91.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度200℃以上,得到钢水;

92.(3)将钢水倒入保温中间包内,保温中间包温度控制为1800℃;钢水在中间包保温时间为5分钟;

93.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴3.5mpa的压力作用下,制成粒度为200~300目的铁基合金粉末。

94.本对比例所述铁基合金粉末进行的等离子熔覆方法,包括如下步骤:

95.s1:将铁基合金粉末在150℃下干燥3小时;

96.s2:使用等离子转移弧堆焊机对干燥的铁基合金粉末以在工件上进行等离子熔覆,熔覆过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a;

97.s3:将熔覆后的工件在450℃下保温1小时进行退火。

98.所述离子气、送粉气和保护气均为氩气。

99.本对比例所述熔覆后的工件表面的硬度为32(hrc),有局部开裂现象。

100.对比例4

101.本对比例所述铁基合金粉末的制备方法,包括以下步骤:

102.(1)将50kg的低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁按照一定比例混合,放入真空气雾化设备的感应熔炼炉的炉体内,原料的先后顺序依次为纯铝粒最下方,钛铁其次,硼铁、钼铁与低碳镍铁分布在顶端;所述低碳镍铁、钼铁、钛铁、硼铁、纯铝粒以及工业纯铁的加入使铁基合金粉末含有以下质量百分含量的成分:c≤0.03%,si≤0.05%,p≤0.01%,s≤0.01%,mo:38~45%,ni:3~5%,b:5~6%,ti:0.9~1.1%,al:0.05~0.10%,余量为铁。

103.(2)打开真空雾化设备的真空感应熔炼控制装置,先抽真空至真空度为20pa;开始升温熔炼,且熔炼曲线为0~30min,温度升到600℃;30~40min,600℃恒温;40~60min,温度升到1200℃;60~65min,1200℃恒温;65~90min,温度升到1650℃;然后继续升温过热度

200℃以上,得到钢水;

104.(3)将钢水倒入保温中间包内,保温中间包温度控制为1800℃;钢水在中间包保温时间为5分钟;

105.(4)调整好雾化喷嘴压力,并开启雾化制粉装置,在压力作用下,保温中间包内钢水流出,在雾化喷嘴3.5mpa的压力作用下,制成粒度为200~300目的铁基合金粉末。

106.本对比例所述铁基合金粉末进行的等离子熔覆方法,包括如下步骤:

107.s1:将铁基合金粉末在150℃下干燥3小时;

108.s2:使用等离子转移弧堆焊机对干燥的铁基合金粉末以在工件上进行等离子熔覆,熔覆过程中,移动速度为2.0mm/s,离子气为1.5l/min,送粉气为3l/min,保护气流量为20l/min,电流为120a;

109.s3:将熔覆后的工件在450℃下保温1小时进行退火。

110.所述离子气、送粉气和保护气均为氩气。

111.本对比例所述熔覆后的工件表面的硬度为35(hrc),工件出现大面积开裂现象。

112.以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1