一种减缓高温有机酸腐蚀的添加剂及其制备方法与流程

1.本发明涉及耐高温缓蚀剂制备技术领域,特别涉及一种减缓高温有机酸腐蚀的添加剂及其制备方法。

背景技术:

2.在石油生产工业中腐蚀是比较常见而且较为严重的现象,其对石油管道造成的腐蚀,带来巨大的经济损失,严重的还会造成灾难性事故和环境污染,严重影响油田的生产开发。近年来随着能源需求日益增大,高含硫等酸性气田的开采也逐渐增多。高含硫酸性气田作为石油开采过程中最严酷恶劣的腐蚀环境之一,比一般的油气田具有更多的腐蚀特征和不利因素。干燥的含硫等酸性气体对金属的腐蚀作用很小,然而对含有水的管道和设备腐蚀严重。

3.酸化是油气田开发过程中增产作业的一种重要措施,是利用酸液的化学溶蚀作用,溶解地层空隙、裂缝内堵塞物或岩石胶结物,扩大或延伸地层缝洞,减少油气流入井阻力或注水阻力,从而达到油气井增产、注水井增注的目的。但在酸化作业过程中的酸液会造成油气井管材或井下金属设备的腐蚀,严重时可能导致井下管材突发破裂事故,存在严重安全隐患。为了防止酸液对油管、套管等设备的腐蚀,在酸液中添加减缓高温有机酸腐蚀的添加剂是必不可少且较为常用的有效手段。

4.目前国内外主要的防腐手段有高镍基合金钢防腐、电化学防腐、涂层防腐与减缓高温有机酸腐蚀的添加剂防腐,其中高镍基合金钢防腐、电化学防腐、涂层防腐有费用昂贵,操作不易等缺点。在腐蚀防护中,使用减缓高温有机酸腐蚀的添加剂是经济、有效的一种抗腐蚀方法。其具有用量小、操作简便、环保、防腐效果好等优点。

5.基于上述背景,本发明提出了一种减缓高温有机酸腐蚀的添加剂及其制备方法。

技术实现要素:

6.本发明的主要目的在于提供一种减缓高温有机酸腐蚀的添加剂及其制备方法,可以有效解决背景技术中的问题。

7.为实现上述目的,本发明采取的技术方案为:一种减缓高温有机酸腐蚀的添加剂,由以下质量分数的原料制成:三聚甲醛25-33份、领苯二甲酸酐10-15份、铁锈1-5份、二甲基甲酰胺18-24份、聚乙烯醇8-12份、甲基三氯硅烷5-12份、石油醚2-8份、无水乙醇5-10份、催化剂1-1.5份、增稠剂2-3份。

8.优选的,所述减缓高温有机酸腐蚀的添加剂由以下质量分数的原料制成:三聚甲醛27份、领苯二甲酸酐13份、铁锈3份、二甲基甲酰胺21份、聚乙烯醇10份、甲基三氯硅烷8份、石油醚5份、无水乙醇7份、催化剂1份、增稠剂2份。

9.优选的,所述催化剂为碱性催化剂,所述碱性催化剂为氢氧化钠、氢氧化钾、氢氧化铝、氢氧化镁和三氧化二铝中的一种或几种的组合。

10.优选的,所述增稠剂采用羧甲基纤维素、丙二醇藻蛋白酸酯、甲基纤维素、淀粉磷

酸钠、羧甲基纤维素钠中的任意一种。

11.一种制备上述的减缓高温有机酸腐蚀的添加剂的方法,具体步骤如下:step1:按照重量份配比准确称取三聚甲醛、领苯二甲酸酐、铁锈、二甲基甲酰胺、聚乙烯醇、甲基三氯硅烷、石油醚,于搅拌条件下依次加入反应釜中搅拌使其完全混合,得混合液a;step2:按照重量份配比准确称取催化剂、无水乙醇和增稠剂,并向得到的混合液a中分别匀速逐滴添加催化剂和无水乙醇,同时对其进行搅拌,使其完全混合均匀,得到混合液b;step3:按照重量份配比准称取增稠剂,然后将增稠剂加入到上述混合液b中,进行充分搅拌,得到所述的减缓高温有机酸腐蚀的添加剂。

12.优选的,所述step1中制备混合液a的搅拌速率为60rpm,搅拌的时间为30-35分钟。

13.优选的,所述step2中,在向混合液中匀速逐滴添加催化剂和无水乙醇的同时,还需要将反应体系升温至130-140℃,待其完全混合后保温30min,然后冷却置45℃,即得所述混合液b。

14.优选的,所述step2中在匀速逐滴添加催化剂和无水乙醇的同时进行搅拌的速率为150rpm,搅拌时间为1.5h,逐滴添加催化剂和污水乙醇的速率为30滴/min。

15.与现有技术相比,本发明具有如下有益效果:本发明通过利用三聚甲醛作为减缓高温有机酸腐蚀的添加剂的主要成分,并且在其中添加领苯二甲酸酐、二甲基甲酰胺、聚乙烯醇、甲基三氯硅烷和石油醚,在成膜的过程中,醇类物质会完全挥发,可形成结构稳定的耐热涂层,并且通过在该减缓高温有机酸腐蚀的添加剂内加入了铁锈成分,其内含有的铁离子能够在金属表面形成络合物,而络合物较单质一般更为稳定,能够具有更强的稳定型,进而提高其抗腐蚀能力,使得本发明中制备的减缓高温有机酸腐蚀的添加剂的对n80钢片的缓蚀效果最好,缓蚀率能够达到92.6%以上。

具体实施方式

16.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体的实施例以及对比例,进一步阐述本发明。

17.实施例1本实施例公开了一种减缓高温有机酸腐蚀的添加剂,由以下质量分数的原料制成:三聚甲醛25份、领苯二甲酸酐10份、铁锈1份、二甲基甲酰胺18份、聚乙烯醇8份、甲基三氯硅烷5份、石油醚2份、无水乙醇5份、催化剂1份、增稠剂2份。

18.其中,增稠剂采用羧甲基纤维素、丙二醇藻蛋白酸酯、甲基纤维素、淀粉磷酸钠、羧甲基纤维素钠中的任意一种。

19.所述催化剂为碱性催化剂,所述碱性催化剂为氢氧化钠、氢氧化钾、氢氧化铝、氢氧化镁和三氧化二铝中的一种或几种的组合。

20.一种制备减缓高温有机酸腐蚀的添加剂的方法,具体步骤如下:step1:按照重量份配比准确称取三聚甲醛、领苯二甲酸酐、铁锈、二甲基甲酰胺、聚乙烯醇、甲基三氯硅烷、石油醚,于搅拌条件下依次加入反应釜中搅拌使其完全混合,搅拌速率为60rpm,搅拌的时间为30-35分钟,得混合液a;

step2:按照重量份配比准确称取催化剂、无水乙醇和增稠剂,并向得到的混合液a中分别匀速逐滴添加催化剂和无水乙醇,滴添加催化剂和污水乙醇的速率为30滴/min,添加催化剂和无水乙醇的同时将反应体系升温至130-140℃并对其进行搅拌,进行搅拌的速率为150rpm,搅拌时间为1.5h,待其完全混合后保温30min,然后冷却置45℃,得到混合液b;step3:按照重量份配比准称取增稠剂,然后将增稠剂加入到上述混合液b中,进行充分搅拌,得到所述的减缓高温有机酸腐蚀的添加剂。

21.实施例2本实施例公开了一种减缓高温有机酸腐蚀的添加剂,由以下质量分数的原料制成:三聚甲醛25份、领苯二甲酸酐12份、铁锈3份、二甲基甲酰胺20份、聚乙烯醇10份、甲基三氯硅烷7份、石油醚4份、无水乙醇6份、催化剂1份、增稠剂2份。

22.其中,增稠剂采用羧甲基纤维素、丙二醇藻蛋白酸酯、甲基纤维素、淀粉磷酸钠、羧甲基纤维素钠中的任意一种。

23.所述催化剂为碱性催化剂,所述碱性催化剂为氢氧化钠、氢氧化钾、氢氧化铝、氢氧化镁和三氧化二铝中的一种或几种的组合。

24.一种制备减缓高温有机酸腐蚀的添加剂的方法,具体步骤如下:step1:按照重量份配比准确称取三聚甲醛、领苯二甲酸酐、铁锈、二甲基甲酰胺、聚乙烯醇、甲基三氯硅烷、石油醚,于搅拌条件下依次加入反应釜中搅拌使其完全混合,搅拌速率为60rpm,搅拌的时间为30-35分钟,得混合液a;step2:按照重量份配比准确称取催化剂、无水乙醇和增稠剂,并向得到的混合液a中分别匀速逐滴添加催化剂和无水乙醇,滴添加催化剂和污水乙醇的速率为30滴/min,添加催化剂和无水乙醇的同时将反应体系升温至130-140℃并对其进行搅拌,进行搅拌的速率为150rpm,搅拌时间为1.5h,待其完全混合后保温30min,然后冷却置45℃,得到混合液b;step3:按照重量份配比准称取增稠剂,然后将增稠剂加入到上述混合液b中,进行充分搅拌,得到所述的减缓高温有机酸腐蚀的添加剂。

25.实施例3本实施例公开了一种减缓高温有机酸腐蚀的添加剂,由以下质量分数的原料制成:三聚甲醛27份、领苯二甲酸酐13份、铁锈3份、二甲基甲酰胺21份、聚乙烯醇10份、甲基三氯硅烷8份、石油醚5份、无水乙醇7份、催化剂1份、增稠剂2份。

26.其中,增稠剂采用羧甲基纤维素、丙二醇藻蛋白酸酯、甲基纤维素、淀粉磷酸钠、羧甲基纤维素钠中的任意一种。

27.所述催化剂为碱性催化剂,所述碱性催化剂为氢氧化钠、氢氧化钾、氢氧化铝、氢氧化镁和三氧化二铝中的一种或几种的组合。

28.一种制备减缓高温有机酸腐蚀的添加剂的方法,具体步骤如下:step1:按照重量份配比准确称取三聚甲醛、领苯二甲酸酐、铁锈、二甲基甲酰胺、聚乙烯醇、甲基三氯硅烷、石油醚,于搅拌条件下依次加入反应釜中搅拌使其完全混合,搅拌速率为60rpm,搅拌的时间为30-35分钟,得混合液a;step2:按照重量份配比准确称取催化剂、无水乙醇和增稠剂,并向得到的混合液a中分别匀速逐滴添加催化剂和无水乙醇,滴添加催化剂和污水乙醇的速率为30滴/min,添加催化剂和无水乙醇的同时将反应体系升温至130-140℃并对其进行搅拌,进行搅拌的速

率为150rpm,搅拌时间为1.5h,待其完全混合后保温30min,然后冷却置45℃,得到混合液b;step3:按照重量份配比准称取增稠剂,然后将增稠剂加入到上述混合液b中,进行充分搅拌,得到所述的减缓高温有机酸腐蚀的添加剂。

29.实施例4本实施例公开了一种减缓高温有机酸腐蚀的添加剂,由以下质量分数的原料制成:三聚甲醛32份、领苯二甲酸酐14份、铁锈4份、二甲基甲酰胺22份、聚乙烯醇11份、甲基三氯硅烷10份、石油醚7份、无水乙醇8份、催化剂1.5份、增稠剂3份。

30.其中,增稠剂采用羧甲基纤维素、丙二醇藻蛋白酸酯、甲基纤维素、淀粉磷酸钠、羧甲基纤维素钠中的任意一种。

31.所述催化剂为碱性催化剂,所述碱性催化剂为氢氧化钠、氢氧化钾、氢氧化铝、氢氧化镁和三氧化二铝中的一种或几种的组合。

32.一种制备减缓高温有机酸腐蚀的添加剂的方法,具体步骤如下:step1:按照重量份配比准确称取三聚甲醛、领苯二甲酸酐、铁锈、二甲基甲酰胺、聚乙烯醇、甲基三氯硅烷、石油醚,于搅拌条件下依次加入反应釜中搅拌使其完全混合,搅拌速率为60rpm,搅拌的时间为30-35分钟,得混合液a;step2:按照重量份配比准确称取催化剂、无水乙醇和增稠剂,并向得到的混合液a中分别匀速逐滴添加催化剂和无水乙醇,滴添加催化剂和污水乙醇的速率为30滴/min,添加催化剂和无水乙醇的同时将反应体系升温至130-140℃并对其进行搅拌,进行搅拌的速率为150rpm,搅拌时间为1.5h,待其完全混合后保温30min,然后冷却置45℃,得到混合液b;step3:按照重量份配比准称取增稠剂,然后将增稠剂加入到上述混合液b中,进行充分搅拌,得到所述的减缓高温有机酸腐蚀的添加剂。

33.实施例5本实施例公开了一种减缓高温有机酸腐蚀的添加剂,由以下质量分数的原料制成:三聚甲醛33份、领苯二甲酸酐15份、铁锈5份、二甲基甲酰胺24份、聚乙烯醇12份、甲基三氯硅烷12份、石油醚8份、无水乙醇10份、催化剂1.5份、增稠剂3份。

34.其中,增稠剂采用羧甲基纤维素、丙二醇藻蛋白酸酯、甲基纤维素、淀粉磷酸钠、羧甲基纤维素钠中的任意一种。

35.所述催化剂为碱性催化剂,所述碱性催化剂为氢氧化钠、氢氧化钾、氢氧化铝、氢氧化镁和三氧化二铝中的一种或几种的组合。

36.一种制备减缓高温有机酸腐蚀的添加剂的方法,具体步骤如下:step1:按照重量份配比准确称取三聚甲醛、领苯二甲酸酐、铁锈、二甲基甲酰胺、聚乙烯醇、甲基三氯硅烷、石油醚,于搅拌条件下依次加入反应釜中搅拌使其完全混合,搅拌速率为60rpm,搅拌的时间为30-35分钟,得混合液a;step2:按照重量份配比准确称取催化剂、无水乙醇和增稠剂,并向得到的混合液a中分别匀速逐滴添加催化剂和无水乙醇,滴添加催化剂和污水乙醇的速率为30滴/min,添加催化剂和无水乙醇的同时将反应体系升温至130-140℃并对其进行搅拌,进行搅拌的速率为150rpm,搅拌时间为1.5h,待其完全混合后保温30min,然后冷却置45℃,得到混合液b;step3:按照重量份配比准称取增稠剂,然后将增稠剂加入到上述混合液b中,进行充分搅拌,得到所述的减缓高温有机酸腐蚀的添加剂。

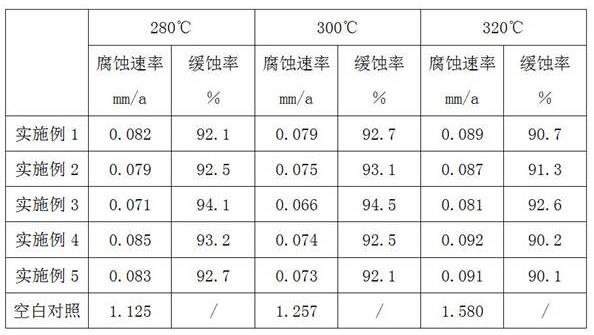

37.参照国标gb/t18175-2000水处理剂缓蚀性能的测定旋转挂片法,测定实施例1-5中制备的减缓高温有机酸腐蚀的添加剂对n80钢片的缓蚀率,其测试结果如表1所示:从上表中可以看出的是,本发明公开的一种减缓高温有机酸腐蚀的添加剂及其制备方法,在三聚甲醛含量为27份、领苯二甲酸酐含量为13份、铁锈含量为3份、二甲基甲酰胺含量为21份、聚乙烯醇含量为10份、甲基三氯硅烷含量为8份、石油醚含量为5份、无水乙醇含量为7份、催化剂含量为1份、增稠剂含量为2份时,其制备的减缓高温有机酸腐蚀的添加剂的对n80钢片的缓蚀效果最好,缓蚀率能够达到92.6%以上。

38.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1