一种耐清洗的增透膜及其制备方法与流程

1.本发明涉及光学镀膜技术领域,具体涉及一种耐清洗的增透膜及其制备方法。

背景技术:

2.目前,传统的增透膜是于玻璃基底的表面上依次交替沉积镀膜低折射率材料和高折射率材料,从而达到分光减反效果。而国内传统工艺镀膜制得的增透膜(ar)产品,由于其最外层为sio2层,经过多次超声击打加药水清洗后,最外层sio2层的厚度逐渐变薄,分光曲线反射率由0.217%上升至0.518%,变化率达0.301%,即传统的增透膜经多次超声清洗后反射率整体变高,不能满足指定分光要求,这是因为传统的增透膜常规膜系最外层sio2层清洗时容易与强碱性洗剂发生化学反应,导致sio2膜层被腐蚀,曲线发生变化,从而影响产品的成像质量。

技术实现要素:

3.为了克服上述技术问题,本发明公开了一种耐清洗的增透膜及其制备方法。

4.本发明为实现上述目的所采用的技术方案是:

5.一种耐清洗的增透膜,其依次包括基底层、相互交替的sio2层与ti3o5层;其中,

6.所述增透膜的最外层为ti3o5层,相互交替的所述sio2层与所述ti3o5层的总光学厚度之和为4.8212

±

0.2,所述增透膜除所述基底层之外包括8层以上。

7.上述的耐清洗的增透膜,其中相互交替的所述sio2层与所述ti3o5层的总厚度之和为391.4

±

10nm,所述sio2层的单层厚度为15~168.09nm,所述ti3o5层的单层厚度为2.5~44.17nm。

8.上述的耐清洗的增透膜,其中所述sio2层包括至少4层,所述ti3o5层包括至少4层。

9.上述的耐清洗的增透膜,其中所述增透膜除所述基底层之外包括8层,依次为第一sio2层、第一ti3o5层、第二sio2层、第二ti3o5层、第三sio2层、第三ti3o5层、第四sio2层和第四ti3o5层。

10.上述的耐清洗的增透膜,其中所述第一sio2层的光学厚度为1.7847,所述第一ti3o5层的光学厚度为0.2175,所述第二sio2层的光学厚度为0.3766,所述第二ti3o5层的光学厚度为0.7856,所述第三sio2层的光学厚度为0.1593,所述第三ti3o5层的光学厚度为0.6037,所述第四sio2层的光学厚度为0.8493,所述第四ti3o5层的光学厚度为0.0445。

11.上述的耐清洗的增透膜,其中所述第一sio2层的厚度为168.09nm,所述第一ti3o5层的厚度为12.23nm,所述第二sio2层的厚度为35.47nm,所述第二ti3o5层的厚度为44.17nm,所述第三sio2层的厚度为15.00nm,所述第三ti3o5层的厚度为33.95nm,所述第四sio2层的厚度为79.99nm,所述第四ti3o5层的厚度为2.50nm。

12.一种耐清洗的增透膜的制备方法,其中所述制备方法用于制备上述的耐清洗的增透膜;

13.所述制备方法包括以下步骤:

14.步骤1,选取基底材料,依次进行一次超声清洗工序和一次精选工序,得到基底层;

15.步骤2,ar镀膜工艺:于所述基底层的一表面依次交替形成sio2层与ti3o5层,得到ar镀膜基底;

16.步骤3,对所述ar镀膜基底依次进行二次超声清洗工序和二次精选工序,得到耐清洗的增透膜。

17.上述的耐清洗的增透膜的制备方法,其中在所述步骤2中,所述ar镀膜工艺的条件为烘烤温度为320℃,真空度≥2.0e-3pa,蒸发速率为2.5a/s,氧气流量为60sccm。

18.上述的耐清洗的增透膜的制备方法,其中在所述步骤2中,sio2与ti3o5的用量体积比为24%:76%。

19.上述的耐清洗的增透膜的制备方法,其中所述一次超声清洗工序和二次超声清洗工序的清洗试剂为洗剂win-48、洗剂win-15、洗洁精、纯水中的一种或多种;

20.任选地,洗剂win-48的ph为11~14,洗剂win-15的ph为8~10;

21.任选地,清洗温度为40

±

3℃~80

±

3℃,清洗电流为2.8

±

0.3a,清洗时间为180

±

10s。

22.本发明的有益效果为:本发明基于常规的增透膜膜系结构,开创性地于增透膜的最外层增加一层ti3o5层,以克服传统增透膜经多次清洗后最外层被腐蚀而引起分光反射率变化的问题,进而提高增透膜的耐腐蚀、光吸收和增透等性能,减小入射光的能量损耗;并且本发明公开的制备方法可优化各膜层之间的致密性和附着力,进而增强增透膜的宽谱透过率等光学性能。

附图说明

23.下面结合附图和实施例对本发明进一步说明。

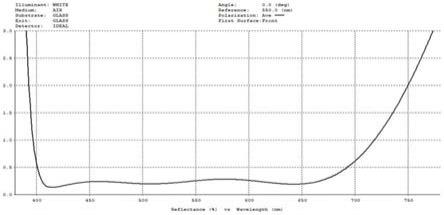

24.图1为本发明中实施例1的增透膜分光曲线反射率图;

25.图2为本发明中实施例1的增透膜清洗前后的分光曲线反射率图;

26.图3为本发明中对比例1的增透膜分光曲线反射率图;

27.图4为本发明中对比例1的增透膜清洗前后的分光曲线反射率图;

28.其中,图2中的a为实施例1的增透膜清洗前的分光曲线、b为实施例1的增透膜经第一次清洗后的分光曲线、c为实施例1的增透膜经第二次清洗后的分光曲线、d为实施例1的增透膜经第三次清洗后的分光曲线;

29.图4中的e为对比例1的增透膜清洗前的分光曲线、f为对比例1的增透膜经第一次清洗后的分光曲线、g为对比例1的增透膜经第二次清洗后的分光曲线、h为对比例1的增透膜经第三次清洗后的分光曲线。

具体实施方式

30.下面通过具体实施例对本发明作进一步说明,以使本发明技术方案更易于理解、掌握,而非对本发明进行限制。

31.本发明提供的一种耐清洗的增透膜,其依次包括基底层、相互交替的sio2层与ti3o5层;其中,

32.所述增透膜的最外层为ti3o5层,相互交替的所述sio2层与所述ti3o5层的总光学厚

度之和为4.8212

±

0.2,所述增透膜除所述基底层之外包括8层以上。

33.较佳地,相互交替的所述sio2层与所述ti3o5层的总厚度之和为391.4

±

10nm,所述sio2层的单层厚度为15~168.09nm,所述ti3o5层的单层厚度为2.5~44.17nm。

34.优选地,所述sio2层包括至少4层,所述ti3o5层包括至少4层。

35.由于ti3o5具有熔点高(1560-1580℃)、折射率高(2.4/550nm)、密度为4.26g/cm3、不溶于水和酸碱溶液、良好的耐候性和稳定的物理化学性质等物理特性,本发明选取ti3o5层作为所述增透膜的最外层,以克服传统增透膜经多次清洗后最外层被腐蚀而引起分光反射率变化的问题,进而提高增透膜的耐腐蚀、光吸收和增透等性能,减小入射光的能量损耗。

36.在本实施例中,所述增透膜除所述基底层之外包括8层,依次为第一sio2层、第一ti3o5层、第二sio2层、第二ti3o5层、第三sio2层、第三ti3o5层、第四sio2层和第四ti3o5层。

37.较佳地,所述第一sio2层的光学厚度为1.7847,所述第一ti3o5层的光学厚度为0.2175,所述第二sio2层的光学厚度为0.3766,所述第二ti3o5层的光学厚度为0.7856,所述第三sio2层的光学厚度为0.1593,所述第三ti3o5层的光学厚度为0.6037,所述第四sio2层的光学厚度为0.8493,所述第四ti3o5层的光学厚度为0.0445。

38.进一步地,所述第一sio2层的厚度为168.09nm,所述第一ti3o5层的厚度为12.23nm,所述第二sio2层的厚度为35.47nm,所述第二ti3o5层的厚度为44.17nm,所述第三sio2层的厚度为15.00nm,所述第三ti3o5层的厚度为33.95nm,所述第四sio2层的厚度为79.99nm,所述第四ti3o5层的厚度为2.50nm。

39.本发明还公开一种耐清洗的增透膜的制备方法,其中所述制备方法用于制备上述的耐清洗的增透膜;

40.所述制备方法包括以下步骤:

41.步骤1,选取基底材料,依次进行一次超声清洗工序和一次精选工序,得到基底层;其中,所述基底材料包括但不限于玻璃基底;

42.步骤2,ar镀膜工艺:于所述基底层的一表面依次交替形成sio2层与ti3o5层,得到ar镀膜基底;

43.步骤3,对所述ar镀膜基底依次进行二次超声清洗工序和二次精选工序,得到耐清洗的增透膜。

44.较佳地,所述步骤2的具体步骤为:

45.步骤2-1,于一定的真空度和烘烤温度下,对sio2与ti3o5进行预熔;

46.步骤2-2,将预熔的sio2与ti3o5于所述基底层上依次交替形成第一sio2层、第一ti3o5层、第二sio2层、第二ti3o5层、第三sio2层、第三ti3o5层、第四sio2层和第四ti3o5层,冷却10分钟后,得到所述ar镀膜基底。

47.优选地,在所述步骤2中,所述ar镀膜工艺的条件为烘烤温度为320℃,真空度≥2.0e-3pa,蒸发速率为2.5a/s,氧气流量为60sccm,sio2与ti3o5的用量体积比为24%:76%。

48.较佳地,所述一次超声清洗工序和二次超声清洗工序的清洗试剂为洗剂win-48、洗剂win-15、洗洁精、纯水中的一种或多种;其中,超声清洗是利用超声击打清除待清洗件表面的可移动灰尘、油脂类等不良脏污;

49.任选地,洗剂win-48的ph为11~14,洗剂win-15的ph为8~10;

50.任选地,清洗温度为40

±

3℃~80

±

3℃,清洗电流为2.8

±

0.3a,清洗时间为180

±

10s。

51.具体地,所述一次超声清洗工序具体为:将所述基底材料依次经过如表1所示的槽位进行清洗,最终甩干。

52.表1 一次超声清洗工序的清洗槽位

[0053][0054][0055]

具体地,所述二次超声清洗工序具体为:将所述ar镀膜基底依次经过如表2所示的槽位进行清洗,最终甩干。

[0056]

表2 二次超声清洗工序的清洗槽位

[0057]

槽位清洗试剂1洗剂win-482市水3洗洁精4洗剂win-155纯水6洗剂win-157洗剂win-158纯水9纯水10纯水11纯水12纯水13纯水

[0058]

进一步地,所述一次精选工序的目的在于于强光灯下,对已经过所述一次超声清洗工序的基底材料检查是否存在粉尘和赃污,所述二次精选工序的目的在于于强光灯下,对已经过所述二次超声清洗工序的ar镀膜基底检查是否存在粉尘和赃污。

[0059]

现根据本发明的制备方法详细描述如下实施例:

[0060]

实施例1:本实施例提供的一种耐清洗的增透膜,其依次包括基底层、第一sio2层、第一ti3o5层、第二sio2层、第二ti3o5层、第三sio2层、第三ti3o5层、第四sio2层和第四ti3o5层,其中,上述各层结构参数如下表3所示:

[0061]

表3 增透膜各层结构参数

[0062] 光学厚度单层厚度/nm第一sio2层1.7847168.09第一ti3o5层0.217512.23第二sio2层0.376635.47第二ti3o5层0.785644.17第三sio2层0.159315.00第三ti3o5层0.603733.95第四sio2层0.849379.99第四ti3o5层0.04452.50

[0063]

上述的耐清洗的增透膜是由以下制备方法制得的,所述制备方法包括以下步骤:

[0064]

步骤1,选取玻璃基底材料,依次进行一次超声清洗工序和一次精选工序,得到基底层;

[0065]

其中,所述一次超声清洗工序包括将所述玻璃基底材料依次经过如表4所示的槽位进行清洗,最终甩干;

[0066]

表4 一次超声清洗工序的清洗槽位

[0067]

[0068][0069]

步骤2,ar镀膜工艺:于所述基底层的一表面依次交替形成所述第一sio2层、第一ti3o5层、第二sio2层、第二ti3o5层、第三sio2层、第三ti3o5层、第四sio2层和第四ti3o5层,得到ar镀膜基底;其中,所述ar镀膜工艺的条件为烘烤温度为320℃,真空度≥2.0e-3pa,蒸发速率为2.5a/s,氧气流量为60sccm,sio2与ti3o5的用量体积比为24%:76%;

[0070]

步骤3,对所述ar镀膜基底依次进行二次超声清洗工序和二次精选工序,得到耐清洗的增透膜;

[0071]

其中,所述二次超声清洗工序包括将所述玻璃基底材料依次经过如表5所示的槽位进行清洗,最终甩干。

[0072]

表5 二次超声清洗工序的清洗槽位

[0073]

[0074][0075]

针对实施例1制得的增透膜分别进行分光曲线反射率测定,详细测试结果如图1所示。

[0076]

采用强碱性洗剂药水对实施例1的所述增透膜进行超声清洗,经过3次超声清洗后,增透膜最外层ti3o5层清洗前后的分光曲线反射率测试结果如表6和图2所示。

[0077]

表6 分光曲线反射率测试结果

[0078][0079]

由此可得,实施例1的增透膜最外层加设一层厚度为2.5nm的ti3o5层,其分光满足设计要求的同时,经过3次超声清洗后的反射率变化在0.086之间,而且其反射率随着清洗次数增加而降低,提高增透膜的清洗良率,曲线重复性好;可见,本实施例改良膜系结构,于sio2层的外层添加保护层ti3o5层,防止sio2层直接跟碱性洗剂接触,减少反射曲线变化。

[0080]

对比例1:本对比例提供的一种增透膜,其依次包括基底层、相互交替的sio2层与ti3o5层;其中,所述增透膜的最外层为sio2层,上述各层结构参数如下表7所示:

[0081]

表7 增透膜各层结构参数

[0082][0083][0084]

针对对比例1制得的增透膜分别进行分光曲线反射率测定,详细测试结果如图3所示。

[0085]

采用强碱性洗剂药水对对比例1的所述增透膜进行超声清洗,经过3次超声清洗后,增透膜最外层sio2层清洗前后的分光曲线反射率测试结果如表8和图2所示。

[0086]

表8 分光曲线反射率测试结果

[0087][0088]

由此可得,对比例1的增透膜以sio2层作为最外层,其经过3次超声清洗后的反射率变化在0.518之间,而且其反射率随着清洗次数增加而增高,可见,常规膜系最外层sio2层在清洗时容易跟碱性洗剂发生化学反应,导致sio2层被腐蚀,分光曲线发生变化,从而影响成像质量。

[0089]

本发明基于常规的增透膜膜系结构,开创性地于增透膜的最外层增加一层ti3o5层,以克服传统增透膜经多次清洗后最外层被腐蚀而引起分光反射率变化的问题,进而提高增透膜的耐腐蚀、光吸收和增透等性能,减小入射光的能量损耗;并且本发明公开的制备方法可优化各膜层之间的致密性和附着力,进而增强增透膜的宽谱透过率等光学性能

[0090]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术手段和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。故凡是未脱离本发明技术方案的内容,依据本发明之形状、构造及原理所作的等效变化,均应涵盖于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1