一种新型铁粉还原反应回收蚀刻液方法及装置与流程

1.本发明涉及资源回收技术领域,具体为一种新型铁粉还原反应回收蚀刻液方法及装置。

背景技术:

2.在电子行业印刷电路板的电路蚀刻工段、金属表面处理行业不锈钢图案制作、电视显示屏阴极网罩生产行业的蚀刻工段都需要使用大量的三氯化铁蚀刻液,三氯化铁蚀刻液根据不同的时刻要求,一般是含三氯化铁浓度25%~35%的酸性溶液,蚀刻液通过快速腐蚀裸露金属表面,达到在金属表面刻蚀电路和镂花目的。在蚀刻过程中,随着生产过程的进行,铜箔、钢件或不锈钢件特定部分被腐蚀溶解,加工件中的金属和重金属离子失去电子变为离子进入到蚀刻液中,三价铁离子得到电子被还原成二价铁离子,因此溶液中的重金属离子和亚铁离子不断积累,蚀刻液的有效成分降低,蚀刻的反应速度降低。当蚀刻液使用这个过程达到一定程度时,蚀刻液就不能再继续使用,需要更换新的蚀刻液以保证时刻产品的而质量。

3.报废下来的蚀刻液中含有氯化铁、氯化亚铁合计达到25%~30%,同时还含有铜、镍、铬0.1%~2%等重金属污染物质。目前对这种废液的处理和回收技术工业化的处理装置尚不成熟,没有好的技术和生产装备使用,企业只好添加氧化剂延长蚀刻液的寿命,质量下降严重时作为危废处理,或由不法药剂商收购,做出带有污染物的氯化铁或聚合硫酸铁水处理剂在市场上销售,不仅造成了资源浪费还严重的污染环境。因此相关的企业迫切需要成熟的蚀刻液回收的实用技术和装置用于对蚀刻进行处理。

技术实现要素:

4.(一)解决的技术问题

5.本发明提供了一种新型铁粉还原反应回收蚀刻液方法及装置,具备有效减少对环境污染的优点,解决了背景技术提出的问题。

6.(二)技术方案

7.本发明提供如下技术方案:一种新型铁粉还原反应回收蚀刻液方法,包括以下步骤;

8.步骤一:向反应槽内部注入蚀刻废液,到达设置上限时,开动搅拌件对蚀刻废液进行搅拌;

9.步骤二:对搅拌时的蚀刻废液内部投加酸碱药剂和铁粉,直至反应1.5小时后停止投加铁粉;

10.步骤三:开动循环水泵,抽取反应液流出反应槽,并通过磁分选机对反应液内部的镍粉进行分离;

11.步骤四:分选后的反应液通过循环水泵再从设备的下筒体注入反应槽内部继续处理;

12.步骤五:反应液循环1小时后,对反应液内部投加高分子絮凝剂,并在10分钟后,压滤机给料泵抽取反应液到去板框压滤机进行脱水,将反应液中的污泥提出,净化后的滤液再经加氯回收利用。

13.一种新型铁粉还原反应回收蚀刻液装置,包括反应槽,所述反应槽上沿扣合有盖板,所述盖板上方中部固定安装有搅拌件,所述盖板上一侧固定安装有投粉机,所述盖板上与投粉机沿搅拌件对称依次设置有液位计、投料管、ph计、orp计,所述反应槽一侧上方固定安装有循环出液管,所述循环出液管出液口处固定安装有连接管二,所述连接管二末端固定安装有磁分选机,所述磁分选机内侧设置有磁鼓,所述磁分选机出水口处固定安装有连接管三,所述连接管三上固定安装有循环水泵,所述反应槽下方一侧固定安装有进水管,所述连接管三末端与反应槽底部相互连接,所述反应槽下方与进水管相对应一侧固定安装有出水管,所述出水管一侧固定安装有连接管一,所述连接管一上固定安装有压滤机给料泵,所述连接管一末端固定安装有去板框压滤机。

14.优选的,所述反应槽包含有下筒体,所述下筒体的直径在800~900mm,所述进水管固定安装在下筒体一侧,所述出水管安装在下筒体上与进水管相对应一侧,所述下筒体上沿焊接有斜板槽二,所述斜板槽二上沿焊接有中筒体,所述中筒体上沿焊接有斜板槽一,所述斜板槽一上沿焊接有上筒体,所述盖板扣合在上筒体上沿。

15.优选的,所述投粉机包括料斗和定量螺杆,所述料斗固定安装在定量螺杆上方,所述定量螺杆通过连接法兰与反应槽相互连接。

16.优选的,所述搅拌件包含有搅拌机,所述搅拌机固定安装在盖板上中部,所述搅拌机输出端连接有搅拌杆,所述搅拌杆外侧中部固定安装有上层搅拌桨,所述搅拌杆末端固定安装有下层搅拌桨,所述上层搅拌桨设置在中筒体内部,所述上层搅拌桨采用45

°

斜桨叶,所述下层搅拌桨设置在下筒体内部,所述下层搅拌桨桨叶采用φ15mm聚四氟乙烯棒。

17.优选的,所述上筒体的直径不小于中筒体直径的1.5倍。

18.优选的,所述述斜板槽一和斜板槽二的倾斜角均不小于45

°

。

19.优选的,所述反应槽内侧壁体上固定安装有内衬层,所述内衬层为ptfe材质制成。

20.(三)有益效果

21.本发明具备以下有益效果:

22.1、该种新型铁粉还原反应回收蚀刻液装置,利用铁粉还原反应,低温反应置换废液中的铜,回收海绵铜。高温反应置换废液中的镍,磁回收废液中的剩余铁粉和镍粉,高效凝聚法去除废液中的铬等重金属,因此运行成本低,同时能够对蚀刻液内部所含带的重金属进行回收,从而避免对环境造成严重污染的情况。

23.2、该种新型铁粉还原反应回收蚀刻液装置,采用专门流态设计的间歇反应槽,orp自动投加铁粉、磁分离回收镍粉、混合絮凝过滤除镍,从而真正可以进入对蚀刻液进行有效回收,因此该装置能够应用于不同场所进行使用,能够蚀刻液回收进行新的阶段。

附图说明

24.图1为本发明结构示意图;

25.图2为本发明进水管安装结构示意图。

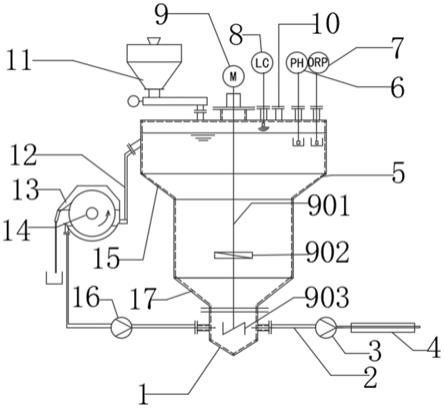

26.图中:1、反应槽;101、下筒体;102、中筒体;103、上筒体;2、连接管一;3、压滤机给

料泵;4、去板框压滤机;5、内衬层;6、ph计;7、orp计;8、液位计;9、搅拌机;901、搅拌杆;902、上层搅拌桨;903、下层搅拌桨;10、投料管;11、投粉机;12、连接管二;13、磁分选机;14、磁鼓;15、斜板槽一;16、循环水泵;17、斜板槽二;18、出水管;19、循环出液管;20、连接管三;21、进水管。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1-2,一种新型铁粉还原反应回收蚀刻液方法,包括以下步骤;

29.步骤一:向反应槽1内部注入蚀刻废液,到达设置上限时,开动搅拌件对蚀刻废液进行搅拌;

30.步骤二:对搅拌时的蚀刻废液内部投加酸碱药剂和铁粉,直至反应1.5小时后停止投加铁粉;

31.步骤三:开动循环水泵16,抽取反应液流出反应槽1,并通过磁分选机13对反应液内部的镍粉进行分离;

32.步骤四:分选后的反应液通过循环水泵16再从设备的下筒体101注入反应槽1内部继续处理;

33.步骤五:反应液循环1小时后,对反应液内部投加高分子絮凝剂,并在10分钟后,压滤机给料泵3抽取反应液到去板框压滤机4进行脱水,将反应液中的污泥提出,净化后的滤液再经加氯回收利用。

34.一种新型铁粉还原反应回收蚀刻液装置,包括反应槽1,反应槽1上沿扣合有盖板,盖板上方中部固定安装有搅拌件,盖板上一侧固定安装有投粉机11,盖板上与投粉机11沿搅拌件对称依次设置有液位计8、投料管10、ph计6、orp计7,通过投料管10自动对蚀刻废液内部投加酸碱药剂,并通过ph计6观察数值,当ph值到0.3~0.5后,再次通过投粉机11向蚀刻废液内部添加铁粉,并观察orp计7,当orp值达到-1250mv且继续上升时,继续向内投加,直至反应1.5小时后停止投加铁粉,反应槽1一侧上方固定安装有循环出液管19,循环出液管19出液口处固定安装有连接管二12,连接管二12末端固定安装有磁分选机13,磁分选机13内侧设置有磁鼓14,磁分选机13出水口处固定安装有连接管三20,连接管三20上固定安装有循环水泵16,开动循环水泵16,反应槽1上部的反应液通过循环出液管19流出反应槽1,并通过连接管二12流入磁分选机13内部,颗粒较小的镍粉随水流出到磁分选机13内部,并被吸在旋转的磁鼓14上,经过刮板刮除到收集槽回收,反应槽1下方一侧固定安装有进水管21,连接管三20末端与反应槽1底部相互连接,反应槽1下方与进水管21相对应一侧固定安装有出水管18,出水管18一侧固定安装有连接管一2,连接管一2上固定安装有压滤机给料泵3,连接管一2末端固定安装有去板框压滤机4,停止循环水泵16,并通过投料管10向反应液内部投加高分子絮凝剂,再次反应10分钟,压滤机给料泵3工作,通过出水管18抽出,并通过连接管一2输送到去板框压滤机4进行脱水,从而能够将反应液中的污泥提出,并将净化后的滤液回收利用。

35.进一步的,反应槽1包含有下筒体101,下筒体101的直径在800~900mm,进水管21固定安装在下筒体101一侧,出水管18安装在下筒体101上与进水管21相对应一侧,下筒体101上沿焊接有斜板槽二17,斜板槽二17上沿焊接有中筒体102,中筒体102上沿焊接有斜板槽一15,斜板槽一15上沿焊接有上筒体103,上筒体103的直径不小于中筒体102直径的1.5倍,盖板扣合在上筒体103上沿,述斜板槽一15和斜板槽二17的倾斜角均不小于45

°

,以便于污泥的滑落,反应液在流出反应槽1之前,经过上筒体103,由于上筒体103直径变大,流速变慢,大部分颗粒较大的铁粉沉淀下去。

36.进一步的,投粉机11包括料斗和定量螺杆,料斗固定安装在定量螺杆上方,定量螺杆通过连接法兰与反应槽1相互连接,能够在进行添加铁粉时,进行自动投料。

37.进一步的,搅拌件包含有搅拌机9,搅拌机9固定安装在盖板上中部,搅拌机9输出端连接有搅拌杆901,搅拌杆901外侧中部固定安装有上层搅拌桨902,搅拌杆901末端固定安装有下层搅拌桨903,上层搅拌桨902设置在中筒体102内部,上层搅拌桨902采用45

°

斜桨叶,下层搅拌桨903设置在下筒体101内部,下层搅拌桨903桨叶采用φ15mm聚四氟乙烯棒,对铁蚀刻废液进行处理时,蚀刻废液通过进水管21进入反应槽1的内部,通过液位计8能够观察反应槽1内部液体变化,当反应槽1内部液体到达设定液位时,搅拌件工作,搅拌机9转动,从而能够带动下方搅拌杆901转动,搅拌杆901转动带动外侧上层搅拌桨902和下层搅拌桨903转动对蚀刻废液进行搅拌。

38.进一步的,反应槽1内侧壁体上固定安装有内衬层5,内衬层5为ptfe材质制成,从而能够对反应槽1内侧壁体进行有效防护,避免液体对反应槽1内部造成腐蚀的情况。

39.工作原理:对铁蚀刻废液进行处理时,蚀刻废液通过进水管21进入反应槽1的内部,通过液位计8能够观察反应槽1内部液体变化,当反应槽1内部液体到达设定液位时,搅拌件工作,搅拌机9转动,从而能够带动下方搅拌杆901转动,搅拌杆901转动带动外侧上层搅拌桨902和下层搅拌桨903转动对蚀刻废液进行搅拌。

40.在搅拌过程中,通过投料管10自动对蚀刻废液内部投加酸碱药剂,并通过ph计6观察数值,当ph值到0.3~0.5后,再次通过投粉机11向蚀刻废液内部添加铁粉,并观察orp计7,当orp值达到-1250mv左右且继续上升时,继续间断向内投加,直至反应1.5小时后停止投加铁粉。

41.停止投加后,开动循环水泵16,反应槽1上部的反应液通过循环出液管19流出反应槽1,并通过连接管二12流入磁分选机13内部,反应液在流出反应槽1之前,经过上筒体103,由于上筒体103直径变大,流速变慢,大部分颗粒较大的铁粉沉淀下去,颗粒较小的镍粉随水流出到磁分选机13内部,并被吸在旋转的磁鼓14上,经过刮板刮除到收集槽回收。

42.分选后的反应液通过连接管三20流出磁分选机13,并由循环水泵16再从设备的下筒体101注入反应槽1内部继续处理。

43.当反应液循环1小时后,停止循环水泵16,并通过投料管10向反应液内部投加高分子絮凝剂,再次反应10分钟,压滤机给料泵3工作,通过出水管18抽出,并通过连接管一2输送到去板框压滤机4进行脱水,从而能够将反应液中的污泥提出,并将净化后的滤液回收利用。

44.本发明的新型铁粉还原反应回收蚀刻液装置,反应开始前添加naoh,并调节ph到0.3~0.5,去除部分游离酸,然后再加铁粉反应,大大提高了镍的去除效率,在反应小于1小

时的情况下镍的去除率可以达到95%以上,与不调ph相比缩短了反应时间,另外,采用氧化电极电位orp值控制铁粉的投加量,直到溶液的orp持续达到-1250mv左右时,动态的自动投加铁粉,大大增加了投加精确度,减少铁粉的过量投加造成浪费。

45.本发明的新型铁粉还原反应回收蚀刻液装置,独特的进出水口和结构筒体形状设计,下筒体101直径800~900mm,中筒,102和上筒体103根据反应槽1容积设计,容积相当,但槽体直径比为r3:r2=1.5~1.8,以控制上部慢速的流态,减少铁粉的流失,便于分离出含镍量较高的镍+铁粉,同时,直接采用磁分选机13回收铁粉和镍粉,回收贵金属的产品,避免了镍粉进入到混合污泥中增加回收难度。

46.本发明的新型铁粉还原反应回收蚀刻液装置,采用高效凝聚法除铬,添加高分子絮凝剂,使得水中的胶体破乳,并生成大的絮团,使脱水后的污泥含水可以达到含水率50%~55%,而且压滤速度大大增加。

47.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1