一种超长精密弹簧用不锈钢带坯料、精密不锈钢带及应用的制作方法

1.本发明属于不锈钢制造技术领域,尤其涉及一种超长精密弹簧用不锈钢带坯料、精密不 锈钢带及应用。

背景技术:

2.精密301不锈钢带广泛应用于各类电子产品、卫浴洁具、传送带、车辆螺栓等,也可用 于生产普通的精密卷簧。随着市场对精密卷簧和精密弹性垫片性能要求的提高,对于卷簧的 长度提出了进一步的要求。现有技术中,精密301不锈钢带的显微维氏硬度(hv)580hv~ 620hv,厚度0.03mm~0.1mm,仅可用于制造长度小于1.5米的卷簧。将该种精密301不锈钢 带用于制造长度大于2米的精密卷簧时,不能同时兼顾拉力值和使用寿命的要求。

技术实现要素:

3.1.要解决的技术问题

4.针对现有技术中精密301不锈钢带用于制造长度大于2米的精密卷簧时,不能同时兼顾 超长卷簧拉力值和使用寿命长的问题,本发明的目的在于提供一种超长精密弹簧用不锈钢带 坯料、精密不锈钢带及应用,通过对不锈钢带坯料的成分及工艺的改善,拉伸强度和屈服强 度均大幅提高,且硬度有较大的提升,影响弹簧寿命的延伸率大幅下降,对比现有技术公开 的301不锈钢带坯料,性能有较大幅度的提升;由本发明提供的技术钢带坯料方案配合精密 压延工艺,可以获得同时满足超长卷簧拉力值和使用寿命的精密301不锈钢带。

5.2.技术方案

6.为实现上述目的,达到上述技术效果,本发明采用如下技术方案:

7.一种超长精密弹簧用不锈钢带坯料,其特点是按质量百分比计,其成分包括:c 0.09-0.11;si 0.6-0.8;mn 0.6-0.9;p≤0.035;s≤0.004;cr 16.1-16.5;ni 6.5-6.7; mo≤0.2;n≤0.02;余量为fe和其他不可避免的杂质;其中,c、n、si、mn、cr、ni、mo 满足公式一:

8.md30=413-462(c+n)-9.2si-8.1mn-13.7cr-9.5ni-18.5mo;其中,md30>60;

9.其中,cr、mo、si、ni、c、n、mn满足公式二:

10.δ-ferrite=(((cr+mo+1.5*si+0.5*nb+2*ti+18)/(ni+30(c+n) +0.5*mn+36))+0.262)*161-161;其中,δ-ferrite=4~6%,式中nb、ti为不锈钢冶炼原料 中自带且无法去除的成分,其含量通过电炉取样测得;

11.所述超长精密弹簧用不锈钢带坯料的制备步骤包括:将超长精密弹簧用不锈钢带坯料的 各原料进行制钢,然后将得到的原料坯依次进行热轧、热轧退火酸洗、冷轧、冷轧退火酸洗、 以及精整,得到超长精密弹簧用不锈钢带坯料;

12.其中,所述冷轧步骤各道次压下率平均分配;冷轧退火步骤中退火温度为1040℃,带钢 速度为50m/min,晶粒度控制在8.5-9.0级,克服后期加工中会遇到的硬度过大,晶粒

破碎 严重等问题。

13.进一步地,所述超长精密弹簧用不锈钢带坯料按质量百分比计,其成分包括c 0.105, si 0.700,mn 0.80,p 0.030,s 0.003,cr 16.5,ni 6.6,mo 0.06,n 0.013,余量为铁 和其他不可避免的杂质;其中,c(碳)、n(氮)、si(硅)、mn(锰)、cr(铬)、ni(镍)、 mo(钼)满足公式一:

14.md30=413-462(c+n)-9.2si-8.1mn-13.7cr-9.5ni-18.5mo,md30=63.9;

15.其中,cr(铬)、mo(钼)、si(硅)、nb(铌)、ti(钛)、ni(镍)、c(碳)、n(氮)、 mn(锰)满足公式二:

16.δ-ferrite=(((cr+mo+1.5*si+0.5*nb+2*ti+18)/(ni+30(c+n) +0.5*mn+36))+0.262)*161-161,δ-ferrite=4.1,式中nb、ti为不锈钢冶炼原料中自带且 无法去除的成分,其含量通过电炉取样测得。

17.进一步地,所述超长精密弹簧用不锈钢带坯料按质量百分比计,其成分包括c 0.100, si 0.700,mn 0.75,p≤0.035,s≤0.004,cr 16.2,ni 6.52,mo 0.1,n 0.015,余量 为铁和其他不可避免的杂质;其中,c(碳)、n(氮)、si(硅)、mn(锰)、cr(铬)、ni(镍)、 mo(钼)满足公式一:

18.md30=413-462(c+n)-9.2si-8.1mn-13.7cr-9.5ni-18.5mo,md30=64;

19.其中,cr(铬)、mo(钼)、si(硅)、nb(铌)、ti(钛)、ni(镍)、c(碳)、n(氮)、 mn(锰)满足公式二:

20.δ-ferrite=(((cr+mo+1.5*si+0.5*nb+2*ti+18)/(ni+30(c+n) +0.5*mn+36))+0.262)*161-161,δ-fe=4~6%,式中nb、ti为不锈钢冶炼原料中自带且无法 去除的成分,其含量通过电炉取样测得。

21.进一步地,所述超长精密弹簧用不锈钢带坯料按质量百分比计,其成分包括c 0.100, si 0.75,mn 0.90,p≤0.035,s≤0.004,cr 16.2,ni 6.52,mo 0.1,n 0.015余量为 铁和其他不可避免的杂质;其中,c(碳)、n(氮)、si(硅)、mn(锰)、cr(铬)、ni(镍)、 mo(钼)满足公式一:

22.md30=413-462(c+n)-9.2si-8.1mn-13.7cr-9.5ni-18.5mo,md30=65;

23.其中,cr(铬)、mo(钼)、si(硅)、nb(铌)、ti(钛)、ni(镍)、c(碳)、n(氮)、mn(锰)满足公式二:

24.δ-ferrite=(((cr+mo+1.5*si+0.5*nb+2*ti+18)/(ni+30(c+n) +0.5*mn+36))+0.262)*161-161,δ-fefe=4~6%,式中nb、ti为不锈钢冶炼原料中自带且无 法去除的成分,其含量通过电炉取样测得。

25.本发明的另一个目的在于提供一种超长精密弹簧用精密不锈钢带,其特点是将上述超长 精密弹簧用不锈钢带坯料进行第一次冷轧压延,采用7道次轧制,总压下率为60%,所述7 道次轧制的压下率分别为:第1道次21%,第2道次14%,第3道次13%,第4道次13%,第 5道次11%,第6道次10%,第7道次11%,得到目标厚度的超长精密弹簧用精密不锈钢带。 超长精密弹簧用不锈钢带坯料在硬度、拉伸强度和屈服强度方面有较大的提升,其精密冷轧 压延工艺也需要进行相应的调整,放置精密冷轧压延时发生脆性断裂及分层,本发明方案在 总压下率确定的情况下,增加道次数,减少前道次的压下率,晶粒分布比较均衡,晶粒较小, 沿晶开裂发生情况较现有工艺有明显好转,晶粒度在8.5~9.0之间。

26.本发明的另一个目的在于提供一种超长精密弹簧用精密不锈钢带在制备长度大于2米的 精密卷簧中的应用。

27.3.有益效果

28.与现有技术相比,本发明的有益效果是通过对不锈钢带坯料的成分及工艺的改善,拉伸 强度和屈服强度均大幅提高,且硬度有较大的提升,影响弹簧寿命的延伸率大幅下降,对比 现有技术公开的301不锈钢带坯料,性能有较大幅度的提升;由本发明提供的技术钢带坯料 方案配合精密压延工艺,可以获得同时满足超长卷簧拉力值和使用寿命的精密301不锈钢带。

附图说明

29.下面结合附图对本发明做进一步说明。

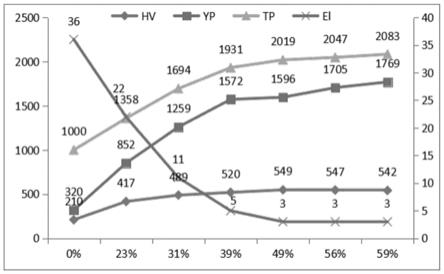

30.图1是不锈钢带坯料随冷轧压下率的变化冷轧后测得的各机械性能数据。

31.图2是相同冷轧压下率下实施例与对比例硬度对比。

32.图3是相同冷轧压下率下实施例与对比例抗拉强度对比。

33.图4是相同冷轧压下率下实施例与对比例屈服强度对比。

34.图5是相同冷轧压下率下实施例与对比例延伸率对比。

35.图6是本发明实施例超长精密弹簧用不锈钢带电镜照片。

36.图7是对比例电镜照片。

具体实施方式

37.下面结合具体实施例对本发明做进一步说明。

38.实施例1

39.一种超长精密弹簧用精密不锈钢带,由超长精密弹簧用不锈钢带坯料经精密压延制备, 超长精密弹簧用不锈钢带坯料按质量百分比计,其成分包括c 0.105,si 0.700,mn 0.80, p 0.030,s 0.003,cr 16.5,ni 6.6,mo 0.06,n 0.013余量为铁和其他不可避免的杂质; 其中,c(碳)、n(氮)、si(硅)、mn(锰)、cr(铬)、ni(镍)、mo(钼)满足公式一:

40.md30=413-462(c+n)-9.2si-8.1mn-13.7cr-9.5ni-18.5mo,md30=63.9;

41.其中,cr(铬)、mo(钼)、si(硅)、nb(铌)、ti(钛)、ni(镍)、c(碳)、n(氮)、 mn(锰)满足公式二:

42.δ-ferrite=(((cr+mo+1.5*si+0.5*nb+2*ti+18)/(ni+30(c+n) +0.5*mn+36))+0.262)*161-161,δ-ferrite=4.1,式中nb、ti为不锈钢冶炼原料中自带且 无法去除的成分,其含量通过电炉取样测得。所述超长精密弹簧用不锈钢带坯料的制备步骤 包括:将超长精密弹簧用不锈钢带坯料的各原料进行制钢,然后将得到的原料坯依次进行热 轧、热轧退火酸洗、冷轧、冷轧退火酸洗、以及精整,得到超长精密弹簧用不锈钢带坯料;

43.其中,所述冷轧步骤各道次压下率平均分配,如图1所示,不锈钢带坯料随冷轧压下率 的变化冷轧后测得的各机械性能数据,硬度>500hv,冷轧退火步骤中退火温度为1040℃, 带钢速度为50m/min,晶粒度控制在8.5-9.0级,克服后期加工中会遇到的硬度过大,晶粒 破碎严重等问题。

44.将上述超长精密弹簧用不锈钢带坯料进行第一次冷轧压延,采用7道次轧制,总压

下率 为60%,所述7道次轧制的压下率分别为:第1道次21%,第2道次14%,第3道次13%,第 4道次13%,第5道次11%,第6道次10%,第7道次11%,得到目标厚度的超长精密弹簧用 精密不锈钢带。超长精密弹簧用不锈钢带坯料在硬度、拉伸强度和屈服强度方面有较大的提 升,其精密冷轧压延工艺也需要进行相应的调整,放置精密冷轧压延时发生脆性断裂及分层, 本发明方案在总压下率确定的情况下,增加道次数,减少前道次的压下率,晶粒分布比较均 衡,晶粒较小,沿晶开裂发生情况较现有工艺有明显好转,晶粒度在8.5~9.0之间。

45.实施例2

46.一种超长精密弹簧用精密不锈钢带,由超长精密弹簧用不锈钢带坯料经精密压延制备, 超长精密弹簧用不锈钢带坯料按质量百分比计,其成分包括c 0.100,si 0.700,mn 0.75, p≤0.035,s≤0.004,cr 16.2,ni 6.52,mo 0.1,n 0.015,余量为铁和其他不可避免的 杂质;其中,c(碳)、n(氮)、si(硅)、mn(锰)、cr(铬)、ni(镍)、mo(钼)满足公式 一:

47.md30=413-462(c+n)-9.2si-8.1mn-13.7cr-9.5ni-18.5mo,md30=64;

48.其中,cr(铬)、mo(钼)、si(硅)、nb(铌)、ti(钛)、ni(镍)、c(碳)、n(氮)、mn(锰)满足公式二:

49.δ-ferrite=(((cr+mo+1.5*si+0.5*nb+2*ti+18)/(ni+30(c+n) +0.5*mn+36))+0.262)*161-161,δ-fe=4~6%,式中nb、ti为不锈钢冶炼原料中自带且无法 去除的成分,其含量通过电炉取样测得。所述超长精密弹簧用不锈钢带坯料的制备步骤包括: 将超长精密弹簧用不锈钢带坯料的各原料进行制钢,然后将得到的原料坯依次进行热轧、热 轧退火酸洗、冷轧、冷轧退火酸洗、以及精整,得到超长精密弹簧用不锈钢带坯料;

50.其中,所述冷轧步骤各道次压下率平均分配;冷轧退火步骤中退火温度为1040℃,带钢 速度为50m/min,晶粒度控制在8.5-9.0级,克服后期加工中会遇到的硬度过大,晶粒破碎 严重等问题。

51.将上述超长精密弹簧用不锈钢带坯料进行第一次冷轧压延,采用7道次轧制,总压下率 为60%,所述7道次轧制的压下率分别为:第1道次21%,第2道次14%,第3道次13%,第 4道次13%,第5道次11%,第6道次10%,第7道次11%,得到目标厚度的超长精密弹簧用 精密不锈钢带。超长精密弹簧用不锈钢带坯料在硬度、拉伸强度和屈服强度方面有较大的提 升,其精密冷轧压延工艺也需要进行相应的调整,放置精密冷轧压延时发生脆性断裂及分层, 本发明方案在总压下率确定的情况下,增加道次数,减少前道次的压下率,晶粒分布比较均 衡,晶粒较小,沿晶开裂发生情况较现有工艺有明显好转,晶粒度在8.5~9.0之间。

52.实施例3

53.一种超长精密弹簧用精密不锈钢带,由超长精密弹簧用不锈钢带坯料经精密压延制备, 超长精密弹簧用不锈钢带坯料按质量百分比计,其成分包括c 0.100,si 0.75,mn 0.90,p ≤0.035,s≤0.004,cr 16.2,ni 6.52,mo 0.1,n 0.015余量为铁和其他不可避免的杂 质,所述其他不可避免的杂质中包括cu 0.2;其中,c(碳)、n(氮)、si(硅)、mn(锰)、 cr(铬)、ni(镍)、mo(钼)满足公式一:

54.md30=413-462(c+n)-9.2si-8.1mn-13.7cr-9.5ni-18.5mo,md30=65;

55.其中,cr(铬)、mo(钼)、si(硅)、nb(铌)、ti(钛)、ni(镍)、c(碳)、n(氮)、 mn(锰)满足公式二:

56.δ-ferrite=(((cr+mo+1.5*si+0.5*nb+2*ti+18)/(ni+30(c+n) +0.5*mn+36))+

0.262)*161-161,δ-fefe=4~6%,式中nb、ti为不锈钢冶炼原料中自带且无 法去除的成分,其含量通过电炉取样测得。所述超长精密弹簧用不锈钢带坯料的制备步骤包 括:将超长精密弹簧用不锈钢带坯料的各原料进行制钢,然后将得到的原料坯依次进行热轧、 热轧退火酸洗、冷轧、冷轧退火酸洗、以及精整,得到超长精密弹簧用不锈钢带坯料;

57.其中,所述冷轧步骤各道次压下率平均分配;冷轧退火步骤中退火温度为1040℃,带钢 速度为50m/min,晶粒度控制在8.5-9.0级,克服后期加工中会遇到的硬度过大,晶粒破碎 严重等问题。

58.将上述超长精密弹簧用不锈钢带坯料进行第一次冷轧压延,采用7道次轧制,总压下率 为60%,所述7道次轧制的压下率分别为:第1道次21%,第2道次14%,第3道次13%,第 4道次13%,第5道次11%,第6道次10%,第7道次11%,得到目标厚度的超长精密弹簧用 精密不锈钢带。超长精密弹簧用不锈钢带坯料在硬度、拉伸强度和屈服强度方面有较大的提 升,其精密冷轧压延工艺也需要进行相应的调整,放置精密冷轧压延时发生脆性断裂及分层, 本发明方案在总压下率确定的情况下,增加道次数,减少前道次的压下率,晶粒分布比较均 衡,晶粒较小,沿晶开裂发生情况较现有工艺有明显好转,晶粒度在8.5~9.0之间。

59.超长精密弹簧用精密不锈钢带还包括二次压延,所述二次压延获得更薄的目标厚度,所 述二次压延采用5道次轧制,总压下率为60%,所述5个道次的压下率分别为:第1道次20%, 第2道次20%,第3道次18%,第4道次15%,第5道次10%。

60.对比例

61.对比例1-4,按质量百分比计,其化学成分如表1所示,计算md30和δ-fe。

62.表1

63.钢种cmnspsicrnimonmd30δ-fe对比例10.1000.9000.0010.0300.60016.206.600.1000.01562.63.1对比例20.1201.6000.0030.0450.3016.36.100.2000.06042.4——对比例30.11.50.0040.0350.516.26.020.30.0360.52.8对比例40.1050.6500.0030.0650.616.256.650.10.02354.33.1

64.将实施例的各原料进行制钢,然后将得到的原料坯依次进行热轧、热轧退火酸洗、冷轧、 冷轧退火酸洗、以及精整,得到实施例1至4的不锈钢带坯料。

65.实施例1-3与对比例1-4在冷轧之后测量机械性的对比如图2-5所示,可以看出,实施 例1-3通过对成分的调整,控制md30和δ-fe的值,可以获得机械性能良好的不锈钢硬态材, 可以用于长度超过两米的精密卷簧的制备,使用寿命长,拉力值高。

66.通过图6和图7可以看出本发明工艺调整之后获得晶粒度比对比例好的不锈钢坯料。

67.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,其架构系形式能够灵活多变,可以派生系列产品。只是做出若干简单推演或替换,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1