一种高精度高耐磨钛合金齿轮成型方法与流程

1.本发明涉及一种齿轮成型方法,具体涉及一种精度高耐磨钛合金齿轮成型方法。

背景技术:

2.钛合金具备高的比强度及比刚度、优良的抗氧化和抗蠕变的性能特点,在航空、航天及电子等领域得到广泛的应用。随着军工电子装备的轻量化发展,伺服传动机构的减重要求也越来越高,若采用钛合金齿轮替代钢合金齿轮可实现减重约60%。在强度、环境适应性等方面指标,钛合金齿轮均能满足产品需求,但钛合金材料磨损性能差,易发生表面粘着,一方面导致切削加工性能差,表面精度差;另外一方面,在齿轮啮合过程中易发生点蚀、齿面剥落、磨损、胶合等缺陷,致使功能失效。因此,提高钛合金表面质量及耐磨性能是钛合金齿轮工程化应用亟需解决的技术难题。

3.国内外提高钛合金耐磨性能的处理方式主要有化学热处理、cvd、激光强化以及等离子表面合金化等。公告号为cn 102560479b的发明专利介绍了钛合金的激光渗氧硬化的方法,该方法为将氧化物粉末采用激光辐射熔覆在钛合金表面,温度不超过钛合金的相变和熔化温度,表面硬度可以达到500-850hv,有效提高了钛合金的耐磨寿命。公告号为 cn105734487b的发明专利介绍了采用等离子表面合金化的方法,以钼靶为源极,在钛合金表面溅射沉积钼梯度改性层,工件温度在900-950℃,有效提高了钛合金的耐磨寿命。上述方法均需要在高温下进行反应,改性后的尺寸精度难以保证。而钛合金齿轮用于精密传动,表面粗糙度一般要求ra在0.8μm以下,尺寸精度和形位公差要求7级,制造流程中表面改性一般在最终工序中,会对已精加工好的零件精度和表面质量产生影响;其次,而钛合金表面常规磨削加工可达到的粗糙度ra为1.6-3.2μm,且钛合金异形曲面均匀磨削困难较大。因此,根据钛合金齿轮的服役要求,需要开展涉及异形曲面加工及表面改性工艺的高精度高耐磨钛合金齿轮成型方法研究。

技术实现要素:

4.本发明克服现有技术中钛合金齿轮表面改性过程中改性前表面粗糙度低及改性后精度差的缺点,提出了一种精度高耐磨钛合金齿轮成型方法,采用异形面磨粒流均匀抛光加工与低温碳基物理沉积(pvd)相结合的工艺方法,实现了钛合金齿轮表面改性,保证了齿轮的高精度尺寸要求,提高了钛合金齿轮的润滑性能与耐磨寿命。

5.为了实现上述目的,本发明采用的技术方案如下:一种精度高耐磨钛合金齿轮成型方法,采用磨粒流加工的方法对钛合金齿轮表面进行均匀抛光预处理,再通过磁控溅射的方法,将碳基薄膜均匀沉积到齿面,包括以下步骤:第一步:表面清洗,将精加工后的钛合金齿轮采用丙酮对表面油脂及杂质进行超声清洗30min;第二步:磨粒流抛光,将工件放入设计制造的磨粒抛光的工装中,磨粒选择为sic

颗粒,磨粒尺寸为46目,磨粒浓度为60wt%;设定挤压压力为8mpa,背压为6mpa,加工40个循环,表面粗糙度ra≤0.4μm;第三步:表面清洗,将磨粒流加工后的齿轮,在丙酮中超声清洗30min,去除表面油污及其他杂质,取出后采用氮气吹干,确保样品表面干燥洁净;第四步:装炉,将齿轮放入物理气相沉积炉中的工件台上,将齿轮齿面正对着发射腔,将齿轮不需要溅射的其他表面采用锡箔纸进行包装保护;第五步:抽真空,预抽真空至1

×

10-3

以下;第六步:预溅射处理,通入高纯度氩气,气压控制在20-30pa,对钛合金基底逐步施加-400v到-700v的偏压,利用氩离子对钛合金齿轮表面进行溅射清理表面杂质及钝化层,时间为30min;第七步:表面镀膜,继续向腔体内通入氩气,氩气气压控制在30-40pa;按照先后顺序依次打开循环水和测温表;工件升温至200-250℃,并保温30 min;将偏压调至-200v,工作3h,在齿轮基底表面沉积石墨碳基薄膜,依次关闭源极及工件极电源,使得工件缓慢冷却至室温。

6.进一步的,在第二步磨粒流抛光中,采用高精度引流工装对钛合金表面进行预处理,保证表面粗糙度ra≤0.4μm。

7.进一步的,在第七步中钛合金表面镀膜的工作温度为200-250℃。

8.进一步的,钛合金表面碳基薄膜厚度为3-4μm。

9.本发明的精度高耐磨钛合金齿轮成型方法,在钛合金齿轮表面形成具有高硬度、抗润滑、低摩擦系数、耐磨损、抗粘连、化学稳定性高的碳基薄膜改性层。

10.采用本发明的精度高耐磨钛合金齿轮成型方法成型后的钛合金齿轮具有如下效果:(1)碳基薄膜改性层厚度为3-4μm,表面硬度为12-14gpa。

11.(2)碳基薄膜改性层耐磨损,改性后的钛合金齿轮耐磨性提高了6-7倍。

12.(3)钛合金齿轮表面改性前后形变小,精度变化基本无影响。

附图说明

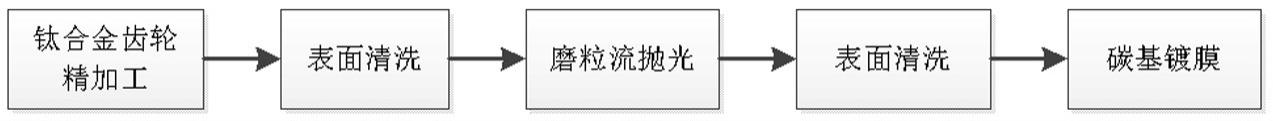

13.1.图1 为本发明高精度高耐磨钛合金齿轮成型方法流程图;2.图2为本发明高精度高耐磨钛合金齿轮成型方法的磨粒流工装;3.图3为本发明高精度高耐磨钛合金齿轮成型方法的磨粒流抛光后直齿轮实物图;4.图4为本发明高精度高耐磨钛合金齿轮成型方法的镀膜后直齿轮实物图。

14.附图标记说明:1、夹具固定;2、夹具内膜;3、工件;4、磨粒;5、活塞。

具体实施方式

15.下面结合附图1-4详细描述本发明的具体实施方式。

16.图1 为本发明高精度高耐磨钛合金齿轮成型方法流程图;图2为本发明高精度高耐磨钛合金齿轮成型方法的磨粒流工装;图3为本发明高精度高耐磨钛合金齿轮成型方法的磨粒流抛光后直齿轮实物图;图4为本发明高精度高耐磨钛合金齿轮成型方法的镀膜后

直齿轮实物图。

17.本发明的精度高耐磨钛合金齿轮成型方法,采用磨粒流加工的方法对钛合金齿轮表面进行均匀抛光预处理,再通过磁控溅射的方法,将碳基薄膜均匀沉积到齿面。

18.以材料为ti5al3mo3cr1zr0.15si(tc32)的直齿轮为例,见附图3,通过本发明方法对其进行表面改性,见附图4,具体包括以下步骤:(1)表面清洗:精加工后的钛合金齿轮(表面粗糙度ra为3.2μm),采用丙酮对表面油脂及杂质进行超声清洗30min;(2)磨粒流抛光:将工件放入设计制造的磨粒抛光的工装中。磨粒选择为sic颗粒,磨粒尺寸为46目,磨粒浓度为60wt%;设定挤压压力为8mpa,背压为6mpa,加工40个循环,表面粗糙度ra≤0.4μm;(3)表面清洗:将磨粒流加工后的齿轮(表面粗糙度ra≤0.4μm),在丙酮中超声清洗30min,去除表面油污及其他杂质,取出后采用氮气吹干,确保样品表面干燥洁净;(4)装炉:放入物理气相沉积炉中的工件台上,将齿轮齿面正对着发射腔,将齿轮不需要溅射的其他表面采用锡箔纸进行包装保护;(5)抽真空:预抽真空至1

×

10-3

以下;(6)预溅射处理:通入高纯度氩气,气压控制在20-30pa,对钛合金基底逐步施加-400v到-700v的偏压,利用氩离子对钛合金齿轮表面进行溅射清理表面杂质及钝化层,时间为30min;(7)表面镀膜:继续向腔体内通入氩气,气压控制在30-40pa;按照先后顺序依次打开循环水和测温表;工件升温至200-250℃,并保温30min;将偏压调至-200v,工作3h,在齿轮基底表面沉积石墨碳基薄膜。依次关闭源极及工件极电源,使得工件缓慢冷却至室温。

19.通过上述步骤可以在tc32齿轮表面成功制备出碳基薄膜改性层。本实施对直齿轮精加工后尺寸及改性层性能进行了测试,齿轮轮廓总偏差和螺旋线总偏差均保持合格,磨削适中,符合图纸要求;钛合金表面光亮,表面粗糙度ra由3.2μm提高到0.4μm;改性层厚度为3.8μm,表面硬度最大值为12.6gpa,是tc32齿轮基材的3倍;与碳基薄膜钛合金扇形齿轮配副,运转3

×

105转,钛合金直齿轮表面改性前磨损量为35.5mg,表面改性后磨损量为5.8mg,改性后钛合金齿轮的耐磨性提高了6倍。

20.至此,已经结合优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1