1.本技术涉及铜棒生产的领域,更具体地说,它涉及一种废杂铜生产铜棒的生产工艺。

背景技术:2.废杂铜是铸铜件在生产加工过程中产生的废弃物和边角料,其成分较为复杂,除含有大量的金属铜外,还含有一定量的铁、砂子、油污等杂质。

3.我国在实现工业化的进程中对有色金属的需求十分迫切,特别是铜,其供应十分紧张,铜资源的不足是制约我国铜加工业发展的主要因素之一,因此如何利用废杂铜生产可用于工业的铜成为弥补铜资源不足的重要途径。

4.相关技术中,一般采取除铁、煅烧等技术工艺处理废杂铜后作为原料外售,虽然工艺简单,但会对环境造成一定的污染,且废杂铜的资源利用效率不高,制得的原料的纯度较低,无法满足大部分工业化生产的需要,因此如何利用废杂铜生产出优质铸铜件,减少环境污染,已成为当下众多铜业生产厂家致力研究的技术课题。

技术实现要素:5.为了改善相关技术中,采用废杂铜生产铜原料的生产工艺污染大且制得的原料的纯度较低的问题,本技术提供一种废杂铜生产铜棒的生产工艺。

6.本技术提供的一种废杂铜生产铜棒的生产工艺采用如下的技术方案:一种废杂铜生产铜棒的生产工艺,包括以下步骤:a、预处理:称取适量废杂铜,用磁铁反复吸附2-3次,然后将废杂铜置于装有除杂剂的容器中,超声20-30min,取出废杂铜用水冲洗,干燥后得到废杂铜处理品;b、粉碎:对废杂铜处理品进行捶打破碎,至颗粒粒径≤30mm,然后将发生变形的颗粒以及塑胶等杂质取出,得到废杂铜碎料;c、精炼:对废杂铜碎料进行熔融精炼,得到废杂铜熔融液;d、造渣:在废杂铜熔融液中加入造渣剂精炼,产生炉渣,静置8-10min使炉渣上浮,将炉渣捞出;e、铜含量调整:对步骤d中处理后的废杂铜熔融液进行成分检测,根据检测结果对废杂铜熔融液作成分调节,加入适量与其配伍的金属粉末,使废杂铜熔融液中cu在58%-59%,得到铜合金熔融液;f、成型拉丝:将铜合金熔融液保温一段时间,然后置于连铸结晶器中,冷却切段,形成铜合金粗品,再将铜合金粗品置于拉丝机中拉丝成型,得到铜棒;按重量份数计,所述除杂剂包括5-8份玻璃微珠、6-10份表面活性剂和70-80份水;所述造渣剂包括2-3份石灰和4-6份石英石。

7.通过采用上述技术方案,利用磁铁将废杂铜表面吸附的铁等磁性物质吸出,然后利用超声并以除杂剂为媒介,通过超声产生的连续振动以将废杂铜表面粘附的一些如灰尘

等杂质颗粒振落,并减少杂质颗粒重新粘附于废杂铜表面的情况。

8.表面活性剂与废杂铜表面的油污相接触,降低了油污与废杂铜之间的表面张力,使润湿角减小,进而降低了油污和废杂铜之间的附着力,同时,表面活性剂渗透油污,降低了油污的抱合力和油污与金属之间的亲和力,加快了油污的脱离,减少了除杂剂的处理时间,有利于减少设备能耗。

9.玻璃微珠在超声的振动下不断击打废杂铜,玻璃微珠的表面亲油,击打废杂铜时,会带走一部分废杂铜表面的油污,使废杂铜表面的油污表层破碎,便于表面活性剂渗透油污并浸润废杂铜的表面,进一步提高了除杂剂对废杂铜的除杂效果;且玻璃微珠碰撞废杂铜,将一部分由超声带来的能量转换成内能传递至废杂铜,有助于加快废杂铜的熔融,进而缩短废杂铜熔融精炼的时间,降低其熔融的生产成本。

10.后续利用石灰、石英石和废杂铜熔融液混合造渣,使废杂铜中含有的铁、锌等部分杂质形成炉渣脱离废杂铜,再取出炉渣,从而可提高制得铜棒的纯度。

11.本技术无需煅烧废杂铜,减少了对环境的污染,具有一定的环保效果,且制得的铜棒的纯度较高,有利于提高废杂铜的利用率,适合工业化生产。

12.优选的,按重量份数计,所述除杂剂还包括3-4份藻蛋白酸钠。

13.通过采用上述技术方案,与废杂铜脱离的油污被除杂剂中的表面活性剂乳化分散于除杂剂中,藻蛋白酸钠遇水粘性增加,与乳化后的油污混合并粘附油污和灰尘,可提高油污在除杂剂中的分散稳定性,减少了油污或灰尘在废杂铜表面的再次沉积,进一步提高了除杂剂的除杂效果。

14.优选的,所述除杂剂的ph为5-6。

15.通过采用上述技术方案,除杂剂呈酸性,有利于废杂铜上的氧化层与废杂铜结合减弱,便于后续氧化层在水的冲击下与废杂铜脱离,且在此ph值环境下,藻蛋白酸钠和水混合易形成凝胶,提高除杂剂的粘性,以粘附油污和灰尘。

16.优选的,按重量份数计,所述除杂剂还包括2-3份烷醇酰胺。

17.通过采用上述技术方案,废杂铜表面油污除去后,烷醇酰胺与杂铜接触,烷醇酰胺上氮原子上的弧对电子与废杂铜之间形成配位键,从而吸附于废杂铜表面,阻隔了废杂铜与腐蚀介质的接触,抑制了废杂铜的腐蚀,有助于提高制得铜棒的整体性能。

18.优选的,按重量份数计,所述除杂剂还包括2-3份尿素。

19.通过采用上述技术方案,加入尿素可促进表面活性剂在水中的溶解性,并可促进废杂铜表面脱落的油脂在水中的分解。

20.优选的,所述步骤a中,在60-70℃下进行超声。

21.通过采用上述技术方案,高温可提高油污和除杂剂间的相容性,有助于促进表面活性剂对油污的渗透,加快油污的脱落。

22.优选的,所述步骤c中,熔融温度为1200-1300℃,熔融时间为5-6h。

23.通过采用上述技术方案,在该温度下,废杂铜中的锌、铅、锑等低沸点杂质会先挥发出来,可提高制得铜棒的纯度。

24.优选的,所述步骤d中,在1000-1100℃下精炼15-20min。

25.优选的,所述步骤f中,保温的温度为1100-1200℃,时间为5-7h。

26.通过采用上述技术方案,在熔融状态下保温,有利于促进铜合金熔融液内的成分

分布均匀,同时还能去除部分混于铜合金熔融液内部的非金属杂质和空气,从而可增加制得铜棒的机械性能。

27.综上所述,本技术具有以下有益效果:1、本技术采用超声配合特定的除杂剂,通过超声产生的连续振动将废杂铜表面的部分杂质颗粒振落,除杂剂内表面活性剂渗透油污,加快油污脱离,有利于减少设备能耗,玻璃微珠在超声的振动下击打废杂铜,使废杂铜表面的油污表层破碎,便于表面活性剂渗透油污并浸润废杂铜的表面,且玻璃微珠碰撞废杂铜,将一部分由超声带来的能量转换成内能传递至废杂铜,有助于加快废杂铜的熔融,降低其熔融的生产成本,无需煅烧废杂铜,减少了对环境的污染,具有一定的环保效果,且制得的铜棒的纯度较高,有利于提高废杂铜的利用率,适合工业化生产。

28.2、本技术中优选采用藻蛋白酸钠,藻蛋白酸钠遇水粘性增加,可提高油污在除杂剂中的分散稳定性,减少了油污或灰尘在废杂铜表面的再次沉积,进一步提高了除杂剂的除杂效果。

29.3、本技术中优选采用烷醇酰胺,烷醇酰胺与废杂铜之间易形成配位键,从而吸附于废杂铜表面,阻隔了废杂铜与腐蚀介质的接触,抑制了废杂铜的腐蚀,有助于提高制得铜棒的整体性能。

具体实施方式

30.以下结合实施例对本技术作进一步详细说明。

31.玻璃微珠购于灵寿县华隆矿产品加工厂,目数为300目;表面活性剂采用十二烷基苯磺酸钠;石灰购于杭州中磊新材料有限公司,执行质量标准为hg/t4210-2009,目数为300目;石英石购于长兴龙峰粉体材料有限公司,目数为200目;藻蛋白酸钠购于广州市乐试生物科技有限公司;烷醇酰胺购于江阴市赛维科贸有限公司;二氧化硅购于东海县富彩矿物制品有限公司,目数为300目。

32.以下实施方式中所用原料除特殊说明外均可来源于普通市售。实施例

33.实施例1本技术公开了一种废杂铜生产铜棒的生产工艺,包括以下步骤:a、预处理:称取适量废杂铜,用磁铁反复吸附2次,然后将废杂铜置于装有除杂剂的容器中,在60℃下超声30min,取出废杂铜用水冲洗2次,40℃干燥后得到废杂铜处理品;b、粉碎:对废杂铜处理品利用锻锤进行捶打破碎,至颗粒粒径≤30mm,然后将发生变形的颗粒以及塑胶等杂质取出,得到废杂铜碎料;c、精炼:将废杂铜碎料在1200℃下进行熔融精炼6h,得到废杂铜熔融液;d、造渣:在废杂铜熔融液中加入造渣剂在1000℃下精炼20min,产生炉渣,静置10min使炉渣上浮,将炉渣捞出;e、铜含量调整:对步骤d中处理后的废杂铜熔融液进行成分检测,根据检测结果对废杂铜熔融液作成分调节,若废杂铜熔融液中cu≥59%,加入适量与其配伍的金属粉末,若废杂铜熔融液中cu≤58%,加入适量的紫铜粉末,使废杂铜熔融液中cu在58%-59%,得到铜合金熔融液;

f、成型拉丝:将铜合金熔融液在1100℃下保温7h,然后置于连铸结晶器中,冷却切段,形成铜合金粗品,再将铜合金粗品置于拉丝机中拉丝成型,得到铜棒。

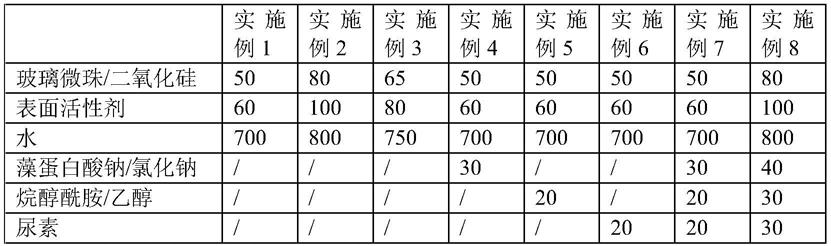

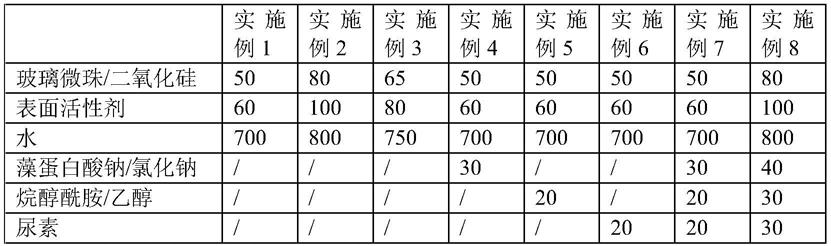

34.其中,除杂剂为玻璃微珠、表面活性剂和水称量后搅拌混合均匀制得,除杂剂用20%(v/v)的盐酸溶液调ph至5,各组分含量如下表1-1所示。

35.造渣剂为20g石灰和40g石英粉称量后搅拌混合均匀制得。

36.实施例2本技术公开了一种废杂铜生产铜棒的生产工艺,包括以下步骤:a、预处理:称取适量废杂铜,用磁铁反复吸附3次,然后将废杂铜置于装有除杂剂的容器中,在70℃下超声20min,取出废杂铜用水冲洗2次,40℃干燥后得到废杂铜处理品;b、粉碎:对废杂铜处理品利用锻锤进行捶打破碎,至颗粒粒径≤30mm,然后将发生变形的颗粒以及塑胶等杂质取出,得到废杂铜碎料;c、精炼:将废杂铜碎料在1300℃下进行熔融精炼5h,得到废杂铜熔融液;d、造渣:在废杂铜熔融液中加入造渣剂在1100℃下精炼15min,产生炉渣,静置8min使炉渣上浮,将炉渣捞出;e、铜含量调整:对步骤d中处理后的废杂铜熔融液进行成分检测,根据检测结果对废杂铜熔融液作成分调节,若废杂铜熔融液中cu≥59%,加入适量与其配伍的金属粉末,若废杂铜熔融液中cu≤58%,加入适量的紫铜粉末,使废杂铜熔融液中cu在58%-59%,得到铜合金熔融液;f、成型拉丝:将铜合金熔融液在1200℃下保温5h,然后置于连铸结晶器中,冷却切段,形成铜合金粗品,再将铜合金粗品置于拉丝机中拉丝成型,得到铜棒。

37.其中,除杂剂为玻璃微珠、表面活性剂和水称量后搅拌混合均匀制得,除杂剂用20%(v/v)的盐酸溶液调ph至6,各组分含量如下表1-1所示。

38.造渣剂为30g石灰和60g石英粉称量后搅拌混合均匀制得。

39.实施例3本技术公开了一种废杂铜生产铜棒的生产工艺,包括以下步骤:a、预处理:称取适量废杂铜,用磁铁反复吸附3次,然后将废杂铜置于装有除杂剂的容器中,在65℃下超声25min,取出废杂铜用水冲洗2次,40℃干燥后得到废杂铜处理品;b、粉碎:对废杂铜处理品利用锻锤进行捶打破碎,至颗粒粒径≤30mm,然后将发生变形的颗粒以及塑胶等杂质取出,得到废杂铜碎料;c、精炼:将废杂铜碎料在1250℃下进行熔融精炼,熔融时间为6h,得到废杂铜熔融液;d、造渣:在废杂铜熔融液中加入造渣剂在1050℃下精炼18min,产生炉渣,静置9min使炉渣上浮,将炉渣捞出;e、铜含量调整:对步骤d中处理后的废杂铜熔融液进行成分检测,根据检测结果对废杂铜熔融液作成分调节,若废杂铜熔融液中cu≥59%,加入适量与其配伍的金属粉末,若废杂铜熔融液中cu≤58%,加入适量的紫铜粉末,使废杂铜熔融液中cu在58%-59%,得到铜合金熔融液;f、成型拉丝:将铜合金熔融液在1150℃下保温6h,然后置于连铸结晶器中,冷却切段,形成铜合金粗品,再将铜合金粗品置于拉丝机中拉丝成型,得到铜棒。

40.其中,除杂剂为玻璃微珠、表面活性剂和水称量后搅拌混合均匀制得,除杂剂用20%(v/v)的盐酸溶液调ph至5.5,各组分含量如下表1-1所示。

41.造渣剂为25g石灰和50g石英粉称量后搅拌混合均匀制得。

42.实施例4与实施例1的区别在于,除杂剂还包括藻蛋白酸钠,各组分含量如下表1-1所示。

43.除杂剂为玻璃微珠、表面活性剂、藻蛋白酸钠和水称量后搅拌混合均匀制得,实施例5与实施例1的区别在于,除杂剂还包括烷醇酰胺,各组分含量如下表1-1所示。

44.除杂剂为玻璃微珠、表面活性剂、烷醇酰胺和水称量后搅拌混合均匀制得,实施例6与实施例1的区别在于,除杂剂还包括尿素,各组分含量如下表1-1所示。

45.除杂剂为玻璃微珠、表面活性剂、尿素和水称量后搅拌混合均匀制得,实施例7本技术公开了一种废杂铜生产铜棒的生产工艺,包括以下步骤:a、预处理:称取适量废杂铜,用磁铁反复吸附2次,然后将废杂铜置于装有除杂剂的容器中,在60℃下超声30min,取出废杂铜用水冲洗2次,40℃干燥后得到废杂铜处理品;b、粉碎:对废杂铜处理品利用锻锤进行捶打破碎,至颗粒粒径≤30mm,然后将发生变形的颗粒以及塑胶等杂质取出,得到废杂铜碎料;c、精炼:将废杂铜碎料在1200℃下进行熔融精炼6h,得到废杂铜熔融液;d、造渣:在废杂铜熔融液中加入造渣剂在1000℃下精炼20min,产生炉渣,静置10min使炉渣上浮,将炉渣捞出;e、铜含量调整:对步骤d中处理后的废杂铜熔融液进行成分检测,根据检测结果对废杂铜熔融液作成分调节,若废杂铜熔融液中cu≥59%,加入适量与其配伍的金属粉末,若废杂铜熔融液中cu≤58%,加入适量的紫铜粉末,使废杂铜熔融液中cu在58%-59%,得到铜合金熔融液;f、成型拉丝:将铜合金熔融液在1100℃下保温7h,然后置于连铸结晶器中,冷却切段,形成铜合金粗品,再将铜合金粗品置于拉丝机中拉丝成型,得到铜棒。

46.其中,除杂剂为玻璃微珠、表面活性剂、藻蛋白酸钠、烷醇酰胺、尿素和水称量后搅拌混合均匀制得,除杂剂用20%(v/v)的盐酸溶液调ph至5,各组分含量如下表1-1所示。

47.造渣剂为20g石灰和40g石英粉称量后搅拌混合均匀制得。

48.实施例8本技术公开了一种废杂铜生产铜棒的生产工艺,包括以下步骤:a、预处理:称取适量废杂铜,用磁铁反复吸附3次,然后将废杂铜置于装有除杂剂的容器中,在70℃下超声20min,取出废杂铜用水冲洗2次,40℃干燥后得到废杂铜处理品;b、粉碎:对废杂铜处理品利用锻锤进行捶打破碎,至颗粒粒径≤30mm,然后将发生变形的颗粒以及塑胶等杂质取出,得到废杂铜碎料;c、精炼:将废杂铜碎料在1300℃下进行熔融精炼5h,得到废杂铜熔融液;d、造渣:在废杂铜熔融液中加入造渣剂在1100℃下精炼15min,产生炉渣,静置8min使炉渣上浮,将炉渣捞出;

e、铜含量调整:对步骤d中处理后的废杂铜熔融液进行成分检测,根据检测结果对废杂铜熔融液作成分调节,若废杂铜熔融液中cu≥59%,加入适量与其配伍的金属粉末,若废杂铜熔融液中cu≤58%,加入适量的紫铜粉末,使废杂铜熔融液中cu在58%-59%,得到铜合金熔融液;f、成型拉丝:将铜合金熔融液在1200℃下保温5h,然后置于连铸结晶器中,冷却切段,形成铜合金粗品,再将铜合金粗品置于拉丝机中拉丝成型,得到铜棒。

49.其中,除杂剂为玻璃微珠、表面活性剂、藻蛋白酸钠、烷醇酰胺、尿素和水称量后搅拌混合均匀制得,除杂剂用20%(v/v)的盐酸溶液调ph至6,各组分含量如下表1-1所示。

50.造渣剂为30g石灰和60g石英粉称量后搅拌混合均匀制得。

51.实施例9本技术公开了一种废杂铜生产铜棒的生产工艺,包括以下步骤:a、预处理:称取适量废杂铜,用磁铁反复吸附3次,然后将废杂铜置于装有除杂剂的容器中,在65℃下超声25min,取出废杂铜用水冲洗2次,40℃干燥后得到废杂铜处理品;b、粉碎:对废杂铜处理品利用锻锤进行捶打破碎,至颗粒粒径≤30mm,然后将发生变形的颗粒以及塑胶等杂质取出,得到废杂铜碎料;c、精炼:将废杂铜碎料在1250℃下进行熔融精炼,熔融时间为6h,得到废杂铜熔融液;d、造渣:在废杂铜熔融液中加入造渣剂在1050℃下精炼18min,产生炉渣,静置9min使炉渣上浮,将炉渣捞出;e、铜含量调整:对步骤d中处理后的废杂铜熔融液进行成分检测,根据检测结果对废杂铜熔融液作成分调节,若废杂铜熔融液中cu≥59%,加入适量与其配伍的金属粉末,若废杂铜熔融液中cu≤58%,加入适量的紫铜粉末,使废杂铜熔融液中cu在58%-59%,得到铜合金熔融液;f、成型拉丝:将铜合金熔融液在1150℃下保温6h,然后置于连铸结晶器中,冷却切段,形成铜合金粗品,再将铜合金粗品置于拉丝机中拉丝成型,得到铜棒。

52.其中,除杂剂为玻璃微珠、表面活性剂、藻蛋白酸钠、烷醇酰胺、尿素和水称量后搅拌混合均匀制得,除杂剂用20%(v/v)的盐酸溶液调ph至5.5,各组分含量如下表1-2所示。

53.造渣剂为25g石灰和50g石英粉称量后搅拌混合均匀制得。

54.实施例10与实施例4的区别在于,将藻蛋白酸钠替换为氯化钠,各组分含量如下表1-2所示。

55.实施例11与实施例1的区别在于,除杂剂的ph至7,各组分含量如下表1-2所示。

56.实施例12与实施例1的区别在于,除杂剂用20%(v/v)的盐酸溶液调ph至3,各组分含量如下表1-2所示。

57.实施例13与实施例5的区别在于,将烷醇酰胺替换为乙醇,各组分含量如下表1-2所示。

58.对比例对比例1

与实施例1的区别在于,将按照除杂剂中不添加玻璃微珠,步骤a中废杂铜未经超声处理的生产工艺制得的铜棒作为空白对照组。

59.对比例2与实施例1的区别在于,除杂剂中不添加玻璃微珠,各组分含量如下表1-2所示。

60.对比例3与实施例1的区别在于,步骤a中废杂铜未经超声处理,各组分含量如下表1-2所示。

61.对比例4与实施例1的区别在于,将玻璃微珠替换为二氧化硅,各组分含量如下表1-2所示。

62.表1-1除杂剂的组分含量表(单位:g)表1-2除杂剂的组分含量表(单位:g)性能检测试验(1)杂质总量:将实施例1-13和对比例1-4制得的铜棒按照标准gb/t 5121.1-2008《铜及铜合金化学分析方法第一部分:铜含量的测定》进行测定,测定结果如下表2所示。

63.(2)防腐蚀性;将实施例1、5、14制得的铜棒按照标准gb/t 5096-2017《石油产品铜片腐蚀试验法》进行测定,洗涤溶剂采用分析纯的石油醚,测定结果如下表2所示。

64.表2各实施例和对比例的测试结果表 杂质总量/%腐蚀级别实施例10.452a实施例20.42/实施例30.43/实施例40.35/实施例50.421b实施例60.39/实施例70.28/

实施例80.26/实施例90.26/实施例100.43/实施例110.41/实施例120.46/实施例130.432a对比例10.63/对比例20.57/对比例30.61/对比例40.52/综上所述,可以得出以下结论:1.结合实施例1和对比例1-4并结合表2可以看出,在除杂剂中加入玻璃微珠,并采用超声处理置于除杂剂中的废杂铜可协同提高制得的铜棒的纯度,其原因可能是:玻璃微珠在超声的振动下不断击打废杂铜,玻璃微珠的表面亲油,击打废杂铜时,会带走一部分废杂铜表面的油污,使废杂铜表面的油污表层破碎,便于表面活性剂渗透油污并浸润废杂铜的表面,提高了除杂剂对废杂铜的除杂效果。

65.2.结合实施例1、4、10并结合表2可以看出,在除杂剂中加入藻蛋白酸钠可提高制得的铜棒的纯度,其原因可能是:藻蛋白酸钠遇水粘性增加,与乳化后的油污混合并粘附油污和灰尘,可提高油污在除杂剂中的分散稳定性,减少了油污或灰尘在废杂铜表面的再次沉积,进一步提高了除杂剂的除杂效果。

66.3.结合实施例1-3、11-12并结合表2可以看出,调节除杂剂的ph为5-6有利于提高制得的铜棒的纯度,其原因可能是:除杂剂呈酸性,可减弱废杂铜上的氧化层与废杂铜间的结合,便于后续氧化层在水的冲击下与废杂铜脱离,且在此ph值环境下,藻蛋白酸钠和水混合易形成凝胶,提高除杂剂的粘性,以粘附油污和灰尘。

67.4.结合实施例1、5、13并结合表2可以看出,在除杂剂中加入烷醇酰胺可提高制得的铜棒的防腐蚀性,其原因可能是:烷醇酰胺上氮原子上的弧对电子可与废杂铜之间形成配位键,从而吸附于废杂铜表面,阻隔了废杂铜与腐蚀介质的接触,抑制了废杂铜的腐蚀。

68.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。