高强高导热新材料固液复合制动鼓及其制备方法与流程

1.本发明公开了固液复合制动鼓及其制备方法,特备涉及高强高导热新材料固液复合制动鼓及其制备方法,属于汽车配件技术领域。

背景技术:

2.随着我国汽车技术的进步,汽车运行速度的提高,对汽车制动性能及相应制动系统的零部件的性能也提出了更高的要求。制动鼓是汽车制动系统中的关键部件,其性能的高低直接影响到汽车的制动性能甚至安全性。汽车制动时,刹车片对制动鼓内表面沿径向施加压力,使其中产生周向的张力。同时由于制动时刹车片与制动鼓内表面之间产生的动或静摩擦力,在其内表面局部区域内产生拉应力。频繁制动产生的热量使制动鼓内表面温度急剧上升,随即由于导热而迅速冷却,从而产生热疲劳应力。由于灰铸铁导热性好,长期以来被用做制动鼓的主要材料。为了提高灰铸铁制动鼓的性能,中国发明专利cn 113584374a公开了一种高强和高耐磨性钒钛铸铁制动鼓,其特征在于,制动鼓材质为含有钒、钛元素的灰铸铁,按照重量百分比计,制动鼓的化学成分为,c:2.95~3.1%、si:1.7~1.85%、mn:0.8~0.9%、p:0~0.04%、s:0~0.05%、v:0.15~0.25%、ti:0.05~0.2%,余量为铁和其他不可避免的杂质;制动鼓基体组织中珠光体含量≥95%,石墨形态中的a型石墨含量≥85%,石墨长度4~5级,制动鼓的抗拉强度为290~370mpa,硬度为hb200~265,具有高强度和高耐磨性。中国发明专利cn103993221a还公开了一种钒钛灰铸铁制动鼓,其特征在于:在该制动鼓中采用了灰铸铁,其中灰铸铁含有的组分按质量百分比计为:c:3.2~3.6%,si:1.6~1.9%,mn:0.6~0.9%,p≤0.10%,s:0.07~0.12%,v:0.15~0.20%,ti:0.07~0.12%,cr:0.25~0.35%,余量为fe及其它不可避免的杂质;其制备方法包括以下步骤:1)熔制原铁水:以钒钛生铁、废钢、回炉料、增碳剂、硅铁、锰铁、铬铁为炉料,将增碳剂加入炉底,用中频感应炉对炉料进行熔炼制得原铁水,待铁水熔清后升温过热净化铁水,然后在1520~1530℃保温;然后进行扒渣,扒渣后在其表面加聚渣剂进行保温,然后再加入少量回炉料,调整铁水成分;2)铁水孕育及浇注:将步骤1)中熔制的铁水倒入浇包,同时将称量好的孕育剂均匀加入铁水流中冲入包内,进行第一次孕育;出铁后扒渣,铁水包运至浇注车浇注制动鼓,在浇注的过程中,随流再次加入孕育剂,进行第二次孕育;其中铁水倒入浇包的出铁温度为1450~1480℃,铁水浇入铸型的浇注温度为1350~1380℃;3)打箱清理:将浇注出的制动鼓冷却至200℃以下打箱,经悬链在空气中自然冷却至室温后,经抛丸机抛丸清理;4)加工检验:清理后的制动鼓毛坯送机加车间加工,待加工检验合格后包装即可。中国发明专利cn 102191424a还公开了一种铸态低合金高热疲劳强度灰铸铁制动材料。本发明公开的铸态低合金高热疲劳强度灰铸铁制动材料,其化学成分重量百分比为:c:3.5-3.7%,si:1.6-2.0%,mn:0.7-1.0%,cu:0.15-0.3%,cr:0.2-0.3%,sb:0.015-0.02%,sn:0.018-0.02%,p≤0.08%,s≤0.07%,余量为fe。其生产方法是:按所需比例将生铁q10或q12、废钢、回炉料、60#锰铁投入冲天炉中熔炼,在出铁水槽中添加一定比列合金cr和sb,在铁水包中加入75#硅铁和合金sn、cu进行将熔炼好的铁水第一孕育和合金化,

在浇包中加入复合孕育剂进行第二次倒包孕育,浇入事先制好的砂型中成型冷却,得到所需。但是,灰铸铁中片状石墨数量多,强度低,用单一灰铸铁材质生产制动鼓易断裂,影响制动鼓的安全使用。

3.为了提高铸铁制动鼓的强度和韧性,球墨铸铁和蠕墨铸铁已用于生产制动鼓。中国发明专利cn1232882公开了刹车毂材料,其特征在于:a.采用铸态铁素体基体球墨铸铁,其化学成分(wt.%):c:3.5-4.0,si:2.4-3.0,mn:<0.5,p:<0.06,s:<0.03,mg:0.03-0.05,re:0.02-0.04;b.采用铸铁态铁素体基体蠕墨铸铁,其化学成分(wt.%):c:3.5-3.9,si:2.4-3.0,mn:<0.5,p:<0.06,s:<0.03,mg:0.01-0.03,re:0.04-0.07,ti:<0.2。中国发明专利cn103849808a还公开了一种重型车制动鼓及其制造方法,铸造材料由铬铁和镍铁、锰铁合金、球化剂稀土镁合金、孕育剂硅铁合金组成,其中铬铁和镍铁的重量比为54∶94,锰铁合金重量为铬铁和镍铁总重量的1%,球化剂稀土镁合金为铬铁和镍铁总重量的1.7%,孕育剂硅铁合金为铬铁和镍铁总重量的1.4%;其制造方法主要包括:(1)制镍铬铁水,并加入锰铁合金;(2)放入球化剂,冲入铁水;(3)首次球化孕育;(4)放入孕育剂,进行二次孕育。该发明采用镍铬球墨铸铁生产重型车制动鼓,改善了球铁的铸造缺陷,提高产品合格率至98%。中国发明专利cn 111139396a还公开了一种蠕墨铸铁制动鼓的智能制备方法,包括:将部分生铁、废钢、回炉料加入低频感应炉融化,控制增碳剂加入量;在中频感应炉炉底铺一层硅铁形成硅铁层,后加入部分生铁形成生铁层,升温,在加入的硅铁、生铁没完全熔化之前,加入一部分电解铜、锰铁;向中频感应炉中通过管路从中频感应炉的顶部的中心浇入低频感应炉溶液;中频感应炉溶液在蠕化浇包内蠕化;浇注。该发明具有生产制动鼓速度快、制动鼓质量好、成本低的特点。中国发明专利cn 105568123a还公开了一种蠕墨铸铁制动鼓的制造方法,一种蠕墨铸铁制动鼓的制造方法,使用含ce12-13%的蠕化剂,铁水处理温度1480~1500℃,采用冲入法进行球化处理。利用该发明方法生产的蠕墨铸铁制动鼓具有机械性能优良、弯曲疲劳性能和热疲劳性能高、珠光体含量高、耐磨性能优良且成本低廉等优点。中国发明专利cn102994865a还公开了一种蠕墨铸铁制动鼓,所述蠕墨铸铁制动鼓的化学成分按重量比计如下:碳3.3~3.6%,锰0.5~0.7%,磷<0.07%,硫<0.06%,硅2.3~2.6%,铬0.15~0.3%,钼0.3~0.6%,余量为铁。采用上述技术方案的本发明,其蠕化率>75%;金相组织为珠光体>65%,磷共晶<1%,碳化物<3%;抗拉强度>350n/mm2;延伸率<1%。从上述的性能可以看出,该发明的蠕墨铸铁制动鼓各种性能均有提高。但是,球铁和蠕墨铸铁导热性差,制动鼓使用过程中工作面极易因热疲劳而开裂,影响制动鼓的安全使用。

4.近年来,将灰铸铁与低碳钢复合制造制动鼓工艺的开发已引起广泛关注。中国发明专利cn111120546a公开了一种双金属复合制动鼓及其制造方法,其中双金属复合制动鼓包括不可拆分连接的外壳和铸铁内衬,外壳上形成有第一波浪形结构,铸铁内衬的外壁面形成有与第一波浪形结构相适配的第二波浪形结构;外壳的内壁面上形成有多个周向间隔排布且轴向延伸的凸筋,铸铁内衬的外壁面上还形成有与多个与凸筋相适配的凹槽。制造方法为分别利用砂型铸造法、滚压成型法和压铸法实现上述双金属复合制动鼓的制造。中国发明专利cn112524178a还公开了一种复合制动鼓,包括外壳基体以及内层强化体,内层强化体沿周向设于外壳基体的内壁上,且外壳基体采用合金钢板材质,内层强化体为蠕墨铸铁复合层。该复合制动鼓及其制备方法,改变了现有的制动鼓结构,采用外壳基体和内层

强化体复合强化,且内层强化体采用蠕墨铸铁复合层,使其特有石墨结构和性能,并具有与钢法兰外壳相近的膨胀系数,从而有更好的抗疲劳性能,并公开了复合制动鼓的制备方法,通过在外壳基体即钢法兰外壳的内侧以离心铸造的方式复合蠕墨铸铁复合层,使其与传统的复合制动鼓相比更不易脱层或开裂,使用寿命更长。中国发明专利cn110814672a还公开了新型双金属复合一体式制动鼓的制备工艺,包括以下步骤:上部法兰部分加工和下部桶体部分加工;将上部法兰部分和下部桶体部分焊接成一体得到复合制动鼓外层钢壳精旋坯料;将复合制动鼓外层钢壳精旋坯料进行滚型形成复合制动鼓外层钢壳;将复合制动鼓外层钢壳夹装于离心机上,浇入一定成分、温度等合格的铁水,得到双金属复合一体式制动鼓毛坯;将双金属复合一体式制动鼓毛坯进行机加工得到双金属复合一体式制动鼓成品。但是,单纯采用钢-铁复合制造制动鼓,由于钢的熔点高,固态钢与液态铁结合不牢靠,复合制动鼓钢铁复合层结合强度低,使用中钢铁复合层易分层,严重影响钢-铁复合制动鼓的安全使用。为了提高钢-铁复合制动鼓的结合效果,中国发明专利cn113606270a甚至公开了一种多金属复合制动鼓及其制造方法,该发明的多金属复合制动鼓外层为柔性层,采用高强度、高韧性的制动鼓钢或车轮钢,易于旋压;中间层为刚度加固层,采用白口铸铁/高强度球铁/高强度蠕墨铸铁,内层为耐磨层采用高合金铸铁ht200或ht250。将旋压出钢壳置于离心浇注机上,在钢壳的内层复合一层高牌号蠕墨铸铁、球铁或白口铸铁;浇注完刚度加固层以后,继续采用离心浇注,在刚度加固层的内侧复合一层耐磨灰铸铁。中间的刚度加固层解决了普通灰铁或钢铁复合制动鼓刚度不足,外层钢壳又解决了耐磨灰铁层和蠕铁、球铁、白口铸铁的屈服强度低、延伸率低、易开裂的问题。但是,采用上述方法生产复合制动鼓工艺复杂,废品率高,生产周期长,导致成本显著增加。

5.在此背景下,铁-铁复合制动鼓的开发已引起重视。中国发明专利cn101618452公开了一种汽车用制动鼓的制作方法涉及一种汽车零部制动鼓的制作方法。该制动鼓是用灰铸铁ht250制作的空心圆形鼓状作为内衬的刹车套,其外部紧包有用球墨铸铁qt450-15制作的外套;其制作方法是首先加工好刹车套,将其放入外套铸模的铸件成型腔内后用热镶铸技术再浇注外套。刹车套外侧面上部有一道环形槽,下部有数条凸出的纵向加强筋。该发明的有益效果是:由于该制动鼓用两种材料制作,利用了它们各自的优点,有效地解决了制动鼓易开裂和易损耗问题。中国实用新型201620909571.1还公开了一种球墨铸铁复合制动鼓,其特征在于,包括灰铸铁制动鼓环面和安装于其上的安装法兰面,所述安装法兰面由球墨铸铁制成,所述安装法兰面的外边缘均匀设有若干矩形槽。该实用新型提供的球墨铸铁复合制动鼓解决了铸铁制动鼓的质量大和所需的安装空间大的问题,解决了钢板复合制动鼓因需法兰面安装平面度、跳动等形位公差的要求而带来的额外加工工序及设备投入,提高了生产效率。中国发明专利cn113458363a还公开了一种双金属铁铁复合制动鼓及其制造方法,铁铁复合制动鼓的外层采用高强度球铁或者高强度蠕墨铸铁,内层采用耐磨灰铸铁;且二者采用冶金结合,具体包括以下步骤:(1)双金属铁铁复合制动鼓的外层高强度度球铁或高强度蠕墨铸铁采用壳型铸造或静压铸造;(2)铸造出外层的铁壳后,用离心浇注复合内层耐磨灰铸铁,离心浇注前在铁壳的内层喷洒一层熔合剂,采用冶金结合;球铁采用qt500-7、qt600-3、qt700-2,或更高牌号的球铁,蠕铁采用rt350、rt550或更高牌号的蠕铁。上述铁-铁复合制动鼓存在外层铸铁强度增加,延伸率显著降低,塑韧性明显下降,以及内层灰铸铁导热性差,热疲劳抗力低等不足。

6.为了提高球铁和灰铸铁的结合效果,中国发明专利cn105798271a公开了一种球铁与灰铁复合铸造的汽车模具铸件、浇注系统和铸造方法,所述汽车模具铸件包括一次性铸造成型的模座和工作部分,所述模座的材料为灰铁,所述工作部分的材料为球铁,所述模座和工作部分的结合面为冶金结合。这样,将模座和工作部分一次性整体铸造成形,节约了铸造生产时间,同时由于模具机加工基准基本一致,机加工工作量大幅度减少、加工精度大幅度提高,明显缩短了机加工时间,降低了机加工成本,钳工装配调试模具的难度和时间大幅度缩短。而且,所述模座和工作部分的结合界面为冶金结合,结合面具有良好的工艺性能,结合强度高,从而避免发生结合面开裂的问题。中国发明专利cn 112609122a还公开了一种无限冷硬复合轧辊及其铸造方法,复合轧辊的辊身外层采用高镍铸铁,辊芯内层采用球墨铸铁,中间层采用高强度灰铸铁。该发明通过三层成分的设计以及独特的孕育处理工艺对外层金属液进行孕育处理,然后采用离心铸造法分别浇铸外层金属液和中间层金属液,待外层金属液和中间层金属液凝固后,再用静态浇铸法向合箱中浇铸内层金属液。本发明中三层材料之间冶金结合良好,制备的无限冷硬轧辊的耐磨性好,有效避免了热处理过程以及轧制过程中外层材料的开裂和脱落,有效提高了轧辊的使用寿命。所述轧辊的辊身包括外层、中间层和内层,所述外层的成分重量百分比为:c2.9~3.6%,si0.7~1.2%,mn0.5~0.8%,cr1.2~2.0%,mo0.3~0.5%,ni3.5~4.5%,nb0.1~1.5%,v0.1~2.0%,ti0.1~1.0%,p≤0.1%,s≤0.03%,余量为fe及不可避免的杂质;所述中间层的成分重量百分比为:c2.9~3.6%,si1.4~1.8%,mn0.5~0.8%,p≤0.1%,s≤0.03%,余量为fe及不可避免的杂质;所述内层的成分重量百分比为:c2.9~3.6%,si2.0~2.5%,mn0.5~0.8%,cr≤0.25%,mg0.04~0.08%,p≤0.1%,s≤0.03%,余量为fe及不可避免的杂质。中国发明专利cn 107686935a还公开了钒钛灰铸铁及灰铸铁-球墨铸铁双材料铸件的工艺,包括各成分的重量百分比如下:c:3.5~3.8%,si:1.5~1.9%,v:0.11~0.19%,ti:0.03~0.09%,mn:0.6~0.83%,cu:0.4~0.6%,cr:1.63~1.92%,zr:0.63~0.92%、ba:0.23~0.32%,ni:0.07~0.13%,re:0.03~0.05%,p<0.12,s<0.03,其余为fe。该发明通过采用钒钛灰铸铁形成强韧化的基体上弥散分布着极高硬度的细小质点,使其具有强度高、耐磨性好且磨损均匀的特性;钒钛提高铸铁高温强度的效果比其提高常温强度的效果更显著;通过采用钒钛灰铸铁-球墨铸铁双材料工艺形成的铸件,能够同时满足钒钛灰铸铁和球墨铸铁两种结构特性,扩大使用领域。

7.但是上述发明都未能实现外层高强度高韧性球铁和内层高热导率灰铸铁的良好冶金结合,导致复合制动鼓的使用寿命没有实现明显延长。

技术实现要素:

8.本发明为了克服现有技术不足,提出采用铁颗粒充填覆膜砂壳生产线上浇入沙壳铸型生产复合制动鼓的外层,利用铁颗粒充填覆膜砂壳凝固冷却快,获得的铸件具有组织细小、致密的特点,确保外层球铁的高强度和高韧性,在此基础上,在离心铸造条件下,浇注内层灰铸铁,通过控制离心浇注成形过程,实现内外层良好的冶金结合,并显著改善石墨的分布,实现灰铸铁的高强度和高导热性。

9.一种高强高导热新材料固液复合制动鼓的制备方法,具体制备工艺步骤如下:

10.①

分别用中频感应电炉熔炼球墨铸铁和灰铸铁;先熔炼球墨铸铁,将废钢、增碳

剂、回炉料和硅铁混合加热熔化,将铁水的化学组成及其质量分数控制在3.51-3.88%c、2.34-3.11%si、≤0.80%mn、《0.005%re、≤0.035%s、≤0.040%p,余量为fe和不可避免的杂质;铁水温度达1527-1544℃时,将铁水出炉到球化包;

11.②

铁水全部进入球化包后,采用顶吹喷枪喷吹钝化镁颗粒和硅钡钙颗粒;将顶吹喷枪插入球化包内的铁水中,以氮气为载气喷吹,将钝化镁颗粒和硅钡钙颗粒送入铁水中,钝化镁颗粒和硅钡钙颗粒的质量比为1:4;工作时,氮气压力为0.3-0.5mpa,喷吹流量1.0-1.5m3/分钟;供颗粒流量为12-15kg/吨铁水,钝化镁颗粒和硅钡钙颗粒的喷吹时间为1-4分钟;

12.③

铁水与钝化镁颗粒和硅钡钙颗粒充分反应后扒渣,当温度降至1405-1430℃,将其在铁颗粒充填覆膜砂壳生产线上浇入砂壳铸型;充型速度16-25秒/型;砂壳厚度8.0-12.0mm,砂壳由质量分数40-50%的150-180目石英砂、25-30%的200-250目石英砂和25-30%的280-330目石英砂组成;采用φ3mm-φ6mm铁颗粒充填覆膜砂砂壳,砂壳平放在砂箱底部,铁颗粒覆盖高度比砂壳低25-45mm;铁水完全凝固后,温度降至950-1000℃时,开箱取出铸件风冷至温度280-360℃,去浇冒口并打磨清砂后获得复合制动鼓外层球铁壳;

13.④

将步骤

③

获得的外层球铁壳内壁与灰铸铁结合部位,覆盖厚度0.8-1.2mm碳纤维复合材料网,是单层纤维网格,网格网丝的直径为0.8-1.2mm,网格间距3-10mm;并用感应线圈将外层球铁壳内表面迅速加热到770-880℃,然后置于离心机上;随后浇注内层灰铸铁,内层灰铸铁铁水的化学组成及其质量分数控制在3.21-3.75%c、1.30-2.14%si、0.52-1.09%mn、0.21-0.48%cr、≤0.10%s、≤0.06%p,余量fe,3.9%≤碳当量(c+1/3si)≤4.3%;浇注速度5-12秒/个制动鼓,浇注温度1410-1445℃,离心机转速550-600转/分;在内层灰铸铁铁水浇注过程中,随铁水流加入250-300目的sic,sic加入量占进入铸型内铁水质量分数的3.8-4.3%;并在灰铸铁铁水离心浇注过程中,加入磁场强度为0.15-0.25t的电磁场;灰铸铁铁水全部进入铸型1分钟后关闭电磁场;然后将离心机转速提升至1050-1100转/分,并喷雾冷却外层球铁壳,内层铁水全部凝固后,将离心机转速降至100-120转/分,温度降至500-580℃,停止喷雾冷却并停机取出铸件,精加工后获得复合制动鼓。

14.如上所述钝化镁颗粒的尺寸为0.8-1.5mm,钝化层的厚度0.08-0.12mm,钝化镁颗粒的钝化层由以下按质量配比的原料构成,20-25%的氯化钠,25-30%的氧化镁,32-35%的氧化钙,15-18%的氯化钡;钝化层使用水玻璃做粘结剂,钝化层中水玻璃加入量占钝化层质量分数的2.6-2.8%。

15.如上所述硅钡钙颗粒的尺寸为0.4-0.7mm,硅钡钙颗粒的化学组成及质量分数为si》60%,ca》5%,ba》6%,余量为fe和不可避免的杂质。

16.如上所述顶吹喷枪为常用双层套管式喷枪,内层是不锈钢,外层是氧化铝陶瓷。

17.本发明高强高导热新材料固液复合制动鼓的外层采用高强度球铁,内层采用高导热灰铁,内层和外层间加入碳纤维复合材料网,使内、外层实现牢固的冶金结合,且复合层结合强度显著提高。本发明分别用中频感应电炉熔炼球墨铸铁和灰铸铁,工艺简单,操作方便。先熔炼球墨铸铁,将废钢、增碳剂、回炉料和硅铁混合加热熔化,将铁水的化学组成及其质量分数控制在3.51-3.88%c、2.34-3.11%si、≤0.80%mn、《0.005%re、≤0.035%s、≤0.040%p,余量为fe和不可避免的杂质;铁水温度达1527-1544℃时,将铁水出炉到球化包。铁水全部进入球化包后,采用顶吹喷枪喷吹钝化镁颗粒和硅钡钙颗粒,所述硅钡钙颗粒的

尺寸为0.4-0.7mm,硅钡钙颗粒的化学组成及质量分数为si》60%,ca》5%,ba》6%,余量为fe和不可避免的杂质。所述顶吹喷枪为双层套管式喷枪,内层是不锈钢,外层是氧化铝陶瓷,高温稳定性好,使用寿命长。本发明钝化镁颗粒的尺寸为0.8-1.5mm,钝化层的厚度0.08-0.12mm,钝化镁颗粒的钝化层由以下按质量配比的原料构成,20-25%的氯化钠,25-30%的氧化镁,32-35%的氧化钙,15-18%的氯化钡;钝化层使用水玻璃做粘结剂,钝化层中水玻璃加入量占钝化层质量分数的2.6-2.8%。本发明用钝化镁颗粒实现铁水的球化,取代传统的稀土镁合金球化处理,具有操作工艺简单,无环境污染等优势。特别是采用稀土镁合金球化后的铁水,由于较多稀土元素的加入,铁水激冷能力强,浇注薄壁的复合制动鼓外层球铁壳,球铁中易出现脆性的fe3c,特别是球铁铁水采用铁颗粒充填覆膜砂壳生产线上浇入砂壳铸型时,更容易出现白口组织,显著降低球铁强度和韧性。

18.本发明将顶吹喷枪插入球化包内的铁水中,以氮气为载气喷吹,将钝化镁颗粒和硅钡钙颗粒送入铁水中,钝化镁颗粒和硅钡钙颗粒的质量比为1:4;工作时,氮气压力为0.3-0.5mpa,喷吹流量1.0-1.5m3/分钟;供颗粒流量为12-15kg/吨铁水,钝化镁颗粒和硅钡钙颗粒的喷吹时间为1-4分钟。铁水与钝化镁颗粒和硅钡钙颗粒充分反应后扒渣,当温度降至1405-1430℃,将其在铁颗粒充填覆膜砂壳生产线上浇入砂壳铸型。获得的球铁组织中,没有出现脆性的fe3c,球铁强韧性好。充型速度16-25秒/型;砂壳厚度8.0-12.0mm,砂壳由质量分数40-50%的150-180目石英砂、25-30%的200-250目石英砂和25-30%的280-330目石英砂组成,砂壳强度高,可以提高铸件表面质量;采用φ3mm-φ6mm铁颗粒充填覆膜砂砂壳,砂壳平放在砂箱底部,铁颗粒覆盖高度比砂壳低25-45mm。采用φ3mm-φ6mm铁颗粒充填覆膜砂砂壳浇注复合制动鼓的外层球铁壳,凝固冷却速度快,球铁凝固组织细小、致密,具有优异的力学性能。

19.铁水完全凝固后,温度降至950-1000℃时,开箱取出风冷至温度280-360℃,可以防止球铁组织中出现铁素体和珠光体,铁素体和珠光体的存在,会降低球铁强度。本发明获得的球铁基体组织是细小的屈氏体基体,具有优异的强韧性。本发明去浇冒口并打磨清砂后获得复合制动鼓外层球铁壳;获得的外层球铁壳内壁与灰铸铁结合部位,覆盖厚度0.8-1.2mm碳纤维复合材料网,是单层纤维网格,网格网丝的直径为0.8-1.2mm,网格间距3-10mm;并用感应线圈将外层球铁壳内表面迅速加热到770-880℃,然后置于离心机上。随后浇注内层灰铸铁,内层灰铸铁铁水的化学组成及其质量分数控制在3.21-3.75%c、1.30-2.14%si、0.52-1.09%mn、0.21-0.48%cr、≤0.10%s、≤0.06%p,余量fe,3.9%≤碳当量(c+1/3si)≤4.3%;浇注速度5-12秒/个制动鼓,浇注温度1410-1445℃,离心机转速550-600转/分。碳纤维主要是由碳元素组成的一种特种纤维,其含碳量随种类不同而异,本发明碳纤维的含碳量在90%以上。碳纤维具有一般碳素材料的特性,如耐高温、耐摩擦、导电、导热及耐腐蚀等。碳纤维外形有显著的各向异性、柔软、可加工成各种织物,沿纤维轴方向表现出很高的强度。碳纤维比重小,因此有很高的比强度。本发明选用的碳纤维树脂复合材料,抗拉强度在3500mpa以上,是钢的7~9倍,抗拉弹性模量在23000mpa以上。碳纤维复合材料网的加入,可以提高内层灰铸铁与外层球铁的结合强度,防止复合制动鼓使用中分层甚至开裂,还可以提高复合制动鼓导热能力。通常球铁和灰铁的界面热阻大,导热能力差,会导致复合制动鼓使用中易开裂。本发明加入碳纤维复合材料网后,界面热阻消失,界面导热能力高于球铁,与内层灰铸铁相当。

20.本发明在内层灰铸铁铁水浇注过程中,随铁水流加入250-300目的sic,sic加入量占进入铸型内铁水质量分数的3.8-4.3%。碳化硅是用石英砂、石油焦(或煤焦)、木屑等原料通过电阻炉高温冶炼而成。碳化硅的熔点2700℃,比重为3.2g/cm3,显微硬度为2840~3320kg/mm2。具有硬度高,密度小和熔点高等特点。加入灰铸铁铁水中不会熔化。硬度高,可以显著提高铸铁耐磨性,特别是碳化硅密度明显低于fe的密度(7.8g/cm3),在离心力作用下,碳化硅会富集于复合制动鼓的内表面,也是复合制动鼓的工作面,显著提高内表面的硬度和耐磨性。此外,在灰铸铁铁水离心浇注过程中,加入磁场强度为0.15-0.25t的电磁场。灰铸铁铁水离心浇注过程中,加入电磁场,电磁场会产生电磁力,电磁力的作用还会促使凝固过程中析出的片状石墨尖角变得圆钝,对防止制动鼓使用过程中工作面的开裂具有显著的效果。灰铸铁铁水全部进入铸型1分钟后关闭电磁场。然后将离心机转速提升至1050-1100转/分,主要是为了促进低密度的碳化硅富集于复合制动鼓的内表面,从而提高制动鼓耐磨性。同时喷雾冷却外层球铁壳,可以防止外层球铁壳强度下降。铁水全部凝固后,将离心机转速降至100-120转/分,温度降至500-580℃,停止喷雾冷却并停机取出铸件,精加工后获得复合制动鼓,具有优异的综合性能。

21.本发明与现有技术相比具有以下特点:

22.1)本发明复合制动鼓外层球铁与内层灰铸铁结合良好,结合层的强度超过了内层灰铸铁强度。

23.2)本发明复合制动鼓结合层导热性能好,结合层导热系数高于外层球铁,与内层灰铸铁相当,克服了普通复合制动鼓结合界面热阻大,导热能力差,会导致复合制动鼓使用中易开裂的不足。

24.3)本发明制动鼓外层球铁强度超过950mpa,冲击韧性大于52j/cm2,内层灰铸铁在300℃时,导热系数大于65w/m.k,具有优异的导热性。

25.4)本发明复合制动鼓内层灰铸铁工作面因高硬度sic的富集,显著提高耐磨性,本发明复合制动鼓的使用寿命比普通双金属复合制动鼓提高3倍以上,推广应用具有良好的经济和社会效益。

附图说明

26.图1复合制动鼓外层铸造球铁壳毛坯示意图

27.图2碳纤维复合材料网示意图

28.图3复合制动鼓外层铸造球铁壳毛坯内表面覆盖碳纤维复合材料网立体示意图

29.图4复合制动鼓外层铸造球铁壳毛坯内表面覆盖碳纤维复合材料网立体剖面示意图

30.图5复合制动鼓外层铸造球铁壳毛坯内表面覆盖碳纤维复合材料网平面示意图,1-外层高强度球铁,3-碳纤维复合材料网

31.图6高强高导热新材料固液复合制动鼓产品示意图,1-外层高强度球铁,2-内层高导热灰铸铁。

具体实施方式

32.以下结合实施例对本发明做进一步详述,但本发明并不限于以下实施例。

33.实施例1:

34.一种高强高导热新材料固液复合制动鼓及其制备方法,由外层高强度球铁1和内层高导热灰铸铁2,通过离心固液复合铸造成一体,具体制备工艺步骤如下:

35.①

分别用中频感应电炉熔炼球墨铸铁1和灰铸铁2;先熔炼球墨铸铁1,将废钢、增碳剂、回炉料和硅铁混合加热熔化,将铁水的化学组成及其质量分数控制在3.51%c、3.11%si、0.55%mn、0.0003%re、0.032%s、0.037%p,余量为fe和不可避免的杂质;铁水温度达1527℃时,将铁水出炉到球化包;

36.②

铁水全部进入球化包后,采用顶吹喷枪(所述顶吹喷枪为双层套管式喷枪,内层是不锈钢,外层是氧化铝陶瓷)喷吹钝化镁颗粒和硅钡钙颗粒;钝化颗粒镁颗粒的尺寸为0.8-1.5mm,钝化层的厚度0.08-0.12mm,钝化颗粒镁的钝化层由以下按质量配比的原料构成,20%的氯化钠,30%的氧化镁,32%的氧化钙,18%的氯化钡;钝化层使用水玻璃做粘结剂,钝化层中水玻璃加入量占钝化层质量分数的2.6%;硅钡钙颗粒的尺寸为0.4-0.7mm,硅钡钙颗粒的化学组成及质量分数为65.67%si,5.72%ca,6.18%ba,余量为fe和不可避免的杂质;将顶吹喷枪插入球化包内的铁水中,以氮气为载气喷吹,将钝化镁颗粒和硅钡钙颗粒送入铁水中,钝化镁颗粒和硅钡钙颗粒的质量比为1:4;工作时,氮气压力为0.3mpa,喷吹流量1.5m3/分钟;供颗粒流量为12kg/吨铁水,钝化镁颗粒和硅钡钙颗粒的喷吹时间为1.5分钟;

37.③

铁水与钝化镁颗粒和硅钡钙颗粒充分反应后扒渣,当温度降至1405℃,将其在铁颗粒充填覆膜砂壳生产线上浇入砂壳铸型;充型速度16秒/型;砂壳厚度8.0mm,砂壳由质量分数40%的150-180目石英砂、30%的200-250目石英砂和30%的280-330目石英砂组成;采用φ3mm-φ6mm铁颗粒充填覆膜砂砂壳,砂壳平放在砂箱底部,铁颗粒覆盖高度比砂壳低30mm;铁水完全凝固后,温度降至950-980℃时,开箱取出风冷至温度280-320℃,去浇冒口并打磨清砂后获得复合制动鼓外层球铁壳1;

38.④

将步骤

③

获得的外层球铁壳1内壁与灰铸铁2结合部位,覆盖厚度1.2mm碳纤维复合材料网3,碳纤维复合材料网3是单层纤维网格,网格网丝的直径为1.2mm,碳纤维复合材料是由碳纤维和环氧树脂结合而成的复合材料;碳纤维复合材料网3的网格间距10mm;并用感应线圈将外层球铁壳1内表面迅速加热到770-880℃,然后置于离心机上;随后浇注内层灰铸铁2,内层耐磨灰铸铁2的厚度8mm,内层灰铸铁2铁水的化学组成及其质量分数控制在3.75%c、1.30%si、0.52%mn、0.48%cr、0.048%s、0.051%p,余量fe;浇注速度12秒/个制动鼓,浇注温度1410℃,离心机转速600转/分;在内层灰铸铁铁水浇注过程中,随铁水流加入250-300目的sic,sic加入量占进入铸型内铁水质量分数的4.3%;并在灰铸铁铁水离心浇注过程中,加入磁场强度为0.25t的电磁场;灰铸铁铁水全部进入铸型1分钟后关闭电磁场;然后将离心机转速提升至1100转/分,并喷雾冷却外层球铁壳2,铁水全部凝固后,将离心机转速降至120转/分,温度降至560-580℃,停止喷雾冷却并停机取出铸件,精加工后获得复合制动鼓。制动鼓力学性能和物理性能见表1。

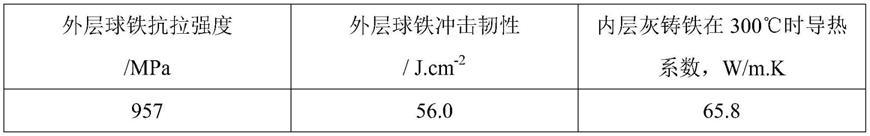

39.表1制动鼓力学性能和物理性能

[0040][0041]

实施例2:

[0042]

一种高强高导热新材料固液复合制动鼓及其制备方法,由外层高强度球铁1和内层高导热灰铸铁2,通过离心固液复合铸造成一体,具体制备工艺步骤如下:

[0043]

①

分别用中频感应电炉熔炼球墨铸铁1和灰铸铁2;先熔炼球墨铸铁1,将废钢、增碳剂、回炉料和硅铁混合加热熔化,将铁水的化学组成及其质量分数控制在3.88%c、2.34%si、0.67%mn、0.0004%re、0.031%s、0.037%p,余量为fe和不可避免的杂质;铁水温度达1544℃时,将铁水出炉到球化包;

[0044]

②

铁水全部进入球化包后,采用顶吹喷枪(所述顶吹喷枪为双层套管式喷枪,内层是不锈钢,外层是氧化铝陶瓷)喷吹钝化镁颗粒和硅钡钙颗粒;钝化颗粒镁颗粒的尺寸为0.8-1.5mm,钝化层的厚度0.08-0.12mm,钝化颗粒镁的钝化层由以下按质量配比的原料构成,25%的氯化钠,25%的氧化镁,35%的氧化钙,15%的氯化钡;钝化层使用水玻璃做粘结剂,钝化层中水玻璃加入量占钝化层质量分数的2.8%;硅钡钙颗粒的尺寸为0.4-0.7mm,硅钡钙颗粒的化学组成及质量分数为62.75%si,5.26%ca,6.51%ba,余量为fe和不可避免的杂质;将顶吹喷枪插入球化包内的铁水中,以氮气为载气喷吹,将钝化镁颗粒和硅钡钙颗粒送入铁水中,钝化镁颗粒和硅钡钙颗粒的质量比为1:4;工作时,氮气压力为0.5mpa,喷吹流量1.3m3/分钟;供颗粒流量为15kg/吨铁水,钝化镁颗粒和硅钡钙颗粒的喷吹时间为3分钟;

[0045]

③

铁水与钝化镁颗粒和硅钡钙颗粒充分反应后扒渣,当温度降至1430℃,将其在铁颗粒充填覆膜砂壳生产线上浇入砂壳铸型;充型速度25秒/型;砂壳厚度12.0mm,砂壳由质量分数50%的150-180目石英砂、25%的200-250目石英砂和25%的280-330目石英砂组成;采用φ3mm-φ6mm铁颗粒充填覆膜砂砂壳,砂壳平放在砂箱底部,铁颗粒覆盖高度比砂壳低25mm;铁水完全凝固后,温度降至996℃时,开箱取出铸件风冷至温度330-360℃,去浇冒口并打磨清砂后获得复合制动鼓外层球铁壳1;

[0046]

④

将步骤

③

获得的外层球铁壳1内壁与灰铸铁2结合部位,覆盖厚度0.8mm碳纤维复合材料网3,碳纤维复合材料网3是单层纤维网格,网格网丝的直径为0.8mm,碳纤维复合材料是由碳纤维和环氧树脂结合而成的复合材料;碳纤维复合材料网3的网格间距5mm;并用感应线圈将外层球铁壳1内表面迅速加热到770-880℃,然后置于离心机上;随后浇注内层灰铸铁2,内层耐磨灰铸铁2的厚度6mm,内层灰铸铁2铁水的化学组成及其质量分数控制在3.21%c、2.14%si、0.52%mn、0.48%cr、0.063%s、0.057%p,余量fe;浇注速度5秒/个制动鼓,浇注温度1445℃,离心机转速550转/分;在内层灰铸铁铁水浇注过程中,随铁水流加入250-300目的sic,sic加入量占进入铸型内铁水质量分数的3.8%;并在灰铸铁铁水离心浇注过程中,加入磁场强度为0.15t的电磁场;灰铸铁铁水全部进入铸型1分钟后关闭电磁场;然后将离心机转速提升至1050转/分,并喷雾冷却外层球铁壳2,铁水全部凝固后,将离心机转速降至100转/分,温度降至500-530℃,停止喷雾冷却并停机取出铸件,精加工后获得复合制动鼓。制动鼓力学性能和物理性能见表2。

[0047]

表2制动鼓力学性能和物理性能

[0048][0049]

实施例3:

[0050]

一种高强高导热新材料固液复合制动鼓及其制备方法,由外层高强度球铁1和内层高导热灰铸铁2,通过离心固液复合铸造成一体,具体制备工艺步骤如下:

[0051]

①

分别用中频感应电炉熔炼球墨铸铁1和灰铸铁2;先熔炼球墨铸铁1,将废钢、增碳剂、回炉料和硅铁混合加热熔化,将铁水的化学组成及其质量分数控制在3.64%c、2.88%si、0.39%mn、0.0037%re、0.031%s、0.036%p,余量为fe和不可避免的杂质;铁水温度达1534℃时,将铁水出炉到球化包;

[0052]

②

铁水全部进入球化包后,采用顶吹喷枪(所述顶吹喷枪为双层套管式喷枪,内层是不锈钢,外层是氧化铝陶瓷)喷吹钝化镁颗粒和硅钡钙颗粒;钝化颗粒镁颗粒的尺寸为0.8-1.5mm,钝化层的厚度0.08-0.12mm,钝化颗粒镁的钝化层由以下按质量配比的原料构成,23%的氯化钠,28%的氧化镁,33%的氧化钙,16%的氯化钡;钝化层使用水玻璃做粘结剂,钝化层中水玻璃加入量占钝化层质量分数的2.7%;硅钡钙颗粒的尺寸为0.4-0.7mm,硅钡钙颗粒的化学组成及质量分数为64.51%si,5.48%c,6.80%ba,余量为fe和不可避免的杂质;将顶吹喷枪插入球化包内的铁水中,以氮气为载气喷吹,将钝化镁颗粒和硅钡钙颗粒送入铁水中,钝化镁颗粒和硅钡钙颗粒的质量比为1:4;工作时,氮气压力为0.4mpa,喷吹流量1.2m3/分钟;供颗粒流量为14kg/吨铁水,钝化镁颗粒和硅钡钙颗粒的喷吹时间为3分钟;

[0053]

③

铁水与钝化镁颗粒和硅钡钙颗粒充分反应后扒渣,当温度降至1417℃,将其在铁颗粒充填覆膜砂壳生产线上浇入砂壳铸型;充型速度20秒/型;砂壳厚度10.0mm,砂壳由质量分数45%的150-180目石英砂、28%的200-250目石英砂和27%的280-330目石英砂组成;采用φ3mm-φ6mm铁颗粒充填覆膜砂砂壳,砂壳平放在砂箱底部,铁颗粒覆盖高度比砂壳低45mm;铁水完全凝固后,温度降至960-990℃时,开箱取出铸件风冷至温度310-340℃,去浇冒口并打磨清砂后获得复合制动鼓外层球铁壳1;

[0054]

④

将步骤

③

获得的外层球铁壳1内壁与灰铸铁2结合部位,覆盖厚度1.0mm碳纤维复合材料网3,碳纤维复合材料网3是单层纤维网格,网格网丝的直径为1.0mm,碳纤维复合材料是由碳纤维和环氧树脂结合而成的复合材料;碳纤维复合材料网3的网格间距6mm;并用感应线圈将外层球铁壳1内表面迅速加热到770-880℃,然后置于离心机上;随后浇注内层灰铸铁2,内层耐磨灰铸铁2的厚度7mm,内层灰铸铁2铁水的化学组成及其质量分数控制在3.54%c、1.82%si、0.74%mn、0.53%cr、0.071%s、0.052%p,余量fe;浇注速度8秒/个制动鼓,浇注温度1432℃,离心机转速580转/分;在内层灰铸铁铁水浇注过程中,随铁水流加入250-300目的sic,sic加入量占进入铸型内铁水质量分数的4%;并在灰铸铁铁水离心浇注过程中,加入磁场强度为0.2t的电磁场;灰铸铁铁水全部进入铸型1分钟后关闭电磁场;然后将离心机转速提升至1080转/分,并喷雾冷却外层球铁壳2,铁水全部凝固后,将离心机转速降至110转/分,温度降至530-560℃,停止喷雾冷却并停机取出铸件,精加工后获得复合制动鼓。制动鼓力学性能和物理性能见表3。

[0055]

表3制动鼓力学性能和物理性能

[0056][0057]

本发明复合制动鼓外层球铁与内层灰铸铁结合良好,结合层的强度超过了内层灰铸铁强度,进一步增加了复合制动鼓整体强度、刚度。本发明复合制动鼓结合层导热性能好,结合层因碳纤维复合材料网的引入,导热系数高于外层球铁,与内层灰铸铁相当,克服了普通复合制动鼓结合界面热阻大,导热能力差,会导致复合制动鼓使用中易出现开裂的不足。本发明因灰铸铁中石墨尖角变圆钝,有效减少了龟裂纹产生及延伸,明显提高了制动鼓的疲劳抗力。本发明复合制动鼓外层球铁强度超过950mpa,冲击韧性大于52j/cm2,内层灰铸铁在300℃时,导热系数大于65w/m.k,具有优异的导热性,使本发明复合制动鼓具有高强高导热特点。本发明复合制动鼓内层灰铸铁工作面因高硬度sic的富集,sic具有密度小、比强度高、比模量大等特点,力学性能和物理性能优良,耐磨性能和耐高温性能均好,显著提高耐磨性,本发明复合制动鼓的使用寿命比普通双金属复合制动鼓提高3倍以上,推广应用具有良好的经济和社会效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1