一种高强高塑CrHfMoNbTi高熵合金及其制备方法

一种高强高塑crhfmonbti高熵合金及其制备方法

技术领域

1.本发明涉及高熵合金技术领域,具体涉及一种高强高塑crhfmonbti高熵合金及其制备方法。

背景技术:

2.传统合金的设计理念通常是以一种或两种金属元素为基体并添加少量其他元素以达到改变或优化性能的目的。经过多年的研究,已经开发出多种实用合金,如铝合金、钛合金、镍铝合金、钛铝合金等。当前科技发展急需更高性能的合金材料,因此高熵合金被开发出来,高熵合金即各元素之间按等原子比或近等原子比混合,元素含量常控制不超过35%(原子百分数)。高熵合金的合金组元较多,会形成较高的混合熵,产生混合熵效应,使得含有多组元的高熵合金会形成简单的高熵固溶体,而不会生成多种金属间化合物和复杂相。

3.目前高熵合金主要分为两大类:一类是以元素周期表上3d金属如co、cr、cu、fe、ni等为主组成的高熵合金,另一类是以难熔金属为主如nb、mo、hf、ta、w等组成的高熵合金。改变合金元素的组成,例如通过添加微量元素和不同元素的替代,是改善材料性能的有效方法。因此,在高熵合金领域,如何调整合金成分及配比,从而提高合金的机械性能成为急需解决的技术问题。

技术实现要素:

4.为了解决上述技术问题,而提供一种高强高塑crhfmonbti高熵合金及其制备方法,本发明的crhfmonbti高熵合金具有较好的强度和塑性。

5.为了达到以上目的,本发明通过以下技术方案实现:

6.一种高强高塑crhfmonbti高熵合金,所述高熵合金的成分按原子百分比设计为:crahfbmocnbdtie,其中,20%≤a≤25%,20%≤b≤25%,16%≤c≤21%,14%≤d≤20%,20%≤e≤25%,且a+b+c+d+e=100%。

7.进一步地,所述高熵合金为cr

21

hf

23

mo

20

nb

14

ti

22

、cr

21

hf

22

mo

16

nb

19

ti

22

、cr

24

hf

24

mo

16

nb

16

ti

20

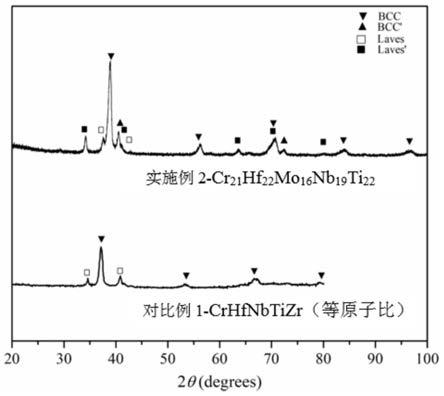

中的一种。

8.进一步地,所述高熵合金的成分采用纯度为99.9%以上的cr、hf、mo、nb、ti金属单质。

9.本发明另一方面提供上述高强高塑crhfmonbti高熵合金的制备方法,包括如下步骤:

10.(1)按照配比准备金属单质cr、hf、mo、nb、ti,对所述金属单质进行表面打磨去除表面杂质和氧化物后,放入水冷铜坩埚中并置于非自耗真空电弧熔炼炉的炉腔内,抽真空后反充惰性保护气体;

11.(2)在惰性保护气体下进行电弧熔炼,所述电弧熔炼的过程中伴随电磁搅拌,冷却后,得到纽扣样品;对所述纽扣样品进行多次所述电弧熔炼的操作,每次进行电弧熔炼前将

所述纽扣样品进行翻转;多次所述电弧熔炼结束后冷却,去除所述纽扣样品的表面氧化层,再重复一次所述电弧熔炼的操作,冷却后即得到高强高塑crhfmonbti高熵合金。

12.进一步地,在步骤(1)在去除表面杂质和氧化物后还需进行超声波清洗5min及烘干的操作,清洗溶剂为丙酮,所述超声波的功率密度为0.8w/cm2、频率为33hz;所述抽真空后反充惰性保护气体的过程是在抽真空达到2

×

10-3

pa后即反充氩气保护气体至5pa。

13.进一步地,在步骤(2)中所述电弧熔炼的电流为70-100a、时间为30s-1min;步骤(2)中重复多次所述电弧熔炼的操作中需保持合金液熔融状态2-3min;所述多次为3-5次。

14.有益技术效果:本发明设计的crhfmonbti高熵合金铸态下为2bcc(富mo、nb)与2laves((cr,mo)2hf)的四相结构,坚硬的laves相填充在连续的枝晶间区域,形成网络结构,使得合金的强度和塑性都得到明显提升。本发明的crhfmonbti高熵合金铸态下具有高于1700mpa的屈服强度以及高于15%的延伸率。

附图说明

15.图1为实施例2铸态cr

21

hf

22

mo

16

nb

19

ti

22

高熵合金以及对比例1的铸态等比例crhfnbtizr高熵合金。

16.图2为对实施例2的铸态cr

21

hf

22

mo

16

nb

19

ti

22

高熵合金的微观组织结构图。

17.图3为实施例2铸态cr

21

hf

22

mo

16

nb

19

ti

22

高熵合金压缩性能曲线图。

具体实施方式

18.下面将结合本发明的实施例和附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

20.实施例1

21.按原子百分比设计高熵合金crahfbmocnbdtie为cr

21

hf

23

mo

20

nb

14

ti

22

,制备方法,包括如下过程:

22.(1)按照原子百分比准备金属单质cr 21%、hf 23%、mo 20%、nb 14%、ti 22%;金属单质表面预处理:以砂轮机打磨去除金属单质cr、hf、mo、nb、ti表面杂质和氧化物,再采用丙酮为清洗溶剂将上述金属单质cr、hf、mo、nb、ti在功率密度为0.8w/cm2、频率为33hz的超声波中进行振荡清洗5min后烘干;

23.将处理过的金属单质cr、hf、mo、nb、ti放入水冷铜坩埚并置于非自耗真空电弧熔炼炉的炉腔内,抽真空至2

×

10-3

pa后反充惰性气体氩气至5pa;

24.(2)在氩气保护下进行金属单质cr、hf、mo、nb、ti的电弧熔炼,所述电弧熔炼的过程中伴随电磁搅拌以增加合金混合的均匀性,所述电弧熔炼的电流为70a、熔炼时间1min;

电弧熔炼完成后冷却得到纽扣样品;

25.对所得纽扣样品进行四次所述电弧熔炼的操作,每次进行电弧熔炼前将所述纽扣样品进行翻转,重熔过程保持合金液熔融状态2min;多次所述电弧熔炼结束后冷却得到纽扣锭,用角磨机进一步磨掉所得纽扣锭表面的氧化层,然后切割成每块重约10g的纽扣小样品,对纽扣小样品再重复一次电弧熔炼的操作,将液态合金吸入直径为4mm、长为60mm圆柱形铜模中,冷却后即得到铸态cr

21

hf

23

mo

20

nb

14

ti

22

高熵合金。

26.实施例2

27.按原子百分比设计高熵合金crahfbmocnbdtie为cr

21

hf

22

mo

16

nb

19

ti

22

,制备方法,包括如下过程:

28.(1)按照原子百分比准备金属单质cr 21%、hf 22%、mo 16%、nb 19%、ti 22%;金属单质表面预处理:以砂轮机打磨去除金属单质cr、hf、mo、nb、ti表面杂质和氧化物,再采用丙酮为清洗溶剂将上述金属单质cr、hf、mo、nb、ti在功率密度为0.8w/cm2、频率为33hz的超声波中进行振荡清洗5min后烘干,;

29.将处理过的金属单质cr、hf、mo、nb、ti放入水冷铜坩埚并置于非自耗真空电弧熔炼炉的炉腔内,抽真空至2

×

10-3

pa后反充惰性气体氩气至5pa;

30.(2)在氩气保护下进行金属单质cr、hf、mo、nb、ti的电弧熔炼,所述电弧熔炼的过程中伴随电磁搅拌以增加合金混合的均匀性,所述电弧熔炼的电流为80a、熔炼时间45s;电弧熔炼完成后冷却得到纽扣样品;

31.对所得纽扣样品进行四次所述电弧熔炼的操作,每次进行电弧熔炼前将所述纽扣样品进行翻转,重熔过程保持合金液熔融状态3min;多次所述电弧熔炼结束后冷却得到纽扣锭,用角磨机进一步磨掉所得纽扣锭表面的氧化层,然后切割成每块重约10g的纽扣小样品,对纽扣小样品再重复一次电弧熔炼的操作,将液态合金吸入直径为4mm、长为60mm圆柱形铜模中,冷却后即得到铸态cr

21

hf

22

mo

16

nb

19

ti

22

高熵合金。

32.实施例3

33.按原子百分比设计高熵合金crahfbmocnbdtie为cr

24

hf

24

mo

16

nb

16

ti

20

,制备方法,包括如下过程:

34.(1)按照原子百分比准备金属单质cr 24%、hf 24%、mo 16%、nb 16%、ti 20%;金属单质表面预处理:以砂轮机打磨去除金属单质cr、hf、mo、nb、ti表面杂质和氧化物,再采用丙酮为清洗溶剂将上述金属单质cr、hf、mo、nb、ti在功率密度为0.8w/cm2、频率为33hz的超声波中进行振荡清洗5min后烘干;

35.将处理过的金属单质cr、hf、mo、nb、ti放入水冷铜坩埚并置于非自耗真空电弧熔炼炉的炉腔内,抽真空至2

×

10-3

pa后反充惰性气体氩气至5pa;

36.(2)在氩气保护下进行金属单质cr、hf、mo、nb、ti的电弧熔炼,所述电弧熔炼的过程中伴随电磁搅拌以增加合金混合的均匀性,所述电弧熔炼的电流为90a、熔炼时间40s;电弧熔炼完成后冷却得到纽扣样品;

37.对所得纽扣样品进行四次所述电弧熔炼的操作,每次进行电弧熔炼前将所述纽扣样品进行翻转,重熔过程保持合金液熔融状态3min;多次所述电弧熔炼结束后冷却得到纽扣锭,用角磨机进一步磨掉所得纽扣锭表面的氧化层,然后切割成每块重约10g的纽扣小样品,对纽扣小样品再重复一次电弧熔炼的操作,将液态合金吸入直径为4mm、长为60mm圆柱

形铜模中,冷却后即得到铸态cr

24

hf

24

mo

16

nb

16

ti

20

高熵合金。

38.对比例1

39.本对比例为等原子比的crhfnbtizr高熵合金。

40.对以上实施例1-3的铸态cr

21

hf

23

mo

20

nb

14

ti

22

、cr

21

hf

22

mo

16

nb

19

ti

22

、cr

24

hf

24

mo

16

nb

16

ti

20

高熵合金及对比例1的高熵合金进行退火热处理,用0.1mm厚的钽箔包裹铸态高熵合金以降低热处理过程中的氧化行为,将热处理炉抽真空抽到2

×

10-3

pa后反充氩气至5pa,于1400℃下进行退火22h。测试退火前后高熵合金性能,结果见表1。硬度测试方法:将试样放到hvs-1000型数显显微硬度计上,在0.5kg载荷下,用136

°

维氏金刚石棱锥在抛光后的横截面上测量了30s的维氏显微硬度,每个试样上测量10个点,最后将数据取平均值。压缩性能测试方法:压缩试验用圆柱形试样的直径为3.7mm,高度为5.6mm,试样轴线平行于圆柱形外表面,上下两平面平行;使用计算机控制的instron(instron,norwood,ma)机械试验机(配有碳化硅模具)在室温下进行压缩试验。为了减少摩擦,在压缩面和碳化硅模具之间使用了薄的聚四氟乙烯箔;对样品施加5.6

×

10-3

mm/s的恒定压缩速度,对应于10-3

s-1

的初始应变率。

41.对实施例2退火前后的cr

21

hf

22

mo

16

nb

19

ti

22

高熵合金以及对比例1的铸态crhfnbtizr高熵合金进行物相分析,采用日本理学公司smartlab x射线衍射仪进行物相分析,工作电压和电流分别为40kv和190ma,x射线源为cukα(λ=0.1542nm)射线,具体xrd结果如图1所示,由图1可知,对比例1铸态crhfnbtizr高熵合金为bcc+laves二相结构,本发明实施例2铸态cr

21

hf

22

mo

16

nb

19

ti

22

高熵合金为2bcc+2laves四相结构。

42.对实施例2的铸态cr

21

hf

22

mo

16

nb

19

ti

22

高熵合金进行微观组织结构表征,采用leica dmi3000m型光学显微镜表征微观组织结构,具体的表征结果如图2所示,由图2可知,铸态cr

21

hf

22

mo

16

nb

19

ti

22

高熵合金的微观组织中等轴晶的晶界处有网状的laves相析出。

43.表1实施例及对比例的高熵合金性能

[0044][0045]

实施例2铸态cr

21

hf

22

mo

16

nb

19

ti

22

高熵合金压缩性能曲线图如图3所示,cr

21

hf

22

mo

16

nb

19

ti

22

高熵合金的屈服强度为1851mpa,断裂极限强度达到2489mpa,延伸率为15.5%,具有较好的强度和塑性。结合表1中的数据可知,本发明的高熵合金相较于对比例1的合金具有较高的强度和塑性,这是由于晶界处有网状的laves相的析出能够提高合金的强度和塑性。

[0046]

本发明的高熵合金设计对解决如何控制高熵合金的相成分进而提高合金性能提供有益的参考。本发明高熵合金材料有望作为一种先进工程材料得以应用。

[0047]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1