一种凸面晶片工件研磨装置的制作方法

1.本发明涉及一种研磨装置,尤其涉及一种凸面晶片工件研磨装置。

背景技术:

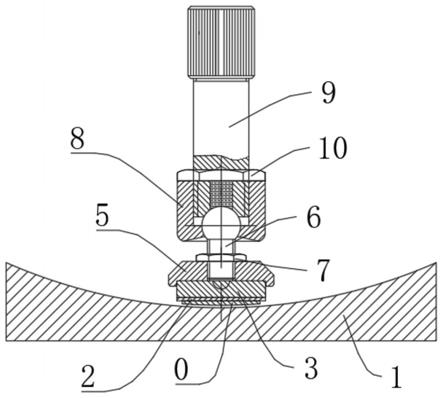

2.如图1所示,现有技术中的凸面晶片工件研磨装置包括凹球形研磨盘1和吸片盘3;所述吸片盘3位于所述凹球形研磨盘1的上方;所述吸片盘3与顶针4的下端活动连接;凸面晶片工件0通过胶带2与吸片盘3固定连接。由于顶针的下端与吸片盘的顶面施力位置要求精度高,凸面晶片工件的安放位置必须与吸片盘的底面同心,顶针、吸片盘和凸面晶片工件不易保持同轴,对工人的操作技艺要求高。顶针的下端与吸片盘的顶面由于接触面积小,容易磨损,造成加力不均匀,使凸面晶片工件球面偏心度增大(达到120秒),最终影响对凸面晶片工件的加工质量。由于上述原因,目前,顶针、吸片盘的使用寿命短,更换频率高,生产成本大。

技术实现要素:

3.本技术方案要解决的技术问题是提供一种凸面晶片工件研磨装置,该装置对工人的操作技艺要求低。吸片盘的顶面不容易磨损,使凸面晶片工件球面偏心度减小(小于60秒),大大提高对凸面晶片工件的加工质量,同时,吸片盘的使用寿命大大延长,更换频率大大降低,生产成本大大降低。

4.为了解决上述技术问题,本技术方案提供了一种凸面晶片工件研磨装置,包括凹球形研磨盘和吸片盘;

5.所述吸片盘位于所述凹球形研磨盘的上方;

6.所述吸片盘与卡盘卡合连接;

7.所述卡盘通过第一螺母与球柄的一端固定连接;

8.所述球柄的另一端通过摆杆与下锁母活动连接;

9.所述下锁母和所述摆杆之间通过第二螺母固定连接。

10.作为本技术方案的各种改进如下所述。

11.所述卡盘包括卡盘-盘体;

12.所述卡盘-盘体的形状呈圆形;

13.所述卡盘-盘体的下端面中央沿轴向向内凹入形成卡盘-卡口;所述卡盘-盘体的端面中央贯通有卡盘-螺纹孔;

14.所述卡盘-盘体的上端面边缘设置有卡盘-圆锥面;

15.所述卡盘-盘体的下端面边缘设置有卡盘-倒角;

16.所述卡盘-倒角是圆倒角。

17.所述球柄包括球柄-球体和球柄-杆体;

18.所述球柄-球体和所述球柄-杆体构成一体件;

19.所述球柄-杆体的外侧面设置有球柄-螺纹;

20.所述球柄-杆体的下端设置有球柄-倒角;

21.所述球柄-倒角是斜倒角。

22.所述下锁母包括下锁母-本体;

23.所述下锁母-本体的形状呈圆柱体;

24.所述下锁母-本体的上端面中央开设有下锁母-调节孔;

25.所述下锁母-调节孔的侧面设置有螺纹;

26.所述下锁母-调节孔的底面中央开设有下锁母-定位孔;

27.所述下锁母-定位孔是下半球面定位孔或下锥面定位孔;

28.所述下锁母-本体的下端面中央开设有下锁母-避让口;

29.所述下锁母-避让口是上锥面避让口或上半球面避让口;

30.所述上锥面避让口的锥顶角为156度;

31.所述下锁母-避让口与所述下锁母-定位孔相贯通;

32.所述下锁母-本体的下端面边缘设置有下锁母-倒角;

33.所述下锁母-倒角是圆倒角。

34.所述摆杆包括摆杆-杆体;

35.所述摆杆-杆体的形状呈圆柱体;

36.所述摆杆-杆体的上端设置有摆杆-防护帽;

37.所述摆杆-防护帽的形状呈圆柱体;

38.所述摆杆-防护帽与所述摆杆-杆体同轴;

39.所述摆杆-防护帽的侧面设置有竖线滚花纹;

40.所述摆杆-防护帽的直径大于所述摆杆-杆体的直径;

41.所述摆杆-杆体的下端面中央开设有摆杆-储油室;

42.所述摆杆-储油室的形状呈柱面孔;

43.所述摆杆-储油室的开口处阔置有摆杆-定位孔;

44.所述摆杆-定位孔的形状呈上半球面或上锥面;

45.所述摆杆-杆体的侧面中部开设有摆杆-注油通气孔;

46.所述摆杆-注油通气孔与所述摆杆-储油室的上部连通;

47.所述摆杆-注油通气孔的外口高度高于所述摆杆-注油通气孔的内口高度;所述摆杆-杆体的下端侧面设置有螺纹。

48.所述第一螺母是小六角特扁细牙螺母;

49.所述第一螺母的规格是m1.11p。

50.所述第二螺母是小六角特扁细牙螺母;

51.所述第二螺母的规格是m3.135p。

52.所述凸面晶片工件通过胶带与所述吸片盘固定连接;

53.所述胶带的形状为圆形;

54.所述吸片盘的形状为圆形;

55.所述凸面晶片工件为圆形凸面晶片工件;

56.所述凹球形研磨盘做自转运动;

57.所述摆杆做往复摆动。

58.本技术方案的凸面晶片工件研磨装置与现有技术相比具有以下有益效果。

59.1、本技术方案由于采用了所述吸片盘与卡盘卡合连接;所述卡盘通过第一螺母与球柄的一端固定连接;所述球柄的另一端通过摆杆与下锁母活动连接;所述下锁母和所述摆杆之间通过第二螺母固定连接的技术手段,所以,工人只要将固定有凸面晶片工件的吸片盘卡在卡盘的底部即可实现精确的安装,同时,吸片盘与卡盘实现了大面积接触,该装置对工人的操作技艺要求低,吸片盘的顶面不容易磨损,使凸面晶片工件球面偏心度减小(小于60秒),大大提高对凸面晶片工件的加工质量,同时,吸片盘的使用寿命大大延长,更换频率大大降低,生产成本大大降低。

60.2、本技术方案由于采用了所述卡盘包括卡盘-盘体;所述卡盘-盘体的形状呈圆形;所述卡盘-盘体的下端面中央沿轴向向内凹入形成卡盘-卡口的技术手段,所以,方便吸片盘的更换。

61.3、本技术方案由于采用了所述卡盘-盘体的端面中央贯通有卡盘-螺纹孔的技术手段,所以,有利于与球柄的下端调节固定连接。

62.4、本技术方案由于采用了所述卡盘-盘体的上端面边缘设置有卡盘-圆锥面的技术手段,所以,有利于有避让下锁母。

63.5、本技术方案由于采用了所述卡盘-盘体的下端面边缘设置有卡盘-倒角;所述卡盘-倒角是圆倒角的技术手段,所以,有利于防止碰伤人体。

64.6、本技术方案由于采用了所述球柄包括球柄-球体和球柄-杆体的技术手段,所以,既可以与下锁母活动连接,也可以与卡盘调节固定连接。

65.7、本技术方案由于采用了所述球柄-球体和所述球柄-杆体构成一体件的技术手段,所以,可以大大增大球柄的强度和刚度。

66.8、本技术方案由于采用了所述球柄-杆体的外侧面设置有球柄-螺纹;所述球柄-杆体的下端设置有球柄-倒角;所述球柄-倒角是斜倒角的技术手段,所以,可以方便地与卡盘调节固定连接。

67.9、本技术方案由于采用了所述下锁母包括下锁母-本体;所述下锁母-本体的形状呈圆柱体;所述下锁母-本体的上端面中央开设有下锁母-调节孔;所述下锁母-调节孔的侧面设置有螺纹的技术手段,所以,有利于调节球柄上端的灵活度。

68.10、本技术方案由于采用了所述下锁母-调节孔的底面中央开设有下锁母-定位孔;所述下锁母-定位孔是下半球面定位孔或下锥面定位孔的技术手段,所以,有利于球柄的转动,减小磨损,防止球柄的上端从下锁母中脱出。

69.11、本技术方案由于采用了所述下锁母-本体的下端面中央开设有下锁母-避让口;所述下锁母-避让口是上锥面避让口或上半球面避让口;所述上锥面避让口的锥顶角为156度;所述下锁母-避让口与所述下锁母-定位孔相贯通的技术手段,所以,有利于下锁母避让球柄。

70.12、本技术方案由于采用了所述下锁母-本体的下端面边缘设置有下锁母-倒角;所述下锁母-倒角是圆倒角的技术手段,所以,有利于防止碰伤人体。

71.13、本技术方案由于采用了所述摆杆包括摆杆-杆体;所述摆杆-杆体的形状呈圆柱体;所述摆杆-杆体的上端设置有摆杆-防护帽;所述摆杆-防护帽的形状呈圆柱体;所述摆杆-防护帽与所述摆杆-杆体同轴;所述摆杆-防护帽的侧面设置有竖线滚花纹;所述摆

杆-防护帽的直径大于所述摆杆-杆体的直径的技术手段,所以,有利于摆杆的安装。

72.14、本技术方案由于采用了所述摆杆-杆体的下端面中央开设有摆杆-储油室的技术手段,所以,有利于存储黄油,对球柄-球体的转动起润滑作用。

73.15、本技术方案由于采用了所述摆杆-储油室的形状呈柱面孔的技术手段,所以,容易加工。

74.16、本技术方案由于采用了所述摆杆-储油室的开口处阔置有摆杆-定位孔;所述摆杆-定位孔的形状呈上半球面或上锥面的技术手段,所以,有利于球柄的转动,减小磨损。

75.17、本技术方案由于采用了所述摆杆-杆体的侧面中部开设有摆杆-注油通气孔;所述摆杆-注油通气孔与所述摆杆-储油室的上部连通的技术手段,所以,不但不用拆下下锁母就可以注油,而且,有助于黄油向下流动,确保黄油发挥作用。

76.18、本技术方案由于采用了所述摆杆-注油通气孔的外口高度高于所述摆杆-注油通气孔的内口高度的技术手段,所以,黄油不易溢出。

77.19、本技术方案由于采用了所述摆杆-杆体的下端侧面设置有螺纹的技术手段,所以,有利于与下锁母固定连接。

78.20、本技术方案由于采用了所述第一螺母是小六角特扁细牙螺母;所述第一螺母的规格是m1.11p的技术手段,所以,有利于实现卡盘与球柄微之间的微调固定连接。

79.21、本技术方案由于采用了所述第二螺母是小六角特扁细牙螺母;所述第二螺母的规格是m3.135p的技术手段,所以,有利于实现下锁母与摆杆之间的微调固定连接。

80.22、本技术方案由于采用了所述凸面晶片工件通过胶带与所述吸片盘固定连接;所述胶带的形状为圆形;所述吸片盘的形状为圆形;所述凸面晶片工件为圆形凸面晶片工件;所述凹球形研磨盘做自转运动;所述摆杆做往复摆动的技术手段,所以有利于对凸面晶片工件的研磨。

附图说明

81.下面结合附图和具体实施方式对本技术方案的凸面晶片工件研磨装置作进一步的详细描述。

82.图1为现有技术中凸面晶片工件研磨装置的整体结构示意图。

83.图2为本实施方式凸面晶片工件研磨装置的整体结构示意图。

84.图3为本实施方式中卡盘的结构示意图。

85.图4为本实施方式中球柄的结构示意图。

86.图5为本实施方式中下锁母的结构示意图。

87.图6为本实施方式中摆杆的结构示意图。

88.附图标记说明如下。

89.0~凸面晶片工件;

90.1~凹球形研磨盘;

91.2~胶带;

92.3~吸片盘;

93.4~顶针;

94.5~卡盘;

95.5-1~卡盘-盘体;

96.5-2~卡盘-卡口;

97.5-3~卡盘-螺纹孔;

98.5-4~卡盘-圆锥面;

99.5-5~卡盘-倒角;

100.6~球柄;

101.6-1~球柄-球体;

102.6-2~球柄-杆体;

103.6-3~球柄-螺纹;

104.6-4~球柄-倒角;

105.7~第一螺母;

106.8~下锁母;

107.8-1~下锁母-本体;

108.8-2~下锁母-调节孔;

109.8-3~下锁母-螺纹;

110.8-4~下锁母-定位孔;

111.8-5~下锁母-避让口;

112.8-6~下锁母-倒角;

113.9~摆杆;

114.9-1~摆杆-杆体;

115.9-2~摆杆-防护帽;

116.9-3~摆杆-螺纹;

117.9-4~摆杆-储油室;

118.9-5~摆杆-定位孔;

119.9-6~摆杆-注油通气孔;

120.10~第二螺母。

具体实施方式

121.如图2至图6所示,

122.本实施方式提供了一种凸面晶片工件研磨装置,

123.包括凹球形研磨盘1和吸片盘3;

124.所述吸片盘3位于所述凹球形研磨盘1的上方;

125.所述吸片盘3与卡盘5卡合连接;

126.所述卡盘5通过第一螺母7与球柄6的一端固定连接;

127.所述球柄6的另一端通过摆杆9与下锁母8活动连接;

128.所述下锁母8和所述摆杆9之间通过第二螺母10固定连接。

129.本实施方式由于采用了所述吸片盘与卡盘卡合连接;所述卡盘通过第一螺母与球柄的一端固定连接;所述球柄的另一端通过摆杆与下锁母活动连接;所述下锁母和所述摆杆之间通过第二螺母固定连接的技术手段,所以,工人只要将固定有凸面晶片工件的吸片

盘卡在卡盘的底部即可实现精确的安装,同时,吸片盘与卡盘实现了大面积接触,该装置对工人的操作技艺要求低,吸片盘的顶面不容易磨损,使凸面晶片工件球面偏心度减小(小于60秒),大大提高对凸面晶片工件的加工质量,同时,吸片盘的使用寿命大大延长,更换频率大大降低,生产成本大大降低。

130.作为本实施方式的各种改进详述如下。

131.如图3所示,

132.所述卡盘5包括卡盘-盘体5-1。

133.所述卡盘-盘体5-1的形状呈圆形。

134.所述卡盘-盘体5-1的下端面中央沿轴向向内凹入形成卡盘-卡口5-2。

135.本实施方式由于采用了所述卡盘包括卡盘-盘体;所述卡盘-盘体的形状呈圆形;所述卡盘-盘体的下端面中央沿轴向向内凹入形成卡盘-卡口的技术手段,所以,方便吸片盘的更换。

136.所述卡盘-盘体5-1的端面中央贯通有卡盘-螺纹孔5-3。

137.本实施方式由于采用了所述卡盘-盘体的端面中央贯通有卡盘-螺纹孔的技术手段,所以,有利于与球柄的下端调节固定连接。

138.所述卡盘-盘体5-1的上端面边缘设置有卡盘-圆锥面5-4。

139.本实施方式由于采用了所述卡盘-盘体的上端面边缘设置有卡盘-圆锥面的技术手段,所以,有利于有避让下锁母。

140.所述卡盘-盘体5-1的下端面边缘设置有卡盘-倒角5-5。

141.所述卡盘-倒角5-5是圆倒角。

142.本实施方式由于采用了所述卡盘-盘体的下端面边缘设置有卡盘-倒角;所述卡盘-倒角是圆倒角的技术手段,所以,有利于防止碰伤人体。

143.如图4所示,

144.所述球柄6包括球柄-球体6-1和球柄-杆体6-2。

145.本实施方式由于采用了所述球柄包括球柄-球体和球柄-杆体的技术手段,所以,既可以与下锁母活动连接,也可以与卡盘调节固定连接。

146.所述球柄-球体6-1和所述球柄-杆体6-2构成一体件。

147.本实施方式由于采用了所述球柄-球体和所述球柄-杆体构成一体件的技术手段,所以,可以大大增大球柄的强度和刚度。

148.所述球柄-杆体6-2的外侧面设置有球柄-螺纹6-3。

149.所述球柄-杆体6-2的下端设置有球柄-倒角6-4。

150.所述球柄-倒角6-4是斜倒角。

151.本实施方式由于采用了所述球柄-杆体的外侧面设置有球柄-螺纹;所述球柄-杆体的下端设置有球柄-倒角;所述球柄-倒角是斜倒角的技术手段,所以,可以方便地与卡盘调节固定连接。

152.如图4所示,

153.所述下锁母8包括下锁母-本体8-1。

154.所述下锁母-本体8-1的形状呈圆柱体。

155.所述下锁母-本体8-1的上端面中央开设有下锁母-调节孔8-2。

156.所述下锁母-调节孔8-2的侧面设置有螺纹。

157.本实施方式由于采用了所述下锁母包括下锁母-本体;所述下锁母-本体的形状呈圆柱体;所述下锁母-本体的上端面中央开设有下锁母-调节孔;所述下锁母-调节孔的侧面设置有螺纹的技术手段,所以,有利于调节球柄上端的灵活度。

158.所述下锁母-调节孔8-2的底面中央开设有下锁母-定位孔8-4。

159.所述下锁母-定位孔8-4是下半球面定位孔或下锥面定位孔。

160.本实施方式由于采用了所述下锁母-调节孔的底面中央开设有下锁母-定位孔;所述下锁母-定位孔是下半球面定位孔或下锥面定位孔的技术手段,所以,有利于球柄的转动,减小磨损,防止球柄的上端从下锁母中脱出。

161.所述下锁母-本体8-1的下端面中央开设有下锁母-避让口8-5。

162.所述下锁母-避让口8-5是上锥面避让口或上半球面避让口。

163.所述上锥面避让口的锥顶角为156度。

164.所述下锁母-避让口8-5与所述下锁母-定位孔8-4相贯通。

165.本实施方式由于采用了所述下锁母-本体的下端面中央开设有下锁母-避让口;所述下锁母-避让口是上锥面避让口或上半球面避让口;所述上锥面避让口的锥顶角为156度;所述下锁母-避让口与所述下锁母-定位孔相贯通的技术手段,所以,有利于下锁母避让球柄。

166.所述下锁母-本体8-1的下端面边缘设置有下锁母-倒角8-6。

167.所述下锁母-倒角8-6是圆倒角。

168.本实施方式由于采用了所述下锁母-本体的下端面边缘设置有下锁母-倒角;所述下锁母-倒角是圆倒角的技术手段,所以,有利于防止碰伤人体。

169.如图6所示,

170.所述摆杆9包括摆杆-杆体9-1。

171.所述摆杆-杆体9-1的形状呈圆柱体。

172.所述摆杆-杆体9-1的上端设置有摆杆-防护帽9-2。

173.所述摆杆-防护帽9-2的形状呈圆柱体。

174.所述摆杆-防护帽9-2与所述摆杆-杆体9-1同轴。

175.所述摆杆-防护帽9-2的侧面设置有竖线滚花纹。

176.所述摆杆-防护帽9-2的直径大于所述摆杆-杆体9-1的直径。

177.本实施方式由于采用了所述摆杆包括摆杆-杆体;所述摆杆-杆体的形状呈圆柱体;所述摆杆-杆体的上端设置有摆杆-防护帽;所述摆杆-防护帽的形状呈圆柱体;所述摆杆-防护帽与所述摆杆-杆体同轴;所述摆杆-防护帽的侧面设置有竖线滚花纹;所述摆杆-防护帽的直径大于所述摆杆-杆体的直径的技术手段,所以,有利于摆杆的安装。

178.所述摆杆-杆体9-1的下端面中央开设有摆杆-储油室9-4。

179.本实施方式由于采用了所述摆杆-杆体的下端面中央开设有摆杆-储油室的技术手段,所以,有利于存储黄油,对球柄-球体的转动起润滑作用。

180.所述摆杆-储油室9-4的形状呈柱面孔。

181.本实施方式由于采用了所述摆杆-储油室的形状呈柱面孔的技术手段,所以,容易加工。

182.所述摆杆-储油室9-4的开口处阔置有摆杆-定位孔9-5。

183.所述摆杆-定位孔9-5的形状呈上半球面或上锥面。

184.本实施方式由于采用了所述摆杆-储油室的开口处阔置有摆杆-定位孔;所述摆杆-定位孔的形状呈上半球面或上锥面的技术手段,所以,有利于球柄的转动,减小磨损。

185.所述摆杆-杆体9-1的侧面中部开设有摆杆-注油通气孔9-6。

186.所述摆杆-注油通气孔9-6与所述摆杆-储油室9-4的上部连通。

187.本实施方式由于采用了所述摆杆-杆体的侧面中部开设有摆杆-注油通气孔;所述摆杆-注油通气孔与所述摆杆-储油室的上部连通的技术手段,所以,不但不用拆下下锁母就可以注油,而且,有助于黄油向下流动,确保黄油发挥作用。

188.所述摆杆-注油通气孔9-6的外口高度高于所述摆杆-注油通气孔9-6的内口高度。

189.本实施方式由于采用了所述摆杆-注油通气孔的外口高度高于所述摆杆-注油通气孔的内口高度的技术手段,所以,黄油不易溢出。

190.所述摆杆-杆体9-1的下端侧面设置有螺纹。

191.本实施方式由于采用了所述摆杆-杆体的下端侧面设置有螺纹的技术手段,所以,有利于与下锁母固定连接。

192.如图2所示,

193.所述第一螺母7是小六角特扁细牙螺母。

194.所述第一螺母7的规格是m1.11p。

195.本实施方式由于采用了所述第一螺母是小六角特扁细牙螺母;所述第一螺母的规格是m1.11p的技术手段,所以,有利于实现卡盘与球柄微之间的微调固定连接。

196.如图2所示,

197.所述第二螺母10是小六角特扁细牙螺母。

198.所述第二螺母10的规格是m3.135p。

199.本实施方式由于采用了所述第二螺母是小六角特扁细牙螺母;所述第二螺母的规格是m3.135p的技术手段,所以,有利于实现下锁母与摆杆之间的微调固定连接。

200.如图2所示,

201.所述凸面晶片工件0通过胶带2与所述吸片盘3固定连接。

202.所述胶带2的形状为圆形。

203.所述吸片盘3的形状为圆形。

204.所述凸面晶片工件0为圆形凸面晶片工件。

205.所述凹球形研磨盘1做自转运动。

206.所述摆杆9做往复摆动。

207.本实施方式由于采用了所述凸面晶片工件通过胶带与所述吸片盘固定连接;所述胶带的形状为圆形;所述吸片盘的形状为圆形;所述凸面晶片工件为圆形凸面晶片工件;所述凹球形研磨盘做自转运动;所述摆杆做往复摆动的技术手段,所以有利于对凸面晶片工件的研磨。

208.总之,由于本实施方式的凸面晶片工件研磨装置的重量增加,使研磨压力增大20%,吸片盘受力面积增大,最终使凸面晶片工件各个位置受力均匀,同时,有利于降低凹球形研磨盘的转动速率和摆杆的摆动频率,使设备运行更平稳,但效率反而提高,研磨凸面

晶片工件的中心偏移度从原来的120秒减低到60秒。由于降低转速和摆动频率,使凹球形研磨盘的研磨砂更易存留(不易从边缘溢出),加砂频次也相应降低,减少了劳动强度,节约了研磨砂的消耗。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1