一种冷轧钛板阻隔氧化退火校平工艺及系统的制作方法

1.本技术属于冷轧钛板制备方法技术领域,具体涉及一种冷轧钛板阻隔氧化退火校平工艺及系统。

背景技术:

2.纯钛具有与钢不同的特点,比如:晶体具有同素异构体结构,882℃以下为密排六方结构,滑移系少,各向异性明显,化学性质活泼,冷加工形变强化效应显著,因此,钛卷冷轧后需要进行退火校平处理。

3.但是由于钛板活性强,在大气炉内退火后表面会发生氧化,氧化层较致密、坚硬,影响后续板材表面处理加工。因此,必须对现有技术加以改进。

技术实现要素:

4.基于上述问题,本技术公开一种冷轧钛板阻隔氧化退火校平工艺及系统,能够使冷轧钛板在退火后表面不会发生氧化,保持冷轧钛板原始的表面状态,方便后续继续进行冷轧钛板的加工。

5.为了达到上述目的,本技术公开了一种冷轧钛板阻隔氧化退火校平工艺及系统。本技术要解决的技术问题通过以下技术方案实现:

6.第一方面,本技术公开了一种冷轧钛板阻隔氧化退火校平工艺,所述工艺包括:

7.钛板布料步骤:自下而上依次堆叠底板、第一钛板堆和第一分隔钢板,得到第一布料块;在所述第一布料块的顶部堆叠第二钛板堆、第二分隔钢板,得到第二布料块;在所述第二布料块的顶部放置配重块,得到布料堆;其中,所述第一钛板堆与所述第二钛板堆为将定尺裁切的复数片冷轧钛板整齐堆叠得到的。

8.涂敷涂层步骤:在所述第一布料块的外表面和所述第二布料块的外表面均匀涂敷防氧化涂层,使防氧化涂层完全包裹所述第一钛板堆和第二钛板堆裸露在外部的侧面。

9.涂层预处理步骤:将经过所述涂敷涂层步骤的所述布料堆加热,使所述涂层干燥。

10.热处理步骤:将所述布料堆进行退火校平工艺。

11.拆卸剥离步骤:将经过所述热处理的所述布料堆吊出,拆卸所述配重块和所述分隔钢板,将所述第一板材堆和所述第二板材堆中的冷轧钛板逐片剥离。

12.在一种可能的实现方式中,钛板布料步骤具体包括:自下而上依次堆叠所述第一布料块和所述第二布料块,满足至少二层布料,在所述第二布料块的顶部设置所述配重块。

13.在一种可能的实现方式中,所述第一配重块和所述第二配重块的面积大于所述第一钛板堆的面积。

14.在一种可能的实现方式中,所述第一配重块和所述第二配重块的重量为0.8-1.2吨;所述定尺裁切的尺寸为1-3mm*1000-1100mm*300-500mm。

15.在一种可能的实现方式中,所述防氧化涂层为致密的氧化层,并且在所述布料堆进行所述热处理步骤后能够脱落。

16.在一种可能的实现方式中,所述冷轧钛板的厚度小于3.00mm。

17.在一种可能的实现方式中,所述退火校平工艺包括:

18.将所述布料堆置于大气炉中,以150—180℃/h的加热速度为升温至580-720℃,保温5-7小时,并开启热交换用炉盖板换热,以90-120℃/h的降温速度降至500℃时打开大气炉的炉门,降温至100℃以下时将所述布料堆从所述大气炉中取出。

19.第二方面,本技术提供一种冷轧钛板阻隔氧化退火校平系统,所述系统包括:

20.布料装置,用于将底板、第一钛板堆和第一分隔钢板配重块依次堆叠得到第一布料块;将第二分隔钢板和第二钛板堆依次堆叠得到第二布料块;将配重块堆叠在所述第二布料块的顶部,得到布料堆;其中,所述第一钛板堆和所述第二钛板堆为将定尺裁切的复数片冷轧钛板堆叠得到的;

21.涂层涂敷装置,用于将所述第一布料块和所述第二布料块的外表面均匀涂敷上防氧化涂层;

22.退火校平装置,用于将经过所述涂敷涂层步骤的所述布料堆加热至涂层干燥;以及用于对所述布料堆进行退火校平工艺。

23.在一种可能的实现方式中,所述涂层涂敷装置包括:涂敷机械臂和涂敷喷枪,所述涂敷机械臂与所述涂敷喷枪连接,所述涂敷喷枪的喷枪头通过导管与涂层乳液桶连接,通过电动加压实现所述涂层的雾状喷涂,用于隔离冷轧钛板与外界空气。

24.在一种可能的实现方式中,所述退火校平装置包括:大气炉;所述大气炉内的退火温度为580-720℃,保温5-7小时。

25.在一种可能的实现方式中,所述系统还包括拆卸装置;所述拆卸装置用于将经过所述退火校平工艺的所述布料堆从所述退火校平装置中取出,并拆卸所述配重块和所述分隔钢板,将所述第一钛板堆和所述第二钛板堆中的冷轧钛板逐片剥离。

26.在一种可能的实现方式中,可以基于第二方面提供的系统执行第一方面中任一所述的方法。

27.与现有技术相比,本技术的有益效果:

28.(1)本技术的技术方案无需酸洗,通过涂层涂敷步骤的冷轧钛板进行退火后,冷轧钛板的表面不会发生氧化,同时不影响钛板的热传导和受热均匀性,便于冷轧板材的后续加工;

29.(2)本技术的技术方案中涂敷涂层步骤简单易操作、成本低、适合批量工业生产。

附图说明

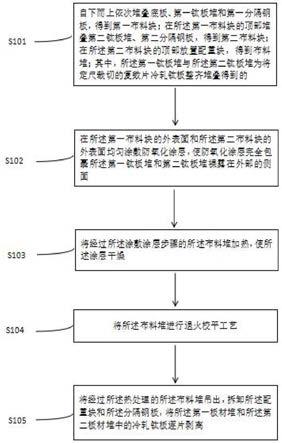

30.图1是本技术实施例提供的一种冷轧钛板阻隔氧化退火校平工艺的工艺流程图;

31.图2是本技术冷轧钛板布料与涂层涂敷装置示意图;

32.图3是本技术实施例提供的冷轧钛板退火校平工艺的温度曲线示意图。

具体实施方式

33.为进一步阐述本发明达成预定目所采取的技术手段及功效,以下结合附图1-3及实施例对本技术的具体实施方式、结构特征及其功效,详细说明如下。

34.请参见图1和图2,本技术实施例提供了一种冷轧钛板阻隔氧化退火校平工艺,包

括:

35.s101.钛板布料步骤:自下而上依次堆叠底板、第一钛板堆和第一分隔钢板,得到第一布料块;在所述第一布料块的顶部堆叠第二钛板堆、第二分隔钢板,得到第二布料块;在所述第二布料块的顶部放置配重块,得到布料堆;其中,所述第一钛板堆与所述第二钛板堆为将定尺裁切的复数片冷轧钛板整齐堆叠得到的。

36.s102.涂敷涂层步骤:在所述第一布料块的外表面和所述第二布料块的外表面均匀涂敷防氧化涂层,使防氧化涂层完全包裹所述第一钛板堆和第二钛板堆裸露在外部的侧面。

37.s103.涂层预处理步骤:将经过所述涂敷涂层步骤的所述布料堆加热,使所述涂层干燥。

38.s104.热处理步骤:将所述布料堆进行退火校平工艺。

39.s105.拆卸剥离步骤:将经过所述热处理的所述布料堆吊出,拆卸所述配重块和所述分隔钢板,将所述第一板材堆和所述第二板材堆中的冷轧钛板逐片剥离。

40.在一种示例中,钛板布料步骤具体包括:自下而上依次堆叠所述第一布料块和所述第二布料块,满足至少二层布料,在所述第二布料块的顶部设置所述配重块。

41.在一种示例中,所述配重块的面积大于所述第一钛板堆的面积。

42.在一种示例中,所述配重块的重量为0.8-1.2吨;所述定尺裁切的尺寸为1-10mm*1000-1100mm*300-500mm。

43.在一种示例中,所述冷轧钛板的厚度小于3.00mm。

44.在一种示例中,所述涂层预处理步骤中的加热装置可以为大气炉。

45.在一种示例中,所述防氧化涂层为致密的氧化层,并且在所述布料块进行所述热处理步骤后能够自然脱落。

46.在一种示例中,所述防氧化涂层在进行所述拆卸剥离步骤过程中,在机械的作用下进行拆卸剥离时涂层能够脱落。

47.在一种示例中,所述防氧化涂层可以为耐高温防氧化涂层,在冷轧钛板进行退火压校平的工艺过程中防氧化涂层不会脱落。

48.在一种示例中,涂敷在冷轧钛板的防氧化涂层脱落后不会对冷轧钛板的后续加工产生影响。

49.在一种示例中,参见图3,所述退火校平工艺包括:将所述布料堆置于大气炉中,以150—180℃/h的加热速度为升温至580-720℃,保温5-7小时,并开启热交换用炉盖板换热,以90-120℃/h的降温速度降至500℃时打开大气炉的炉门,降温至100℃以下时将所述布料堆从所述大气炉中取出。

50.本技术实施例提供了一种冷轧钛板阻隔氧化退火校平系统,所述系统包括:

51.布料装置,用于将底板、第一钛板堆和第一分隔钢板配重块依次堆叠得到第一布料块;将第二分隔钢板和第二钛板堆依次堆叠得到第二布料块;将配重块堆叠在所述第二布料块的顶部,得到布料堆;其中,所述第一钛板堆和所述第二钛板堆为将定尺裁切的复数片冷轧钛板堆叠得到的;

52.涂层涂敷装置,用于将所述第一布料块和所述第二布料块的外表面均匀涂敷上防氧化涂层;

53.退火校平装置,用于将经过所述涂敷涂层步骤的所述布料堆加热至涂层干燥;以及用于对所述布料堆进行退火校平工艺。

54.在一种示例中,所述涂层涂敷装置包括:涂敷机械臂和涂敷喷枪,所述涂敷机械臂与所述涂敷喷枪连接,所述涂敷喷枪的喷枪头通过导管与涂层乳液桶连接,通过电动加压实现所述涂层的雾状喷涂,用于隔离冷轧钛板与外界空气。

55.在一种示例中,预处理装置可以为大气炉的机械臂,用于将涂敷涂层后的第一布料块放置于大气炉中。

56.在一种示例中,所述退火校平装置包括:大气炉;所述大气炉内的退火温度为580-720℃,保温5-7小时。

57.在一种示例中,所述系统还包括拆卸装置;所述拆卸装置用于将经过所述退火校平工艺的所述布料堆从所述退火校平装置中取出,并拆卸所述配重块和所述分隔钢板,将所述第一钛板堆和所述第二钛板堆中的冷轧钛板逐片剥离。

58.与现有技术相比,本技术的有益效果:

59.(1)本技术的技术方案无需酸洗,通过涂层涂敷步骤的冷轧钛板进行退火后,冷轧钛板的表面不会发生氧化,同时不影响钛板的热传导和受热均匀性,便于冷轧板材的后续加工;

60.(2)本技术的技术方案中涂敷涂层步骤简单易操作、成本低、适合批量工业生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1