一种通用刃口处理夹具的制作方法

1.本发明涉及机械加工技术,尤其涉及一种通用刃口处理夹具。

背景技术:

2.刀具切削刃的形状及均匀性是刀具刃口质量的关键评判点,对切削质量至关重要。现有切削刃制备技术中,喷砂法因其切削刃形状好、效率高而得到广泛应用。现有喷砂技术中,有通过垂直销、覆盖网或磁体等几种将切削刀片限制在喷砂夹具中的方式。但垂直销不能阻止切削刀片的转动,覆盖网会导致部分切削刃被覆盖而得不到钝化,磁体的磁力比较低而固定不牢靠等。切削刀片在喷砂夹具中的不固定甚至发生转动,从而导致刃口钝化值不均匀,影响切削稳定性。

3.专利文献cn103313823a中公开了一种设备通过上下压力差固定硬质合金刀片,但针对特殊结构的倾斜倒棱刃的无孔切削刀片,无法使用。专利号为cn107498472a的发明专利公开了一种硬质合金刀片的刃口处理夹具,通过吸气的方式固定刀片,但对于带孔的刀片,这种方式并不适应。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种通过简单调节实现不同大小和形状的刀片固定的、可实现一次完成多片装夹,具有经济性和高效性的通用刃口处理夹具。

5.为解决上述技术问题,本发明采用以下技术方案:

6.一种通用刃口处理夹具,包括夹具本体和底座,所述底座设有平行的圆弧槽一和圆弧槽二,所述底座于圆弧槽一和圆弧槽二之外的部分设有网格孔,所述夹具本体包括方框以及设于方框内纵横交错的多个横隔板和多个纵隔板,所述横隔板与纵隔板之间围成装夹格间,所述横隔板与纵隔板的交叉处通过铰接连接,所述方框包括相互铰接的横梁一、纵梁一、横梁二、纵梁二,所述横梁一固定安装在底座上,所述横梁二与纵梁一的铰接处设有可在圆弧槽一内移动的移动部一,所述横梁二与纵梁二的铰接处设有可在圆弧槽二内移动的移动部二,所述横梁一与纵梁一的铰接点与圆弧槽一的弧心重合,所述横梁二与纵梁一的铰接点与圆弧槽二的弧心重合,所述横梁二与底座之间设有限制横梁二移动的止动结构。

7.作为上述技术方案的进一步改进:

8.所述横梁二与纵梁一通过螺栓一铰接,所述螺栓一的外螺纹穿过横梁二、纵梁一和圆弧槽一伸出底座下方,并通过螺母一锁紧,所述螺栓一位于圆弧槽一内的部分构成移动部一。

9.所述横梁二与纵梁二通过螺栓二铰接,所述螺栓二的外螺纹穿过横梁二、纵梁二和圆弧槽二伸出底座下方,并通过螺母二锁紧,所述螺栓二位于圆弧槽二内的部分构成移动部二。

10.所述螺栓一与螺母一、以及螺栓二与螺母二构成所述止动结构。

11.所述纵梁一与纵梁二上设有多个纵安装槽,各横隔板两端安装在对应的纵安装槽内。

12.所述横梁一、横梁二上设有多个横安装槽,各纵隔板两端安装在对应的横安装槽内。

13.所述横隔板上设有避让纵隔板的横缺口,所述纵隔板上设有避让横隔板的纵缺口。

14.所述横隔板与纵隔板通过销轴铰接;所述纵梁一和纵梁二均通过联接销铰接,两个联接销均与底座连接。

15.所述圆弧槽一与圆弧槽二的夹角均为β,所述纵梁一或纵梁二与横梁一之间的夹角为α,满足:0<β<90

°

,90

°‑

β≤α≤90

°

。

16.所述底座的长宽分别为l1、b1,所述网格孔的长宽分别为l2、b2,所述装夹格间的长宽分别为l3、b3,满足:l1+b1

×

cos(90

°

-β)<l2≤l1+b1,l1>b1,b2<b1,l3>b3。

17.与现有技术相比,本发明的优点在于:

18.本发明的通用刃口处理夹具,通过可摆动的平行四边形结构方框以及设于方框内的纵横交错的横隔板和纵隔板,形成的可变形的装夹隔间来安装刀片,可以实现不同大小和形状的刀片的固定,同时多装夹隔间的结构可实现一次完成多片装夹,具有经济性和高效性。

附图说明

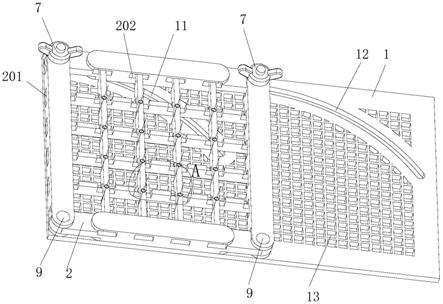

19.图1是本发明实施例1的通用刃口处理夹具的立体结构示意图。

20.图2是本发明实施例1的通用刃口处理夹具的主视图。

21.图3是本发明实施例1中夹具本体的结构示意图。

22.图4是本发明实施例1中底座的结构示意图。

23.图5是图1的a处放大图。

24.图6是本发明实施例1中装夹l形刀片的状态示意图。

25.图7是本发明实施例2中装夹t形刀片的状态示意图。

26.图8是本发明实施例3中装夹r形刀片的状态示意图。

27.图中各标号表示:

28.1、底座;101、联接孔;11、圆弧槽一;12、圆弧槽二;13、网格孔;2、方框;201、纵安装槽;202、横安装槽;21、横梁一;22、纵梁一;23、横梁二;24、纵梁二;3、横隔板;31、横缺口;32、横凸块;4、纵隔板;41、纵缺口;42、纵凸块;5、装夹格间;6、螺栓一;61、螺母一;7、螺栓二;71、螺母二;8、销轴;9、联接销;110、l形刀片;120、t形刀片;130、r形刀片。

具体实施方式

29.以下结合说明书附图和具体实施例对本发明作进一步详细说明。

30.实施例1

31.如图1至图5所示,本实施例的通用刃口处理夹具,包括夹具本体和底座1,底座1设有平行的圆弧槽一11和圆弧槽二12,底座1于圆弧槽一11和圆弧槽二12之外的部分设有网

格孔13,夹具本体包括方框2以及设于方框2内纵横交错的多个横隔板3和多个纵隔板4,横隔板3与纵隔板4之间围成装夹格间5,装夹格间5用来装夹刀片。横隔板3与纵隔板4的交叉处通过铰接连接。方框2包括相互铰接的横梁一21、纵梁一22、横梁二23、纵梁二24,横梁一21固定安装在底座1上,横梁二23与纵梁一22的铰接处设有可在圆弧槽一11内移动的移动部一,横梁二23与纵梁二24的铰接处设有可在圆弧槽二12内移动的移动部二,横梁一21与纵梁一22的铰接点与圆弧槽一11的弧心重合,横梁二23与纵梁一22的铰接点与圆弧槽二12的弧心重合,即方框2为可摆动的平行四边形结构。横梁二23与底座1之间设有限制横梁二23移动的止动结构。横隔板3的两端分别安装在纵梁一22和纵梁二24上,纵隔板4的两端分别安装在横梁一21和横梁二23上。

32.本实施例的通用刃口处理夹具,用于刀片的喷砂处理,多个刀片分别装夹在装夹格间5内,通过摆动横梁二23,以使方框2比作平行四边形运动,从而使装夹格间5相对于方框2是一个小型的可摆动的平行四边形,这样装夹格间5的形状发生变化,不仅可以夹紧刀片,还能适应不同的刀片的装夹。为此,方框2覆盖在网格孔13上方,网格孔13的长度大于方框2的长度,以使方框2旋转一定角度之后还能覆盖在网格孔13的上方,这样在对刀片进行喷砂时能够从网格孔13漏出。

33.本实施例中,横梁二23与纵梁一22通过螺栓一6铰接,螺栓一6的外螺纹穿过横梁二23、纵梁一22和圆弧槽一11伸出底座1下方,并通过螺母一61锁紧,螺栓一6位于圆弧槽一11内的部分构成移动部一。同理,横梁二23与纵梁二24通过螺栓二7铰接,螺栓二7的外螺纹穿过横梁二23、纵梁二24和圆弧槽二12伸出底座1下方,并通过螺母二71锁紧,螺栓二7位于圆弧槽二12内的部分构成移动部二。当需要摆动时,松开螺母一61和螺母二71,然后操作螺栓一6和螺栓二7沿着各自的圆弧槽移动,从而实现纵梁一22、纵梁二24的摆动,摆动至合适位置之后,再旋紧螺母一61和螺母二71即可锁定横梁二23。其中,螺栓一6与螺母一61、以及螺栓二7与螺母二71构成止动结构。

34.本实施例中,纵梁一22与纵梁二24上设有多个纵安装槽201,各横隔板3两端安装在对应的纵安装槽201内。横梁一21、横梁二23上设有多个横安装槽202,各纵隔板4两端安装在对应的横安装槽202内。通过安装槽的方式允许横隔板3和纵隔板4的两头是活动的,这样,横隔板3可以相对纵梁一22和纵梁二24发生位置变化,纵隔板4可以相对横梁一21、横梁二23发生位置变化。

35.本实施例中,横隔板3上设有避让纵隔板4的横缺口31,纵隔板4上设有避让横隔板3的纵缺口41。相邻两个横缺口31之间的凸部形成横凸块32,相邻两个纵缺口41之间的凸部形成纵凸块42,装夹格间5由两个横凸块32和两个纵凸块42围成,位于边沿部分的装夹隔间5由横凸块32、纵凸块42和纵梁一22或纵梁二24围成,以及由横凸块32、纵凸块42和横梁一21或横梁二23围成。

36.本实施例中,横隔板3与纵隔板4通过销轴8铰接。纵梁一22和纵梁二24均通过联接销9铰接,联接销9与底座1连接,底座1上设有可供联接销9穿过的联接孔101。

37.本实施例中,圆弧槽一11与圆弧槽二12的夹角均为β,β为锐角,优选范围为45

°

~60

°

。纵梁一22或纵梁二24与横梁一21之间的夹角为α,α为纵梁一22和纵梁二24的摆动角度,90

°‑

β≤α≤90

°

。

38.本实施例中,底座1的长宽分别为l1、b1,l1>b1,底座1为长方形。网格孔13的长宽

分别为l2、b2,网格孔13的区域小于底座1的整体。满足:l1+b1

×

cos(90

°

-β)<l2≤l1+b1,b2<b1,装夹格间5的长宽分别为l3、b3,l3>b3,即装夹格间5也是长方形。

39.参见图6,本实施例选用标准l形刀片110作为喷砂对象,l形刀片110的尺寸分别16.5

×

10

×

5mm(长

×

宽

×

高)。在α=90

°

时,将l形刀片110放置于各装夹格间5内,松开螺母一61和螺母二71,调节螺栓一6和螺栓二7在各圆弧形槽内的位置,装夹格间5内的刀片在纵隔板4的推动下发生位置变化并最终在α=76

°

(大致等于)时固定,此时l形刀片的上表面位于夹具本体上方1mm,刀片短边方向被两侧的纵隔板4夹紧于装夹格间5内,此时拧紧螺母,夹具进入工作状态。喷砂过程中,由于刀片固定且表面无覆盖,整个表面可接受均匀喷砂,且由于底座1具有网状结构,喷射液体迅速经由网格孔13流出,不会导致液体位置上升而削弱喷砂效果,喷砂完成后,松开各螺母,反向旋转,可轻松取出刀片。

40.实施例2

41.如图7所示,本实施例的通用刃口处理夹具与实施例1的区别仅在于:

42.本实施例中,仍采用与实施例1相同的夹具,选用标准t形刀片120作为喷砂对象,t形刀片的ic值和刀尖高尺寸分别为12.7mm和4.76mm。在α=90

°

时,将t形刀片放置于装夹格间5内,松开各螺母(61、71),调节螺栓(6、7)在各圆弧槽内的位置,装夹格间5内的刀片在纵隔板4的推动下发生位置变化并最终在α=60

°

(大致等于)时固定,如图7,此时t形刀片的刀尖位于夹具本体上方0.76mm,刀片的两个边夹紧被固定于装夹格间5内,此时拧紧螺母,夹具进入工作状态。喷砂完成后,松开各螺母,反向旋转,可轻松取出刀片。

43.实施例3

44.如图8所示,本实施例的通用刃口处理夹具与实施例1的区别仅在于:

45.本实施例中,采用与实施例1相同的夹具,选用标准r形刀片130作为喷砂对象,r形刀片的直径和高度分别为10mm和4.5mm。在α=90

°

时,将r形刀片放置于装夹格间5内,松开各螺母,调节螺栓在底座圆弧槽内的位置,装夹格间5内的刀片在纵隔板4的推动下发生位置变化并最终在α=43.5

°

时固定,如图8。此时r形刀片的刀尖位于夹具本体上方0.5mm,刀片被夹紧固定于纵隔板4内,此时拧紧各螺母,夹具进入工作状态。喷砂完成后,松开各螺母,反向旋转,可轻松取出刀片。

46.从上述各实施例不难看出,本发明的夹具由于夹具本体的形状和尺寸可调,对于不同形状和尺寸的刀片具有通用性,且与刀片是否有孔无关。

47.虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1