一种导电疏水涂层及其制备方法与流程

:

1.本发明涉及涂层技术领域,尤其涉及一种用于燃料电池双极板的导电疏水涂层及其制备方法。

背景技术:

2.燃料电池是一种新型能源,它可以将氢能直接转化为电能。由于其具有启动快、工作温度相对较低、对各种环境反应迅速、无污染、能效高等优点,在新能源汽车、固定以及便携式电源方面有着很好的应用前景。理想的双极板要求具有较高的耐腐蚀性、导电性和低成本等,而目前针对双极板涂层性能的改进方法工艺都较为复杂,增大了涂层制备的成本。

3.此外,燃料电池在工作中会生成水,若生成的水无法顺利排出,就会在流道槽底聚集,形成水淹,使反应物和反应产物进入出反应区域的通道被占据,从而影响燃料电池的性能和使用寿命。

技术实现要素:

4.为解决上述问题,本发明提供一种导电疏水涂层。

5.本发明的技术方案是这样实现:一种导电疏水涂层,包括连接层、导电耐蚀层和导电部,所述连接层分布在基材上表面,所述导电耐蚀层分布在所述连接层上表面;所述导电部为颗粒状,其嵌入所述导电耐蚀层中,使所述涂层的上表面形成凸起结构,且所述凸起结构的面积占所述涂层上表面面积的比例为60%~99%。

6.根据本发明的另一个实施例,进一步包括,所述导电部的材料为非晶态的钛合金,所述钛合金中掺杂选自于由铌、铬、钽、铜、铪、锆、钒、硅、硼、铱以及钌所组成的群组中的至少一种元素;当所述钛合金掺杂不超过4种所述元素时,钛含量为99at%-90at%;当所述钛合金掺杂五种或五种以上所述元素时,其掺杂的各所述元素的原子百分含量相等。

7.根据本发明的另一个实施例,进一步包括,所述导电耐蚀层分为第一导电耐蚀层和第二导电耐蚀层;所述第一导电耐蚀层的材料为a和b的混合物,a为一氧化钛或二氧化钛,b选自于由二氧化硅、五氧化二铌、二氧化钌以及三氧化二铬所组成的群组;所述第二导电耐蚀层的材料为非晶碳或非晶碳掺杂选自于由铂、金、钌、铱以及银所组成的群组中的至少一种元素,其中a在混合物中的质量比为80%~95%;所述导电部嵌在所述第一导电耐蚀层和所述第二导电耐蚀层中,并使所述涂层的上表面形成凸起结构。

8.根据本发明的另一个实施例,进一步包括,所述第一耐蚀层的厚度为20-200nm,采用电化学工作站进行动电位极化测试,其腐蚀电位为0.3-0.6v,腐蚀电流密度低于0.05μa/cm2,与碳纸的接触电阻低于5mω

·

cm2。

9.根据本发明的另一个实施例,进一步包括,所述第二耐蚀层的纳米硬度为20-50gpa。

10.根据本发明的另一个实施例,进一步包括,所述第二耐蚀层的厚度为20-200nm,采用电化学工作站进行动电位极化测试,其腐蚀电位为0.3-0.6v,腐蚀电流密度低于0.1μa/

cm2,与碳纸的接触电阻低于1mω

·

cm2。

11.根据本发明的另一个实施例,进一步包括,所述连接层的材料为镍合金,所述镍合金中掺杂选自于由铁、铬、银以及钯所组成的群组中的至少一种元素,所述镍合金中镍含量为50at%-99at%,所述连接层的厚度为20-200nm。

12.根据本发明的另一个实施例,进一步包括,所述导电部的高度为100-500nm。

13.此外,本技术还提供了一种导电疏水涂层的制备方法,包括以下步骤:

14.(1)将基材进行清洗,去除所述基材上的杂质;

15.(2)使用物理气相沉积或化学气相沉积的方法在所述基材表面沉积连接层;

16.(3)使用等离子体喷涂或阴极电弧离子镀方法在所述连接层的表面沉积导电部;

17.(4)在所述导电部及所述连接层上沉积耐蚀层。

18.根据本发明的另一个实施例,进一步包括,所述步骤(3)中,使用等离子体喷涂时,原材料为按照所述导电部的成分比例配制的粉末,所述粉末颗粒粒径在0.05~1μm;电弧电流150a~380a,工作气体为氩气和氢气;

19.使用阴极电弧离子镀时:采用弧源无过滤装置的弧源结构,原材料为按照所述导电部的成分比例冶炼的合金靶材,沉积时所述合金靶材的电流为180-360a,工作气体为氩气,沉积偏压为0v~-300v。

20.本发明的有益效果是:

21.(1)本发明提供了一种导电疏水涂层,通过设置颗粒状的导电部,增加导电耐蚀材料的接触面积,从而增强了涂层的导电耐蚀性能。导电部嵌在耐蚀层中,不易因摩擦而脱落,增加了涂层的耐磨性。

22.(2)导电部在涂层表面形成凸起结构,使涂层具有疏水性能,可有效改善涂层的疏水效果,水接触角在100-130

°

,有利于燃料电池工作中生成产物水的快速排出,利于系统水管理,提升电池性能、延长使用寿命。

23.(3)本技术导电耐蚀层分为第一导电耐蚀层和第二导电耐蚀层;所述第一导电耐蚀层的材料为a和b的混合物,a为一氧化钛或二氧化钛,b选自于由二氧化硅、五氧化二铌、二氧化钌以及三氧化二铬所组成的群组中的至少一种物质;所述第二导电耐蚀层的材料为非晶碳或非晶碳掺杂选自于由铂、金、钌、铱以及银所组成的群组中的至少一种元素,第二耐蚀层中非晶碳的引入可以辅助增强第一耐蚀层的耐蚀效果。

附图说明:

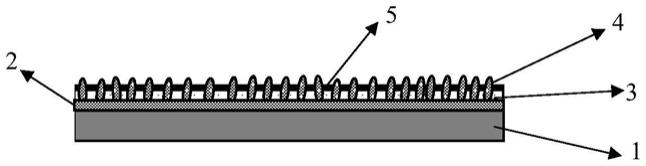

24.图1为本发明导电疏水涂层的结构示意图。

25.图中:1基体;2连接层;3第一导电耐蚀层;4导电部;5第二导电耐蚀层。

具体实施方式:

26.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易被本领域人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

27.实施例1

28.见图1,一种导电疏水涂层,包括连接层2、导电耐蚀层和导电部4,所述连接层2分布在所述基材1上表面,所述导电耐蚀层分布在所述连接层2上表面,所述导电部4为颗粒

状,其嵌入所述导电耐蚀层中,使所述涂层的上表面形成凸起结构,且所述凸起结构的面积占所述涂层上表面面积的比例为60%。

29.所述导电部4的材料为非晶态的钛合金,所述钛合金中掺杂选自于由铌、铬、钽、铜、铪、锆、钒、硅、硼、铱以及钌所组成的群组中的至少一种元素,当所述钛合金掺杂不超过4种所述元素时,钛含量为90at%-99at%。比如钛合金中掺杂铬、钽、铜、铪四种元素,钛含量为90at%;或钛合金中掺杂铜、铪、锆、钒四种元素,钛含量为95at%;或钛合金中掺杂铜、硅、铱三种元素,钛含量为97at%;或钛合金中掺杂铜、铬两种元素,钛含量为99at%;或钛合金中掺杂铬元素,钛含量为99at%。

30.当所述钛合金掺杂五种或五种以上所述元素时,其掺杂的各所述元素的原子百分含量相等。比如钛合金中掺杂铌、铬、钽、铜、铪五种元素,其中掺杂的铌、铬、钽、铜、铪五种元素的原子百分含量相等;或钛合金中掺杂铜、钒、硅、硼、铱、钌六种元素,其中掺杂的各元素原子百分含量相等;或钛合金中掺杂铜、铪、锆、钒、硅、硼、铱七种元素,其中掺杂的各元素的原子百分含量相等。

31.所述导电耐蚀层分为第一导电耐蚀层3和第二导电耐蚀层5;所述第一导电耐蚀层的材料为a和b的混合物,a为一氧化钛或二氧化钛,b选自于由二氧化硅、五氧化二铌、二氧化钌以及三氧化二铬所组成的群组,其中a在混合物中的质量比为80%~95%(比如80%、83%、88%、93%、95%)。

32.所述第二导电耐蚀层5的材料为非晶碳或非晶碳掺杂选自于由铂、金、钌、铱以及银所组成的群组中的至少一种元素;比如非晶碳掺杂铂和金,或非晶碳掺杂铂、金和钌,或非晶碳掺杂铱和银等;所述导电部4嵌在所述第一导电耐蚀层3和第二导电耐蚀层5中,并使所述涂层上表面形成所述凸起结构,且所述凸起结构的面积占所述涂层上表面面积的比例为60%。

33.所述第一耐蚀层的厚度为20nm,采用电化学工作站进行动电位极化测试,其腐蚀电位为0.3-0.6v,腐蚀电流密度低于0.05μa/cm2,(比如0.045μa/cm2、0.04μa/cm2、0.03ua/cm2、0.02ua/cm2、0.01ua/cm2等),与碳纸的接触电阻低于5mω

·

cm2。

34.所述第二耐蚀层的厚度为50nm,采用电化学工作站进行动电位极化测试,其腐蚀电位为0.3-0.6v,腐蚀电流密度低于0.1μa/cm2,(比如0.09μa/cm2、0.06μa/cm2、0.03μa/cm2、0.01μa/cm2等),与碳纸的接触电阻低于1mω

·

cm2。所述第二耐蚀层的纳米硬度为20gpa。

35.所述导电部的高度为100nm。

36.所述连接层的材料为镍合金,所述镍合金中掺杂选自于由铁、铬、银以及钯所组成的群组中的至少一种元素,比如镍合金中掺杂铁元素,镍合金中掺杂铁和铬元素,镍合金中掺杂铁和银元素,镍合金中掺杂铁、铬、银元素,或镍合金中掺杂由铁、银和钯元素等;镍合金中镍含量为50at%-99at%(比如50at%、60at%、70at%、80at%、99at%等),其余为其他元素。所述连接层的厚度为20-200nm(比如20nm、50nm、80nm、120nm、150nm、200nm)。

37.实施例2

38.本实例中,与实施例1不同的是,所述第二耐蚀层的纳米硬度为30gpa。所述第一耐蚀层的厚度为60nm,所述第二耐蚀层的厚度为20nm。所述导电部的高度为180nm,且所述凸起结构的面积占所述涂层上表面面积的比例为99%。

39.实施例3

40.本实例中,与实施例1不同的是,所述第二耐蚀层的纳米硬度为50gpa。所述第一耐蚀层3的厚度为80nm,所述第二耐蚀层5的厚度为200nm。所述导电部的高度为400nm,且所述凸起结构的面积占所述涂层上表面面积的比例为70%。

41.实施例4

42.本实例中,与实施例1不同的是,所述第二耐蚀层5的纳米硬度为35gpa。所述第一耐蚀层3的厚度为200nm,所述第二耐蚀层5的厚度为150nm。所述导电部的高度为500nm,且所述凸起结构的面积占所述涂层上表面面积的比例为80%。

43.实施例5

44.本实例中,导电疏水涂层包括连接层2、导电耐蚀层和导电部4,所述连接层2分布在基材1上表面,所述导电耐蚀层分布在所述连接层2上表面;所述导电部4为颗粒状,其嵌入所述导电耐蚀层中,使所述涂层的上表面形成凸起结构,且所述凸起结构的面积占所述涂层上表面面积的比例为60%~99%,(比如60%、70%、80%、90%、95%等)。所述导电耐蚀层为单层结构。

45.实施例6

46.本技术还提供了一种导电疏水涂层的制备方法,其特征在于:包括以下步骤:

47.(1)将基材1进行清洗,去除所述基材上的杂质;

48.(2)使用物理气相沉积或化学气相沉积的方法在基材上沉积连接层2;

49.(3)使用等离子体喷涂或阴极电弧离子镀方法在所述连接层2表面沉积导电部4;

50.其中,使用等离子体喷涂时,原材料为按照导电部4成分比例配制的粉末,粉末颗粒粒径在0.05~1μm;电弧电流150a~380a,工作气体为氩气和氢气;

51.使用阴极电弧离子镀时:采用弧源无过滤装置的弧源结构,原材料为按照导电部4成分比例冶炼的合金靶材,沉积时合金靶材电流为180-360a,工作气体为氩气,沉积偏压为0v~-300v。

52.(4)在所述导电部及所述连接层上沉积耐蚀层,包括使用pvd或cvd的方法依次沉积第一耐蚀层3和第二耐蚀层5。

53.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1