一种抗菌高熵合金及其制备方法

1.本发明属于高熵合金领域,具体涉及一种抗菌高熵合金及其制备方法。

背景技术:

2.随着社会经济的发展以及人们对安全和卫生健康问题的重视,抗菌合金材料日益受到市场的青睐。高熵合金作为近年来快速发展的新型合金材料,具有一些传统合金材料所不具备的优异性能,如高强度、耐高温氧化、耐腐蚀等,有望应用于家居建材、食品加工、工程设施装备等诸多领域。然而,高熵合金其本身并不具备抗菌功能,因此开发抗菌高熵合金具有重大的意义和价值。

3.通过向高熵合金中添加铜等抗菌元素能够赋予合金广谱长效的抗菌功能,为抑制微生物腐蚀提供了新思路。目前已有专利cn 111187964 b等。然而,利用传统工艺制备的粗晶含铜高熵合金通常需要较高的铜添加量才能保证较好的抗菌性能,而较高的铜添加量易发生偏析,难以制备得到成分、组织均匀的抗菌高熵合金,同时也会降低原高熵合金的耐蚀性和加工性能。

技术实现要素:

4.针对现有制备抗菌高熵合金的不足,本发明将机械合金化(ma)和放电等离子烧结(sps)相结合,提供一种低铜含量、成分及组织均匀、晶粒细小、性能优越的抗菌高熵合金及其制备方法。

5.为了解决上述技术问题,本发明提出一种抗菌高熵合金,该抗菌高熵合金含有质量比为95~99%的cocrfemnni高熵合金和1~5%的cu,其中,所述cocrfemnni高熵合金各组分含量为等摩尔比;所述的抗菌高熵合金的磨损率为(2.7~4.0)

×

10-4

mm3·

n-1

·

m-1

,腐蚀电流密度为2.3~4.5na/cm2,大肠杆菌抗菌率为59.2~93.9%,金黄色葡萄球菌抗菌率为73.0~99.8%。该抗菌高熵合金的制备方法,包括以下步骤:

6.(1)以cocrfemnni高熵合金粉和cu粉为原料,按质量百分比称取1~5%的铜粉和95~99%的cocrfemnni高熵合金粉并加入惰性气体保护的球磨罐中,球料质量比为(10~20)∶1,加入质量百分比为3~8%的无水乙醇作为控制剂,球磨转速为200~400转/分钟,球磨30~60小时后烘干得到粉料;

7.(2)将步骤(1)得到的粉料加入到模具中,再把模具放入放电等离子烧结炉中烧结,得到抗菌高熵合金;烧结的工艺参数为:压力≥30mpa,温度800~1000℃,保温时间为5~20分钟。

8.进一步讲,本发明所述的制备方法中,所述cocrfemnni高熵合金粉为气体雾化的cocrfemnni预合金粉末,纯度≥99%,粒度≤100μm;所述的cu粉的纯度≥99%,粒度≤100μm。

9.步骤(1)中,球磨的工艺条件优选为:球料质量比为10∶1,加入无水乙醇的质量百分比为5%,球磨转速为300转/分钟,球磨时间为45小时;步骤(2)中,烧结的工艺参数优选

为,所述压力为50mpa,温度为900℃,保温时间为8分钟。

10.本发明的有益效果是:

11.(1)本发明中的ma可以充分扩展各组元之间的固溶度,且采用ma制备的抗菌高熵合金粉末具有纳米尺寸的晶粒以及均匀的化学成分和显微组织;

12.(2)本发明中的sps制备抗菌高熵合金能快速实现致密化,避免烧结过程中晶粒的过度长大,从而获得更好的力学性能和抗菌性能。

13.综上,本发明采用ma+sps方法,制备出铜含量低、成分及组织均匀、晶粒尺寸细小、综合性能优异的抗菌高熵合金,能够满足恶劣环境的服役要求。

附图说明

14.图1为对比例1制备的cocrfemnni-0cu高熵合金(左)和实施例10制备的cocrfemnni-5cu抗菌高熵合金(右)与金黄色葡萄球菌及大肠杆菌共培养24h后的涂布照片。

15.图2为对比例1~2制备的cocrfemnni-0cu高熵合金和实施例8~10制备的cocrfemnni-xcu(x=1,3,5)抗菌高熵合金在1mol/l h2so4溶液中的动电位极化曲线图。

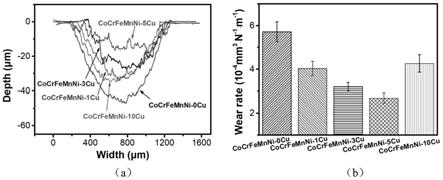

16.图3为对比例1~2制备的cocrfemnni-0cu高熵合金和实施例8~10制备的cocrfemnni-xcu(x=1,3,5)抗菌高熵合金的磨痕截面轮廓(a)及平均磨损率(b)。

具体实施方式

17.本发明一种抗菌高熵合金的设计思路是,通过在cocrfemnni高熵合金中加入质量百分比为1%~5%的cu制成,且采用ma+sps两步制备。本发明中所用的cocrfemnni高熵合金中的各组分含量为等摩尔比。制备时,称取cocrfemnni高熵合金粉和cu粉,在气体保护下进行球磨后得到粉料;再将粉料放入模具中,经放电等离子烧结后得到抗菌高熵合金。本发明的抗菌高熵合金具有广谱、长效的抗菌活性,同时兼具良好的耐磨性和耐蚀性,能够满足某些严苛条件下的服役要求。

18.下面结合附图及具体实施例对本发明做进一步的说明,但下述实施例绝非对本发明权利要求有任何限制。

19.对比例1、制备烧结态cocrfemnni-0cu合金。

20.按照各组分含量为等摩尔比将cocrfemnni粉末(纯度99.9%,粒度1μm)放入氩气保护的球磨罐,球料比为10:1,加入5wt.%无水乙醇作为控制剂,球磨转速为300转/分钟,球磨45h后烘干得到粉料;将粉料放入直径20mm的石墨模具中,再把模具放入放电等离子烧结炉中,先抽真空至6pa,然后充入氩气保护,再加压至50mpa并升温至900℃,保温8min,得到cocrfemnni合金,记为cocrfemnni-0cu合金。

21.对比例2、制备烧结态cocrfemnni-10cu合金。

22.按照各组分含量为等摩尔比将cocrfemnni粉末(纯度99.9%,粒度1μm)和10wt.%的cu粉(纯度99.9%,粒度1μm),放入氩气保护的球磨罐,球料比为10:1,加入5wt.%无水乙醇作为控制剂,球磨转速为300转/分钟,球磨45h后烘干得到粉料;将粉料放入直径20mm的石墨模具中,再把模具放入放电等离子烧结炉中,先抽真空至6pa,然后充入氩气保护,再加压至50mpa并升温至900℃,保温8min,得到cocrfemnni合金,记为cocrfemnni-10cu合金。

23.实施例1、机械合金化球磨制备粉料

24.按照各组分含量为等摩尔比将cocrfemnni粉末(纯度99.9%,粒度1μm)放入氩气保护的球磨罐,球料比为10:1,加入1wt.%无水乙醇作为控制剂,球磨转速为300转/分钟,球磨45h后烘干得到粉料。

25.实施例2、机械合金化球磨制备粉料

26.按照各组分含量为等摩尔比将cocrfemnni粉末(纯度99.9%,粒度1μm)放入氩气保护的球磨罐,球料比为10:1,加入10wt.%无水乙醇作为控制剂,球磨转速为300转/分钟,球磨45h后烘干得到粉料。

27.实施例3、机械合金化球磨制备粉料

28.按照各组分含量为等摩尔比将cocrfemnni粉末(纯度99.9%,粒度1μm)放入氩气保护的球磨罐,球料比为10:1,加入5wt.%无水乙醇作为控制剂,球磨转速为100转/分钟,球磨45h后烘干得到粉料。

29.实施例4、机械合金化球磨制备粉料

30.按照各组分含量为等摩尔比将cocrfemnni粉末(纯度99.9%,粒度1μm)放入氩气保护的球磨罐,球料比为10:1,加入5wt.%无水乙醇作为控制剂,球磨转速为500转/分钟,球磨45h后烘干得到粉料。

31.由上述实施例1-4可以得出,机械合金化球磨过程中,球磨参数能够影响粉末合金化进程的快慢。当控制剂为1wt.%(实施例1)时会导致粉末能量过高发生冷焊、引入污染物,粉末呈片状;当控制剂为10wt.%时(实施例2),球磨后的粉末会黏连在一起;当转速为100转/分钟(实施例3)则合金化效果不明显;当转速为500转/分钟(实施例4),则球磨后粉末颗粒度较大,存在轻微冷焊现象。因此,本发明中,在机械合金化球磨过程中,将控制剂的添加量控制在3~8wt.%,将转速控制在200~400转/分钟。

32.实施例5、制备烧结态cocrfemnni-1cu合金

33.(1)按照各组分含量为等摩尔比将cocrfemnni粉末(纯度99.9%,粒度1μm)放入氩气保护的球磨罐,球料比为10:1,加入5wt.%无水乙醇作为控制剂,球磨转速为250转/分钟,球磨45h后烘干得到粉料。

34.(2)将步骤(1)所得粉料放入直径20mm的石墨模具中,再把模具放入放电等离子烧结炉中,先抽真空至6pa,然后充入氩气保护,再加压至50mpa并升温至700℃,保温8min,得到的合金记为cocrfemnni-1cu合金。

35.实施例6、制备烧结态cocrfemnni-1cu合金

36.(1)按照各组分含量为等摩尔比将cocrfemnni粉末(纯度99.9%,粒度1μm)放入氩气保护的球磨罐,球料比为10:1,加入5wt.%无水乙醇作为控制剂,球磨转速为300转/分钟,球磨45h后烘干得到粉料。

37.(2)将步骤(1)所得粉料放入直径20mm的石墨模具中,再把模具放入放电等离子烧结炉中,先抽真空至6pa,然后充入氩气保护,再加压至50mpa并升温至1100℃,保温8min,得到的合金记为cocrfemnni-1cu合金。

38.实施例7、制备烧结态cocrfemnni-1cu合金

39.(1)按照各组分含量为等摩尔比将cocrfemnni粉末(纯度99.9%,粒度1μm)放入氩气保护的球磨罐,球料比为10:1,加入5wt.%无水乙醇作为控制剂,球磨转速为300转/分

钟,球磨45h后烘干得到粉料。

40.(2)将步骤(1)所得粉料放入直径20mm的石墨模具中,再把模具放入放电等离子烧结炉中,先抽真空至6pa,然后充入氩气保护,再加压至20mpa并升温至900℃,保温8min,得到的合金记为cocrfemnni-1cu合金。

41.由上述实施例5和7可以得出,放电等离子烧结过程中,烧结参数会影响合金的性能。烧结温度为700℃(实施例5)或烧结压力为20mpa(实施例7)时均可降低其致密度,进而降低合金耐磨性;烧结温度为1100℃(实施例6)时,晶粒发生一定长大现象,导致其性能降低。因此,本发明中,在放电等离子烧结过程中,将烧结温度限定在800~1000℃,将烧结压力控制在30~50mpa。

42.实施例8、制备烧结态cocrfemnni-1cu合金

43.(1)称取99wt.%的cocrfemnni粉末(纯度99.9%,粒度1μm)和1wt.%的cu粉(纯度99.9%,粒度1μm),放入氩气保护的球磨罐,球料比为10:1,加入5wt.%无水乙醇作为控制剂,球磨转速为300转/分钟,球磨45h后烘干得到cocrfemnni-1cu粉料;

44.(2)将步骤(1)所得粉料放入直径20mm的石墨模具中,再把模具放入放电等离子烧结炉中,先抽真空至6pa,然后充入氩气保护,再加压至50mpa并升温至900℃,保温8min,得到的合金记为cocrfemnni-1cu合金。

45.实施例9、制备烧结态cocrfemnni-3cu合金

46.(1)称取97wt.%的cocrfemnni粉末(纯度99.9%,粒度1μm)和3wt.%的cu粉(纯度99.9%,粒度1μm),放入氩气保护的球磨罐,加入5wt.%无水乙醇作为控制剂,球料比为10:1,转速为300转/分钟,球磨45h后烘干得到cocrfemnni-1cu粉料;

47.(2)将步骤(1)所得粉料放入直径20mm的石墨模具中,再把模具放入放电等离子烧结炉中,先抽真空至6pa,然后充入氩气保护,再加压至50mpa并升温至900℃,保温8min,得到的合金记为cocrfemnni-3cu合金。

48.实施例10、制备烧结态cocrfemnni-5cu合金

49.(1)称取95wt.%的cocrfemnni粉末(纯度99.9%,粒度1μm)和5wt.%的cu粉(纯度99.9%,粒度1μm),放入氩气保护的球磨罐,加入5wt.%无水乙醇作为控制剂,球料比为10:1,转速为300转/分钟,球磨45h后烘干得到cocrfemnni-5cu粉料;

50.(2)将粉料放入直径20mm的石墨模具中,再把模具放入放电等离子烧结炉中,先抽真空至6pa,然后充入氩气保护,再加压至50mpa并升温至900℃,保温8min,得到的合金记为cocrfemnni-5cu合金。

51.将上述对比例1~2和实施例8~10分别得到的合金进行耐蚀性、耐磨性和抗菌性能测试,检测方法分别如下:

52.1、抗菌性能检测

53.(1)切取“ma+sps”制备的cocrfemnni-xcu抗菌高熵合金试样,并以对比例制备得到的cocrfemnni高熵合金(即cocrfemnni-0cu合金)为对照样,试样尺寸均为对试样进行机械抛光、清洗干净。

54.(2)采用覆膜法对试样进行抗菌实验。细菌(大肠杆菌或金黄色葡萄球菌)的初始浓度均为107cfu/ml并取50μl置于试样表面,在磷酸缓冲盐溶液(pbs)(nacl 8.0g/l,kcl0.2g/l,na2hpo

4 1.56g/l,kh2po

4 0.2g/l)中进行恒温培养,培养时间为1天,涂板后再

培养1天,最后对活菌进行计数;按下述公式计算抗菌率:抗菌率(%)=[(对照样品表面活菌数-抗菌高熵合金表面活菌数)/对照样品表面活菌数]

×

100%,其中,样品表面活菌数是指在样品上进行细菌培养后附着在样品表面的细菌活菌数。

[0055]

2、耐腐蚀性能测试

[0056]

切取“ma+sps”制备的各实施例的cocrfemnni-xcu抗菌高熵合金试样和cocrfemnni高熵合金(即对比例制备得到的对照样cocrfemnni-0cu合金),试样尺寸均为对试样进行机械抛光、清洗;利用电化学工作站,在30℃恒温条件下测试合金试样在1mol/lh2so4溶液中的动电位极化曲线,得到腐蚀电流密度,以此定量评价不同铜含量抗菌高熵合金的耐酸蚀能力。电位扫描范围为(-1.5)~0.4v,扫描速率为5mv/s。

[0057]

3、摩擦磨损性能测试

[0058]

切取“ma+sps”制备的cocrfemnni-xcu抗菌高熵合金试样和cocrfemnni高熵合金(对照样,即cocrfemnni-0cu合金),试样尺寸均为对试样进行机械抛光、清洗;利用转动式摩擦磨损试验机,采用球/板接触方式,以直径为6mm的wc-co硬质合金球作为对磨副,所有摩擦试验条件均为干摩擦滑动,温度为室温,相对湿度50

±

20%,载荷5n,转速200转/分钟。磨损体积采用三维白光干涉仪测量。

[0059]

对合金进行耐蚀性、耐磨性和抗菌性能测试,经检测,其腐蚀电流密度、磨损率及抗菌率数据如表1所示。

[0060]

图1示出了对比例1制备得到的cocrfemnni合金(左)和实施例9制备得到的cocrfemnni-5cu抗菌高熵合金(右)与金黄色葡萄球菌及大肠杆菌共培养24h后的涂布照片。图2示出了对比例1、2和实施例8~10制备的cocrfemnni-xcu(x=0,10,1,3,5)合金在1mol/l h2so4溶液中的动电位极化曲线图。图3示出了对比例1、2和实施例8~10制备的cocrfemnni-xcu(x=0,10,1,3,5)合金的磨痕截面轮廓(a)及平均磨损率(b)。

[0061]

表1:对比例1-2和实施例8-10制备的高熵合金的耐蚀性、耐磨性及抗菌性能测试结果

[0062][0063]

从表1、图1-3可得,本发明制备方法所得抗菌高熵合金,经检测,其磨损率为(2.7~4.0)

×

10-4

mm3·

n-1

·

m-1

,腐蚀电流密度为2.3~4.5na/cm2,大肠杆菌抗菌率为59.2~93.9%,金黄色葡萄球菌抗菌率为73.0~99.8%。本发明的抗菌高熵合金具有广谱、长效的抗菌活性,同时兼具良好的耐磨性和耐蚀性。

[0064]

随着铜含量的增加,其磨损率先降低后升高,当铜含量增加至5wt.%时,其磨损率最低,具有最佳的耐磨性;随着铜含量的增加,其自腐蚀电流密度逐渐降低,当铜含量增加至5%时,其自腐蚀电流密度最低,具有良好的耐蚀性;随着铜含量的增加,其抗菌率逐渐提

高。因为,本发明中,将铜元素的添加量限定在1~5wt.%范围,综合可知,添加5wt.%的铜元素,综合性能较好。

[0065]

尽管上面结合附图对本发明进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨的情况下,还可以做出很多变形,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1