一种多晶立方氮化硼复合材料及其制备方法与应用与流程

1.本技术涉及复合材料领域,特别涉及一种多晶立方氮化硼复合材料及其制备方法与应用。

背景技术:

2.立方氮化硼复合材料是一种具有优异性能的新型刀具材料,使切削技术发生了革命性变化,它为淬火硬材料提供了一种经济而高效的切削手段。实践证明,立方氮化硼复合材料刀具的成效不仅可提高产品的加工质量,而且也可提高经济效益。因此,随着现代制造业的快速发展,超硬刀具的生产及应用也逐年快速增长。

3.但是,国产立方氮化硼复合材料的耐磨性与国外同类产品相比尚有一定差距。

技术实现要素:

4.本技术的主要目的是提供一种多晶立方氮化硼复合材料及其制备方法与应用,旨在解决现有技术中立方氮化硼复合材料耐磨性不足的技术问题。

5.为实现上述目的,本技术提出了一种多晶立方氮化硼复合材料,包括:硬质合金基体和通过烧结复合在所述硬质合金基体上表面的多晶立方氮化硼复合材料主体;

6.所述多晶立方氮化硼复合材料主体包括:以立方氮化硼晶粒为主体,通过黏结剂烧结而成;

7.所述立方氮化硼晶粒包括:晶粒粒径为0.1~3μm的立方氮化硼晶粒和晶粒粒径为5~20μm的立方氮化硼晶粒。

8.作为本技术一些可选实施方式,所述多晶立方氮化硼复合材料主体形成工作表面的暴露表面和外围侧边缘。

9.作为本技术一些可选实施方式,所述黏结剂包括陶瓷黏结剂。

10.作为本技术一些可选实施方式,所述陶瓷黏结剂包括:碳化物、硼化物和硅化物中的至少一种。

11.作为本技术一些可选实施方式,所述陶瓷黏结剂的质量为所述立方氮化硼晶粒质量的6~12%。

12.作为本技术一些可选实施方式,所述硬质合金基体包括:碳氮化钛、二硼化钛、氮化铝、氧化铝、钴和碳化钨中的至少一种。

13.作为本技术一些可选实施方式,所述硬质合金基体包括:12-25wt%碳氮化钛和75-88wt%二硼化钛。

14.基于同样的发明思路,本技术还提供了一种如上所述多晶立方氮化硼复合材料的制备方法,包括以下步骤:

15.将所述立方氮化硼晶粒和黏结剂混合,获得多晶立方氮化硼复合材料主体;

16.将所述多晶立方氮化硼复合材料主体与硬质合金基体压制成块后进行真空热处理,烧结成型,获得多晶立方氮化硼复合材料。

17.作为本技术一些可选实施方式,所述真空热处理的处理条件包括:

18.真空处理压力为5.5~6.5gpa,处理温度为1680~1850k,处理时间为1.6~1.8h。

19.基于同样的发明思路,本技术还提供了一种如上所述的多晶立方氮化硼复合材料的应用,其特征在于,将所述多晶立方氮化硼复合材料用于制造钻探地面的旋转剪切钻头或冲击钻头。

20.本技术所述多晶立方氮化硼复合材料以晶粒粒径为0.1~3μm的立方氮化硼晶粒和晶粒粒径为5~20μm的立方氮化硼晶粒作为混合晶粒作为主体,通过黏结剂烧结而成;本技术所述的多晶立方氮化硼复合材料通过改进原料组分,提高了多晶立方氮化硼复合材料的致密度,因此显著提升了多晶立方氮化硼复合材料的耐磨性能。

附图说明

21.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

22.图1为本技术实施例所述多晶立方氮化硼复合材料的结构示意图;

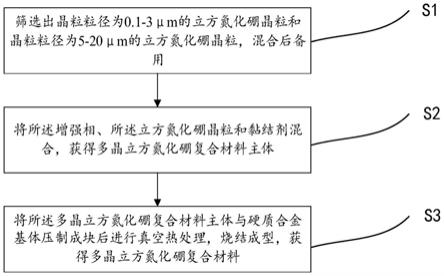

23.图2为本技术实施例所述多晶立方氮化硼复合材料的制备方法流程示意图。

24.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.立方氮化硼复合材料是一种具有优异性能的新型刀具材料,使切削技术发生了革命性变化,它为淬火硬材料提供了一种经济而高效的切削手段。实践证明,立方氮化硼复合材料刀具的成效不仅可提高产品的加工质量,而且也可提高经济效益。因此,随着现代制造业的快速发展,超硬刀具的生产及应用也逐年快速增长。

27.但是,国产立方氮化硼复合材料的耐磨性与国外同类产品相比尚有一定差距。

28.参照图1,本技术所述的一种多晶立方氮化硼复合材料,包括:硬质合金基体和通过烧结复合在所述硬质合金基体上表面的多晶立方氮化硼复合材料主体;

29.所述多晶立方氮化硼复合材料主体包括:以立方氮化硼晶粒为主体,通过黏结剂烧结而成;

30.所述立方氮化硼晶粒包括:晶粒粒径为0.1~3μm的立方氮化硼晶粒和晶粒粒径为5~20μm的立方氮化硼晶粒。

31.本技术在发明过程中,结合超硬材料烧结体的理论和实际生产发现,复合材料中的cbn-cbn之间大多未直接成键,而是通过所谓黏结相连。而cbn与cbn、黏结相和cbn之间在相当大的程度上是机械地相互镶嵌,得到一种致密体。而这种致密体的耐磨性极大地依赖于自身致密度的大小。而本技术所述晶粒粒径为0.1~3μm和5~20μm的立方氮化硼晶粒比

表面积较大,因此在合成烧结过程中其固相扩散速度大,从而提高了复合材料的致密度。另一方面,采用混合粒度的立方氮化硼晶粒,提高了立方氮化硼晶粒自身的堆积密度,缩小其空隙,从而提高了其耐磨性。所述多晶立方氮化硼复合材料主体形成工作表面的暴露表面和外围侧边缘。

32.作为本技术一些可选实施方式,所述黏结剂包括陶瓷黏结剂。陶瓷材料具有高耐热性、较高的热传导性、高耐磨性以及高硬度等特性,作为一种要求的黏结剂,陶瓷材料可以弥散和充填在立方氮化硼颗粒的间隙之间,形成连续的结合相,在较低温度下陶瓷颗粒与立方氮化硼颗粒亦可反应获得一种性能优良、结合强度较高的物质,从而提高其接触面的粘结强度。在多晶立方氮化硼复合材料的实际应用中,当所述多晶立方氮化硼复合材料高速切削过程中,在多晶立方氮化硼的立方氮化硼颗粒和黏结剂颗粒的结合处,会因线膨胀系数差异而产生的热胀冷缩间隙,相互键合的晶粒之间的间隙可以部分填充有非超硬相材料,如本技术所述的陶瓷颗粒。所述陶瓷颗粒将融入所述热胀冷缩间隙中,从而减少了孔洞空隙的产生,进而提高了复合材料的致密度,由于增加了所述多晶立方氮化硼复合材料的耐磨性能。

33.作为本技术一些可选实施方式,所述黏结剂平铺与所述硬质合金基体的表面,所述表面包括平坦部分以及不平坦部分尽可能使多晶立方氮化硼复合材料与硬质合金基体完全黏合,从而得到稳固性能更好的多晶立方氮化硼复合材料。作为本技术一些可选实施方式,所述陶瓷黏结剂包括:碳化物、硼化物和硅化物中的至少一种。合适的黏结剂能促进立方氮化硼尽力的相互长大,从而提高所述多晶立方氮化硼复合材料的耐磨性能。在本技术一些可选实施方式中,所述陶瓷黏结剂的质量为所述立方氮化硼晶粒质量的6~12%。本技术人在发明过程中发现,如果黏结剂太少,则立方氮化硼晶粒表面黏结剂分布不均匀,会出现黏结层过薄,从而影响黏结强度,造成多晶立方氮化硼复合材料耐磨性降低。而如果黏结剂太多,则立方氮化硼晶粒的占比则会降低,且黏结相的强度较立方氮化硼晶粒的强度低,同样会造成多晶立方氮化硼复合材料的耐磨性降低;因此恰当的黏结剂用量至关重要。

34.作为本技术一些可选实施方式,所述硬质合金基体包括:12-25wt%碳氮化钛和75-88wt%二硼化钛。其中,所述碳氮化钛和二硼化钛的晶粒粒度不同,将晶粒粒度不同的硬质合金进行混合使用,是由于在烧结时,钴往立方氮化硼层中渗透,高压保证了多晶立方氮化硼中只会存在钴和立方氮化硼,而且由于有些基体晶粒较小,故增大了烧结时钴往多晶立方氮化硼中的迁移难度,使得多晶立方氮化硼中的钴含量相比常规基体有显著降低,显著提高了多晶立方氮化硼复合材料的耐热性、耐磨性和使用寿命。

35.优选地,所述第一硬质合金与多晶立方氮化硼复合材料主体进行接触,因为晶粒较小,故与聚晶立方氮化硼层的热膨胀系数相差较小,因此在界面产生的残余应力也比常规基体的要小,有利于提高多晶立方氮化硼复合材料的抗冲击性;同时第一硬质合金由于增大了多晶立方氮化硼复合材料烧结时钴往聚晶立方氮化硼层中的迁移难度,使得多晶立方氮化硼复合材料中的钴含量相比常规基体有显著降低,可显著提高复合材料产品的耐热性、耐磨性和使用寿命;第一硬质合金本身的硬度、强度和耐腐蚀性也比常规基体有明显提高,减少了多晶立方氮化硼复合材料在井下使用时受到冲蚀、磨损和腐蚀所导致的早期损坏的可能性。

36.为便于本领域技术人员实施,本技术还提出了一种如上所述多晶立方氮化硼复合

材料的制备方法,如图2所示,包括以下步骤:

37.将所述立方氮化硼晶粒和黏结剂混合,获得多晶立方氮化硼复合材料主体;

38.将所述多晶立方氮化硼复合材料主体与硬质合金基体压制成块后进行真空热处理,烧结成型,获得多晶立方氮化硼复合材料。

39.本技术人在发明过程中发现:经过真空热处理,清理了在压制过程中各成分吸附的气体杂质,从而提高了各成分活性,增加了其烧结性能,得到致密度更高的复合材料,从而提高了所述复合材料的耐磨性。尤其是在绝对真空度为25~28kpa,处理温度为660~670℃,处理时间为1.6~1.8h处理,可以使得最终获得的多晶立方氮化硼复合材料中的各成分颗粒彼此更加紧密,中间的孔隙减少,从而得到致密度更高的复合材料,即耐磨性更高的复合材料。

40.作为本技术一些可选实施方式,在所述将所述立方氮化硼晶粒和黏结剂混合,获得多晶立方氮化硼复合材料主体的步骤之前,还包括:

41.筛选出晶粒粒径为0.1~3μm的立方氮化硼晶粒和晶粒粒径为5~20μm的立方氮化硼晶粒,混合后备用;

42.为了实现上述目的,本技术还提出了一种如上所述的多晶立方氮化硼复合材料的应用,将所述多晶立方氮化硼复合材料用于制造钻探地面的旋转剪切钻头或冲击钻头。

43.下面将结合具体实施例对本技术所述方案进行详细说明:

44.实施例1

45.本实施例所述的多晶立方氮化硼复合材料包括硬质合金基体和通过烧结复合在所述硬质合金基体上表面的多晶立方氮化硼复合材料主体。所述多晶立方氮化硼复合材料主体包括:立方氮化硼晶粒,陶瓷黏结剂;所述立方氮化硼晶粒包括:晶粒粒径为0.1~3μm的立方氮化硼晶粒和晶粒粒径为5~20μm的立方氮化硼晶粒。

46.上述多晶立方氮化硼复合材料通过下述步骤制备而得:

47.将所述立方氮化硼晶粒和黏结剂混合,获得多晶立方氮化硼复合材料主体;

48.将所述多晶立方氮化硼复合材料主体与硬质合金基体压制成块后,在绝对真空度为5.8kpa、处理温度为1680k的条件下进行真空热处理1.6h,烧结成型,获得多晶立方氮化硼复合材料。

49.实施例2

50.本实施例所述的多晶立方氮化硼复合材料包括硬质合金基体和通过烧结复合在所述硬质合金基体上表面的多晶立方氮化硼复合材料主体。所述多晶立方氮化硼复合材料主体包括:立方氮化硼晶粒,陶瓷黏结剂;所述立方氮化硼晶粒包括:晶粒粒径为0.1~3μm的立方氮化硼晶粒和晶粒粒径为5~20μm的立方氮化硼晶粒。

51.上述多晶立方氮化硼复合材料通过下述步骤制备而得:

52.将所述立方氮化硼晶粒和黏结剂混合,获得多晶立方氮化硼复合材料主体;

53.将所述多晶立方氮化硼复合材料主体与硬质合金基体压制成块后,在绝对真空度为5.5kpa、处理温度为1700k的条件下进行真空热处理1.7h,烧结成型,获得多晶立方氮化硼复合材料。

54.实施例3

55.本实施例所述的多晶立方氮化硼复合材料包括硬质合金基体和通过烧结复合在

所述硬质合金基体上表面的多晶立方氮化硼复合材料主体。所述多晶立方氮化硼复合材料主体包括:立方氮化硼晶粒,陶瓷黏结剂;所述立方氮化硼晶粒包括:晶粒粒径为0.1~3μm的立方氮化硼晶粒和晶粒粒径为5~20μm的立方氮化硼晶粒。

56.上述多晶立方氮化硼复合材料通过下述步骤制备而得:

57.将所述立方氮化硼晶粒和黏结剂混合,获得多晶立方氮化硼复合材料主体;

58.将所述多晶立方氮化硼复合材料主体与硬质合金基体压制成块后,在绝对真空度为6.1kpa、处理温度为1800k的条件下进行真空热处理1.65h,烧结成型,获得多晶立方氮化硼复合材料。

59.实施例4

60.本实施例所述的多晶立方氮化硼复合材料包括硬质合金基体和通过烧结复合在所述硬质合金基体上表面的多晶立方氮化硼复合材料主体。其中,所述硬质合金基体包括:晶粒粒度为0.8μm的第一硬质合金和晶粒粒度>1.7μm的第二硬质合金;所述多晶立方氮化硼复合材料主体包括:立方氮化硼晶,陶瓷黏结剂;所述立方氮化硼晶粒包括:晶粒粒径为0.1~3μm的立方氮化硼晶粒和晶粒粒径为5~20μm的立方氮化硼晶粒。

61.上述多晶立方氮化硼复合材料通过下述步骤制备而得:

62.将所述立方氮化硼晶粒和黏结剂混合,获得多晶立方氮化硼复合材料主体;

63.将所述多晶立方氮化硼复合材料主体与硬质合金基体压制成块后,在绝对真空度为6.4kpa、处理温度为1750k的条件下进行真空热处理1.72h,烧结成型,获得多晶立方氮化硼复合材料。

64.实施例5

65.本实施例所述的多晶立方氮化硼复合材料包括硬质合金基体和通过烧结复合在所述硬质合金基体上表面的多晶立方氮化硼复合材料主体。所述多晶立方氮化硼复合材料主体包括:立方氮化硼晶粒,陶瓷黏结剂;所述立方氮化硼晶粒包括:晶粒粒径为0.1~3μm的立方氮化硼晶粒和晶粒粒径为5~20μm的立方氮化硼晶粒。

66.上述多晶立方氮化硼复合材料通过下述步骤制备而得:

67.将所述立方氮化硼晶粒和黏结剂混合,获得多晶立方氮化硼复合材料主体;

68.将所述多晶立方氮化硼复合材料主体与硬质合金基体压制成块后,在绝对真空度为6.5kpa、处理温度为1850k的条件下进行真空热处理1.8h,烧结成型,获得多晶立方氮化硼复合材料。

69.下面将本技术实施例1-5所述制得的多晶立方氮化硼复合材料和现有技术中的复合材料(表格中简称为对比例)进行性能对比,测试获得的复合材料的磨耗比作,结果如表1所示:

70.表1:

71.实施例磨耗比实施例11:11000实施例21:11055实施例31:11170实施例41:11163实施例51:11186

对比例8600

72.通过上表可以看出,与现有技术的复合材料相比,本技术所述多晶立方氮化硼复合材料以晶粒粒径为0.1~3μm的立方氮化硼晶粒和晶粒粒径为5~20μm的立方氮化硼晶粒作为混合晶粒作为主体,通过黏结剂烧结而成;本技术所述的多晶立方氮化硼复合材料通过改进原料组分,提高了多晶立方氮化硼复合材料的致密度,因此显著提升了多晶立方氮化硼复合材料的耐磨性能。

73.将本实施例所述的多晶立方氮化硼复合材料应用于制备切割元件,所述切割元件可以设计为圆柱形,当所述切割元件的硬质合金基体通常为圆柱形,并具有外围表面和外围的上边缘。前刀面是指当使用切割机从物体上切割材料时,被切割的切屑流过的一个或多个表面,前刀面指导新形成的切屑流。前刀面通常也称为切削元件的顶面或工作面,所述工作表的边缘称为边缘切割面,旨在对使用中的物体进行切割。应当理解,如本文所用,术语“切削刃”是指在刀具的任何特定阶段或在多于一个阶段的切削磨损直至刀具故障之前,在功能上如上定义的实际切削刃,但不限于切割器处于基本未使用或未使用的状态。如本文中所使用的,“碎片”是通过多晶复合结构从被切割的物体的工作表面去除的物体的碎片。如本文所使用的,“磨损痕迹”是在使用中通过去除由于刀具的磨损引起的一定量的刀具材料而形成的刀具的表面。侧面可能包括磨损痕迹。当刀具在使用中磨损时,可以逐渐从靠近切削刃的位置去除材料,从而随着磨损痕迹的形成不断重新定义切削刃,前刀面和后刀面的位置和形状。

74.所述切割元件可以将其安装在诸如拉力钻头之类的钻头本体中,并且可以适合用作例如钻入地下的钻头的切削刀片。与硬质合金基体相对的多晶立方氮化硼复合材料主体的暴露顶面形成切割面,也称为工作面,是指其边缘与其一起的表面,在使用中进行切割。

75.在实际应用中,所述切割元件可以是圆柱形,也可以是梯形,还可以是其他立方形;所述硬质合金基体和通过烧结复合在所述硬质合金基体上表面的多晶立方氮化硼复合材料主体通过黏结剂进行连接,而所述硬质合金基体与黏结剂之间的连接界面可以是平面也可以是非平面还可以弧面等任何形状,所述多晶立方氮化硼复合材料主体和黏结剂之间的连接界面可以是平面也可以是非平面还可以弧面等任何形状;以满足在实际应用中所述切割元件的应用场景。

76.以上所述仅为本技术的可选实施例,并非因此限制本技术的专利范围,凡是在本技术的发明构思下,利用本技术说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1