一种汽车底盘梁铝合金及其生产工艺的制作方法

1.本发明属于铝合金制备技术领域,具体地,涉及一种汽车底盘梁铝合金及其生产工艺。

背景技术:

2.铝合金具有密度低、导热导电性能好、耐腐蚀、比强度高,以及可塑性强和制造成本相对较低等优点,在市场上享有广泛的应用范围,尤其是对于质量因素较敏感的航空航天、军事以及汽车制造等领域。目前,随着工业的迅速发展,铝合金零部件逐渐呈现出结构轻量化、性能复合化的发展趋势,出于安全性、经济性和环保考虑,汽车的车身制造中大量采用轻量化材料,因此,铝合金薄钢板在汽车车身制造过程中得到大量的应用,尤其是用作汽车底盘梁使用,作为汽车底盘梁使用的铝合金要求具有高的耐冲击等力学性能,但是现有的铝合金在实际应用过程中常常会产生诸如起皱、破裂、回弹、剥落腐蚀等成型缺陷,这种问题的出现由多种因素影响,但是较为突出的因素在于铝合金热处理工艺的不合理性,而淬火过程却是决定热处理过程成败的重要因素,淬火的温度、时长、淬火介质的选择都会影响整个铝合金热处理过程,因此,如何对铝合金淬火工艺的改善是制备出性能优异铝合金材料的关键因素。

技术实现要素:

3.为了解决背景技术中提到的技术问题,本发明提供一种汽车底盘梁铝合金及其生产工艺。

4.本发明的目的可以通过以下技术方案实现:

5.一种汽车底盘梁铝合金,包括以下重量百分比的元素:cu0.1-0.3%、mg0.3-1.5%、zn4.0-5.0%、zr0.1-0.14%、ti≤0.1%、fe0.3-0.7%、si≤0.6%、cr≤0.1%、mn0.4-1.0%,余量为al。

6.该汽车底盘梁铝合金的生产工艺,包括以下步骤:

7.一、熔化:按元素组成将品位≥99.85%的铝锭、纯度≥99.98的镁锭、纯度≥99.95%的锌锭、纯度≥99.90%的电解铜、al-3zr合金、铝硅合金、铁铝合金和铝锰合金加入熔炼炉中,升温至770-810℃,待合金完全熔化后得到铝合金熔液,以石墨棒搅拌并震荡金属液,排出金属液内的气体;

8.二、精炼:将铝合金熔液温度调整至750-760℃,喷入精炼剂进行精炼处理,精炼结束后静置5-10min,扒渣,然后进行在线细化、snif在线除气、cff板式过滤、mcf管式过滤,得到精炼铝合金熔液;

9.三、压铸:将模具预热至130-140℃,再将水性脱膜剂喷到模具的型腔内,继续将模具升温至235-245℃,将精炼铝合金熔液压射至模具的型腔中进行压铸,得到铝合金坯材;

10.四、淬火:将铝合金坯材置于淬火液中淬火得到铝合金型材,淬火加热温度为532-542℃,淬火保温时间为50-60min,淬火转移时间≤25s,淬火后静置时间3.5-4.5h;

11.五、时效处理:将铝合金型材置于时效炉内,进行三段时效处理,得到汽车底盘梁铝合金。

12.进一步地,精炼剂由kcl、alf3、na2sif6和冰晶石按照质量比25-30:40-45:10-15:15-20混合而成,加入量为铝合金熔液质量的0.6-1.0%。

13.进一步地,在线细化是用喂丝机将al-5ti-1b丝加入铝合金熔液中,al-5ti-1b丝的用量为铝合金熔液质量的5%。

14.进一步地,snif在线除气采用双转子,转子一和转子二的氩气流量为3.2-6.8m3/h,转子一和转子二的氯气流量为0.02-0.04m3/h,转子转速为400-700r/min。

15.进一步地,淬火液包括以下质量百分比的原料:分散性碳纳米管3%、聚烷撑乙二醇5-8%、聚乙烯吡咯烷酮0.3-0.4%、硼砂0.05%、磷酸钠0.05%、水杨酸0.35%和聚乙二醇0.1%,余量为水。

16.进一步地,分散性碳纳米管由以下步骤制成:

17.步骤a1、将多壁碳纳米管置于单口烧瓶中,加入浓硫酸磁力搅拌6h后,超声波振荡4h,加入浓硝酸,磁力搅拌30min,升温至140℃,搅拌反应1h,过滤,滤饼用去离子水洗涤至洗涤液呈中性,50℃下真空干燥至恒重,得到酸化碳纳米管,多壁碳纳米管、浓硫酸和浓硝酸的用量比为600mg:20ml:20ml,浓硫酸的质量分数为95%,浓硝酸的质量分数为68%;

18.步骤a2、将酸化碳纳米管置于三口烧瓶中,加入二氯亚砜和二甲基甲酰胺,升温至58-62℃,转速60-80r/min条件下搅拌反应1h,冷却至室温,然后控制反应温度0-5℃,向反应瓶中滴加十六胺的氯仿溶液和三乙胺;升温至19-21℃,转速100-200r/min条件下搅拌反应2h,离心洗涤干燥,得到酰胺化碳纳米管,酸化碳纳米管、二氯亚砜、二甲基甲酰胺、十六胺的氯仿溶液和三乙胺的用量比为2g:3-5ml:50-60ml:10ml:0.8g,十六胺的氯仿溶液由十六胺和氯仿按照1g:10ml混合而成;

19.步骤a3、将酰胺化碳纳米管超声分散于去离子水中,加入环氧丙烷,控制温度3℃,恒温磁力搅拌反应7h,抽滤,滤饼用去离子水洗涤3-5次,60℃下干燥至恒重,得到中间产物a,酰胺化碳纳米管、去离子水和环氧丙烷的用量比为2g:500ml:0.3-0.5g;

20.步骤a4、将中间产物a超声分散于叔戊醇中,升温至60℃,加入碘甲烷,保温磁力搅拌反应12h,抽滤,滤饼用无水乙醇和去离子水分别洗涤3-5次,最后于60℃下干燥至恒重,得到分散性碳纳米管,中间产物a、叔戊醇和碘甲烷的用量比为2g:50ml:0.5-0.7g。

21.进一步地,三段时效处理具体步骤为:

22.时效一段:时效温度为110-125℃,时间为90-100min;

23.时效二段:时效温度为140-170℃,时间为100-110min;

24.时效三段:时效温度为190-220℃,时间为3-4h。

25.本发明的有益效果:

26.本发明制备的铝合金在耐冲击性能、耐腐蚀性方面有大幅的提升,且高温下抗拉性能好,韧性大,抗挤压性能好,能够很好地应用于制造汽车底盘梁,较为突出的是,本发明在铝合金淬火过程中采用一种纳米流体的淬火液,这种淬火液能够使铝合金淬火时受冷均匀,减少微裂纹或铝合金变形等缺陷的产生,本发明在淬火液中加入了分散性碳纳米管,首先利用浓硫酸和浓硝酸对碳纳米管进行酸化处理,然后利用二氯亚砜和十六胺对酸化碳纳米管处理得到酰胺化碳纳米管,再利用酰胺化碳纳米管与环氧丙烷、碘甲烷发生季铵化反

应,得到含有烷基长链和季铵盐结构的碳纳米管,即分散性碳纳米管,该分散性碳纳米管在水中能够形成纳米流体,使淬火液具有更高的传热特性,并且碳纳米管具有较高的比表面积和导热性,它的存在很大程度上增加大了铝合金和淬火液的传热面积,缩短了铝合金的蒸汽膜阶段,使其不同部位几乎同时能够进入沸腾阶段,使铝合金均匀降温,并且该淬火液在淬火时不会产生环境污染,不含矿物油、亚硝酸等对人体有害的物质,因此,本发明制备的汽车底盘梁不仅性能优越而且工艺健康环保。

具体实施方式

27.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

28.实施例1

29.本实施例提供一种分散性碳纳米管,由以下步骤制成:

30.步骤a1、将600mg多壁碳纳米管置于单口烧瓶中,加入20ml浓硫酸磁力搅拌6h后,超声波振荡4h,加入20ml浓硝酸,磁力搅拌30min,升温至140℃,搅拌反应1h,过滤,滤饼用去离子水洗涤至洗涤液呈中性,50℃下真空干燥至恒重,得到酸化碳纳米管,浓硫酸的质量分数为95%,浓硝酸的质量分数为68%;

31.步骤a2、将2g酸化碳纳米管置于三口烧瓶中,加入3ml二氯亚砜和50ml二甲基甲酰胺,升温至58℃,转速60r/min条件下搅拌反应1h,冷却至室温,然后控制反应温度0℃,向反应瓶中滴加10ml十六胺的氯仿溶液和0.8g三乙胺;升温至19℃,转速100r/min条件下搅拌反应2h,离心洗涤干燥,得到酰胺化碳纳米管,十六胺的氯仿溶液由十六胺和氯仿按照1g:10ml混合而成;

32.步骤a3、将2g酰胺化碳纳米管超声分散于500ml去离子水中,加入0.3g环氧丙烷,控制温度3℃,恒温磁力搅拌反应7h,抽滤,滤饼用去离子水洗涤3次,60℃下干燥至恒重,得到中间产物a;

33.步骤a4、将2g中间产物a超声分散于50ml叔戊醇中,升温至60℃,加入0.5g碘甲烷,保温磁力搅拌反应12h,抽滤,滤饼用无水乙醇和去离子水分别洗涤3次,最后于60℃下干燥至恒重,得到分散性碳纳米管。

34.实施例2

35.本实施例提供一种分散性碳纳米管,由以下步骤制成:

36.步骤a1、将600mg多壁碳纳米管置于单口烧瓶中,加入20ml浓硫酸磁力搅拌6h后,超声波振荡4h,加入20ml浓硝酸,磁力搅拌30min,升温至140℃,搅拌反应1h,过滤,滤饼用去离子水洗涤至洗涤液呈中性,50℃下真空干燥至恒重,得到酸化碳纳米管,浓硫酸的质量分数为95%,浓硝酸的质量分数为68%;

37.步骤a2、将2g酸化碳纳米管置于三口烧瓶中,加入5ml二氯亚砜和60ml二甲基甲酰胺,升温至62℃,转速80r/min条件下搅拌反应1h,冷却至室温,然后控制反应温度5℃,向反应瓶中滴加10ml十六胺的氯仿溶液和0.8g三乙胺;升温至21℃,转速200r/min条件下搅拌反应2h,离心洗涤干燥,得到酰胺化碳纳米管,十六胺的氯仿溶液由十六胺和氯仿按照1g:

10ml混合而成;

38.步骤a3、将2g酰胺化碳纳米管超声分散于500ml去离子水中,加入0.5g环氧丙烷,控制温度3℃,恒温磁力搅拌反应7h,抽滤,滤饼用去离子水洗涤5次,60℃下干燥至恒重,得到中间产物a;

39.步骤a4、将2g中间产物a超声分散于50ml叔戊醇中,升温至60℃,加入0.7g碘甲烷,保温磁力搅拌反应12h,抽滤,滤饼用无水乙醇和去离子水分别洗涤5次,最后于60℃下干燥至恒重,得到分散性碳纳米管。

40.实施例3

41.本实施例提供一种分散性碳纳米管,由以下步骤制成:

42.步骤a1、将600mg多壁碳纳米管置于单口烧瓶中,加入20ml浓硫酸磁力搅拌6h后,超声波振荡4h,加入20ml浓硝酸,磁力搅拌30min,升温至140℃,搅拌反应1h,过滤,滤饼用去离子水洗涤至洗涤液呈中性,50℃下真空干燥至恒重,得到酸化碳纳米管,浓硫酸的质量分数为95%,浓硝酸的质量分数为68%;

43.步骤a2、将2g酸化碳纳米管置于三口烧瓶中,加入4ml二氯亚砜和55ml二甲基甲酰胺,升温至60℃,转速70r/min条件下搅拌反应1h,冷却至室温,然后控制反应温度3℃,向反应瓶中滴加10ml十六胺的氯仿溶液和0.8g三乙胺;升温至20℃,转速150r/min条件下搅拌反应2h,离心洗涤干燥,得到酰胺化碳纳米管,十六胺的氯仿溶液由十六胺和氯仿按照1g:10ml混合而成;

44.步骤a3、将2g酰胺化碳纳米管超声分散于500ml去离子水中,加入0.4g环氧丙烷,控制温度3℃,恒温磁力搅拌反应7h,抽滤,滤饼用去离子水洗涤4次,60℃下干燥至恒重,得到中间产物a;

45.步骤a4、将2g中间产物a超声分散于50ml叔戊醇中,升温至60℃,加入0.6g碘甲烷,保温磁力搅拌反应12h,抽滤,滤饼用无水乙醇和去离子水分别洗涤4次,最后于60℃下干燥至恒重,得到分散性碳纳米管。

46.对比例1

47.本对比例为实施例1中步骤a1所得产品。

48.对比例2

49.本对比例为实施例2中步骤a2所得产品。

50.实施例4

51.一种汽车底盘梁铝合金,包括以下重量百分比的元素:cu0.1%、mg1.5%、zn4.0%、zr0.14%、ti0.1%、fe0.3%、si0.6%、cr0.1%、mn1.0%,余量为al。

52.该汽车底盘梁铝合金的生产工艺,包括以下步骤:

53.一、熔化:按元素组成将品位≥99.85%的铝锭、纯度≥99.98的镁锭、纯度≥99.95%的锌锭、纯度≥99.90%的电解铜、al-3zr合金、铝硅合金、铁铝合金和铝锰合金加入熔炼炉中,升温至770℃,待合金完全熔化后得到铝合金熔液,以石墨棒搅拌并震荡金属液,排出金属液内的气体;

54.二、精炼:将铝合金熔液温度调整至750℃,喷入精炼剂进行精炼处理,精炼结束后静置5min,扒渣,然后进行在线细化、snif在线除气、cff板式过滤、mcf管式过滤,得到精炼铝合金熔液,精炼剂由kcl、alf3、na2sif6和冰晶石按照质量比25:45:10:20混合而成,加入

量为铝合金熔液质量的0.6%。

55.三、压铸:将模具预热至130℃,再将水性脱膜剂喷到模具的型腔内,继续将模具升温至235℃,将精炼铝合金熔液压射至模具的型腔中进行压铸,得到铝合金坯材;

56.四、淬火:将铝合金坯材置于淬火液中淬火得到铝合金型材,淬火加热温度为532℃,淬火保温时间为50min,淬火转移时间25s,淬火后静置时间3.5h;

57.五、时效处理:将铝合金型材置于时效炉内,进行三段时效处理,得到汽车底盘梁铝合金。

58.其中,在线细化采用的是用喂丝机将al-5ti-1b丝加入铝合金熔液中,al-5ti-1b丝的用量为铝合金熔液质量的5%,snif在线除气采用双转子,转子一和转子二的氩气流量为3.2m3/h,转子一和转子二的氯气流量为0.02m3/h,转子转速为400r/min。

59.其中,三段时效处理具体步骤为:时效一段:时效温度为110℃,时间为100min;时效二段:时效温度为140℃,时间为110min;时效三段:时效温度为190℃,时效为4h。

60.其中,淬火液包括以下质量百分比的原料:实施例1的分散性碳纳米管3%、聚烷撑乙二醇5%、聚乙烯吡咯烷酮0.4%、硼砂0.05%、磷酸钠0.05%、水杨酸0.35%和聚乙二醇0.1%,余量为水。

61.实施例5

62.一种汽车底盘梁铝合金,包括以下重量百分比的元素:cu0.2%、mg0.8%、zn4.5%、zr0.12%、ti0.08%、fe0.6%、si0.4%、cr0.1%、mn0.8%,余量为al。

63.该汽车底盘梁铝合金的生产工艺,包括以下步骤:

64.一、熔化:按元素组成将品位≥99.85%的铝锭、纯度≥99.98的镁锭、纯度≥99.95%的锌锭、纯度≥99.90%的电解铜、al-3zr合金、铝硅合金、铁铝合金和铝锰合金加入熔炼炉中,升温至790℃,待合金完全熔化后得到铝合金熔液,以石墨棒搅拌并震荡金属液,排出金属液内的气体;

65.二、精炼:将铝合金熔液温度调整至755℃,喷入精炼剂进行精炼处理,精炼结束后静置8min,扒渣,然后进行在线细化、snif在线除气、cff板式过滤、mcf管式过滤,得到精炼铝合金熔液,精炼剂由kcl、alf3、na2sif6和冰晶石按照质量比30:40:15:15混合而成,加入量为铝合金熔液质量的0.8%;

66.三、压铸:将模具预热至135℃,再将水性脱膜剂喷到模具的型腔内,继续将模具升温至242℃,将精炼铝合金熔液压射至模具的型腔中进行压铸,得到铝合金坯材;

67.四、淬火:将铝合金坯材置于淬火液中淬火得到铝合金型材,淬火加热温度为538℃,淬火保温时间为55min,淬火转移时间23s,淬火后静置时间3.9h;

68.五、时效处理:将铝合金型材置于时效炉内,进行三段时效处理,得到汽车底盘梁铝合金。

69.其中,在线细化采用的是用喂丝机将al-5ti-1b丝加入铝合金熔液中,al-5ti-1b丝的用量为铝合金熔液质量的5%,snif在线除气采用双转子,转子一和转子二的氩气流量为4.8m3/h,转子一和转子二的氯气流量为0.03m3/h,转子转速为600r/min。

70.其中,三段时效处理具体步骤为:时效一段:时效温度为125℃,时间为90min;时效二段:时效温度为170℃,时间为100min;时效三段:时效温度为220℃,时效为3h。

71.其中,淬火液包括以下质量百分比的原料:实施例2的分散性碳纳米管3%、聚烷撑

乙二醇7%、聚乙烯吡咯烷酮0.3%、硼砂0.05%、磷酸钠0.05%、水杨酸0.35%和聚乙二醇0.1%,余量为水。

72.实施例6

73.一种汽车底盘梁铝合金,包括以下重量百分比的元素:cu0.3%、mg0.3%、zn5.0%、zr0.1%、ti0.1%、fe0.7%、si0.6%、cr0.1%、mn0.4%,余量为al。

74.该汽车底盘梁铝合金的生产工艺,包括以下步骤:

75.一、熔化:按元素组成将品位≥99.85%的铝锭、纯度≥99.98的镁锭、纯度≥99.95%的锌锭、纯度≥99.90%的电解铜、al-3zr合金、铝硅合金、铁铝合金和铝锰合金加入熔炼炉中,升温至810℃,待合金完全熔化后得到铝合金熔液,以石墨棒搅拌并震荡金属液,排出金属液内的气体;

76.二、精炼:将铝合金熔液温度调整至760℃,喷入精炼剂进行精炼处理,精炼结束后静置10min,扒渣,然后进行在线细化、snif在线除气、cff板式过滤、mcf管式过滤,得到精炼铝合金熔液,精炼剂由kcl、alf3、na2sif6和冰晶石按照质量比30:40:15:15混合而成,加入量为铝合金熔液质量的1.0%;

77.三、压铸:将模具预热至140℃,再将水性脱膜剂喷到模具的型腔内,继续将模具升温至245℃,将精炼铝合金熔液压射至模具的型腔中进行压铸,得到铝合金坯材;

78.四、淬火:将铝合金坯材置于淬火液中淬火得到铝合金型材,淬火加热温度为542℃,淬火保温时间为60min,淬火转移时间20s,淬火后静置时间4.2h;

79.五、时效处理:将铝合金型材置于时效炉内,进行三段时效处理,得到汽车底盘梁铝合金。

80.其中,在线细化采用的是用喂丝机将al-5ti-1b丝加入铝合金熔液中,al-5ti-1b丝的用量为铝合金熔液质量的5%,snif在线除气采用双转子,转子一和转子二的氩气流量为6.8m3/h,转子一和转子二的氯气流量为0.04m3/h,转子转速为700r/min。

81.其中,三段时效处理具体步骤为:时效一段:时效温度为115℃,时间为98min;时效二段:时效温度为160℃,时间为105min;时效三段:时效温度为210℃,时效为3.5h。

82.其中,淬火液包括以下质量百分比的原料:实施例3的分散性碳纳米管3%、聚烷撑乙二醇8%、聚乙烯吡咯烷酮0.3%、硼砂0.05%、磷酸钠0.05%、水杨酸0.35%和聚乙二醇0.1%,余量为水。

83.对比例3

84.将实施例4淬火液中分散性碳纳米管去除,其余原料及工艺步骤同实施例4。

85.对比例4

86.将实施例5淬火液中分散性碳纳米管替换成对比例1中的物质,其余原料及工艺步骤同实施例5。

87.对比例5

88.将实施例6淬火液中分散性碳纳米管替换成对比例2中的物质,其余原料及工艺步骤同实施例6。

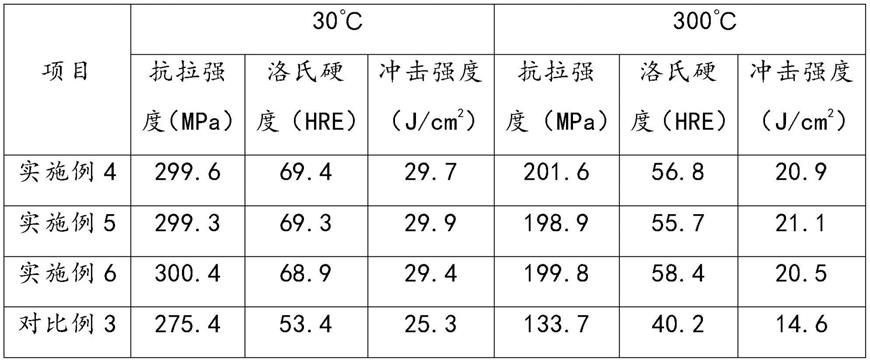

89.将实施例4-6和对比例3-5所得铝合金材料进行测试,抗拉强度、洛氏硬度参照gb/t15114-2009进行测试,测试冲击强度按照gb/t 3808标准进行测试,测试结果如表1所示:

90.表1

[0091][0092][0093]

由表1可以看出,实施例4-6制备的铝合金材料不仅耐温性能好,而且抗拉强度、洛氏硬度和冲击强度也高于对比例比3-5,说明本发明的淬火液对铝合金型材的力学性能具有促进作用。

[0094]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0095]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1