一种镁合金表面转化膜的成膜溶液及其应用的制作方法

1.本发明涉及材料科学技术领域,具体涉及一种镁合金表面转化膜的成膜溶液及其应用。

背景技术:

2.镁合金具有重量轻、比强度高、消震性能好、有优异的抗冲击性能等优点。汽车的壳体结构件,轮毂等都可以用镁合金来制造,被誉为“20世纪90年代以后的新型金属材料”。但是,由于镁本身具有很负的电极电位,极易被腐蚀,使得镁合金的应用受到了很大的限制。

3.为了提高镁合金的耐蚀性,常用微弧氧化、化学镀、阳极氧化、化学转化等方法对镁合金进行表面处理。其中,由于化学转化处理具有较强的工艺操作性、成本低廉等优点,从而被广泛的运用。但现有转化处理后的试样耐蚀性较差、膜层很容易被破坏,无法满足应用需求。

技术实现要素:

4.针对现有技术存在的上述不足,本发明的目的在于提供一种镁合金表面转化膜的成膜溶液,以解决现有技术中az31镁合金耐蚀性差、现有化学成膜工艺成本高的问题。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.一种镁合金表面转化膜的成膜溶液,所述成膜溶液包含钼酸盐溶液和高铁酸盐溶液,钼酸盐溶液与高铁酸盐溶液的浓度比为1:(0.1~0.5),所述成膜溶液ph值为3~6。

7.本发明还提供一种镁合金表面转化膜的成膜溶液的应用,上述成膜溶液用于az31镁合金表面转化膜的制备,包括如下步骤:

8.(1)制样:对az31镁合金的表面进行打磨至其表面光滑无划痕;

9.(2)脱脂:将az31镁合金放入脱脂溶液中浸泡10~20min,洗净;

10.(3)酸洗:步骤(2)处理后的镁合金放入磷酸溶液中浸泡30~50s,取出,水洗后吹干;

11.(4)成膜处理:将步骤(3)处理后的镁合金放入上述成膜溶液中进行成膜处理。

12.与现有技术相比,本发明具有如下有益效果:

13.1、本发明所述成膜溶液选择钼酸盐和高铁酸盐,原材料易得,避免重金属元素的使用,从而减少了成膜溶液以及整个处理过程对环境的污染。

14.2、本发明所述成膜溶液制得的膜层呈现均匀的颗粒状,膜层整体更加致密,钼酸盐能够为镁合金带来良好的导电性能和耐腐蚀性能,而高铁酸能够帮助钼酸盐快速成膜,迅速在镁合金表面形成转化膜,提高处理效率。

15.3、采用本发明所述成膜溶液和制备方法制备得到的转化膜耐蚀性优异,处理成本较低,对环境友好,适合工业化生产应用。

附图说明

16.图1为az31镁合金基体和az31镁合金表面钼酸盐-高铁酸盐转化膜极化曲线对比图。

具体实施方式

17.下面将结合附图和实施例对本发明作进一步说明。

18.一、一种镁合金表面转化膜的成膜溶液及其应用

19.所述成膜溶液包含钼酸盐溶液和高铁酸盐溶液,钼酸盐溶液与高铁酸盐溶液的浓度比为1:(0.1~0.5),所述成膜溶液ph值为3~6。其中,所述成膜溶液中钼酸盐的浓度为0.2mol/l~0.5mol/l,所述成膜溶液中高铁酸盐的浓度为0.05mol/l~0.1mol/l。

20.在具体实施时,所述成膜溶液中的钼酸盐为钼酸钠,所述成膜溶液中的高铁酸盐为高铁酸钾。

21.本发明还提供一种镁合金表面转化膜的成膜溶液的应用,上述成膜溶液用于az31镁合金表面转化膜的制备,包括如下步骤:

22.(1)制样:将az31镁合金试样在耐水砂纸800#,1000#,1500#,2000#上逐级打磨至表面光滑无划痕。

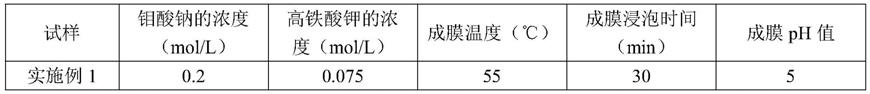

23.(2)脱脂:将az31镁合金放入脱脂溶液中浸泡15min,用蒸馏水洗净。其中,脱脂溶液包括60g/l的碱性溶液和10g/l的弱酸盐溶液,碱性溶液选自氢氧化钠、氢氧化钾中的一种或多种,弱酸盐溶液选自磷酸氢钠、磷酸氢钾中的一种或多种。

24.(3)酸洗:步骤(2)处理后的镁合金放入质量分数为85%的磷酸溶液中浸泡40s,取出,水洗后吹干。

25.(4)成膜处理:将步骤(3)处理后的镁合金放入实施例1~5的成膜溶液中进行成膜处理。其中,成膜处理包括控制成膜溶液温度为45~60℃,浸泡时间为10~60min,且控制ph值,使其保持在3~6之间。

26.二、实施例

27.实施例1~16采用表1所示配比和工艺参数,采用上述应用制备得到。

28.表1转化膜制备参数

29.[0030][0031]

表2不同原料的配比制备转化膜电化学性能

[0032]

试样ecorr(v)icorr(a

·

cm-2

)实施例1-1.325.25

×

10-5

实施例2-0.981.60

×

10-6

实施例3-1.384.95

×

10-5

实施例4-1.406.45

×

10-5

实施例5-1.379.79

×

10-5

实施例6-1.358.90

×

10-5

实施例7-1.308.25

×

10-5

实施例8-1.316.83

×

10-5

实施例9-1.305.79

×

10-5

实施例10-1.375.24

×

10-5

实施例11-1.363.25

×

10-5

实施例12-1.381.33

×

10-5

实施例13-1.285.37

×

10-5

实施例14-1.441.76

×

10-5

实施例15-1.329.77

×

10-6

实施例16-1.342.54

×

10-5

[0033]

对实施例的性能进行检测,以实施例2为例,图1为实施例2的对比图,由钼酸盐-高铁酸盐制备的转化膜自腐蚀电位相较于原样镁合金来说提高了0.46v,腐蚀电流密度下降了约2个数量级,这是因为在腐蚀过程中钼酸盐中moo

42-作为局部腐蚀抑制剂,在金属表面和cl-发生竞争吸附的现象,moo

42-阻碍cl-的吸附从而减少腐蚀介质对转化膜的点蚀作用,基体得到较好的保护。

[0034]

本发明所述成膜溶液选择钼酸盐和高铁酸盐,原材料易得,避免重金属元素的使用,从而减少了成膜溶液以及整个处理过程对环境的污染。本发明所述成膜溶液制得的膜层呈现均匀的颗粒状,膜层整体更加致密,钼酸盐能够为镁合金带来良好的导电性能和耐腐蚀性能,而高铁酸能够帮助钼酸盐快速成膜,迅速在镁合金表面形成转化膜,提高处理效

率。采用本发明所述成膜溶液和制备方法制备得到的转化膜耐蚀性优异,处理成本较低,对环境友好,适合工业化生产应用。

[0035]

最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1