一种氧气、粉剂、惰性气体协同喷吹用氧枪和喷吹方法与流程

1.本发明涉及吹氧冶炼技术领域,尤其涉及一种氧气、粉剂、惰性气体协同喷吹用氧枪和喷吹方法。

背景技术:

2.目前,以高炉-转炉为代表的长流程工艺仍是世界上占绝对优势地位的钢铁生产工艺,其钢材产量约占世界钢铁总产量的70%,该比例在我国更是高达90%。

3.氧气的使用极大的提高了转炉的生产效率。为实现转炉的用氧效率、供氧强度与过程控制的协调,各种各样的氧枪、喷头、供氧工艺被开发利用。氧枪的结构及性能在很大程度上决定着氧气炼钢的效果。特别是对于顶吹氧气转炉炼钢过程,氧枪起着主导全局的作用。氧枪由喷头、枪身和枪尾三部分构成,其中喷头是氧枪的最重要的部分。喷头结构决定着氧气射流与熔池的接触面积、氧气射流的穿透深度、熔池的搅拌状态、元素的氧化程度、熔池的升温速度、渣中氧化铁含量等重要工艺因素,因而对化渣、喷溅、杂质的去除、转炉炼钢终点控制以及各项炼钢技术经济指标都起着重要作用。

4.cn2656428y公开了一种喷孔喷管近似于直管的氧枪喷头,用以降低氧气流股衰减、优化脱磷。

5.cn200955058y公开了一种吹氧孔在圆周方向旋转一定角度的螺旋氧枪喷头,用于优化转炉冶炼。

6.cn2419211y公开了一种在氧枪喷头上设计4-10个喷孔的多孔氧枪喷头。

7.现有的氧枪多为单流道供气,即使是双流道喷头也多为单种气体供给。因此,现有技术并不能满足转炉冶炼过程不同时期不同的冶炼需要。

技术实现要素:

8.鉴于上述的分析,本发明实施例旨在提供一种氧气、粉剂、惰性气体协同喷吹用氧枪和喷吹方法,用以解决现有的氧枪不能满足转炉冶炼过程不同时期不同冶炼需要的问题。

9.一方面,本发明提供了一种氧气、粉剂、惰性气体协同喷吹用氧枪,该氧枪包括喷吹管道和喷头,所述喷吹管道包括以所述氧枪的中心轴线为中心由外向内依次设置的外层冷却水进水管道、次外层冷却水出水管道、气体管道、中心复合喷吹管道,所述气体管道包括次内层气体管道和内层复合气体管道;所述喷头包括以所述喷头的中心轴线为中心由外向内依次设置的冷却水溜槽、气体喷孔和中心复合喷吹喷孔,所述气体喷孔包括次内层气体喷孔、内层复合气体喷孔,所述冷却水溜槽包括进水腔和出水腔,所述进水腔和出水腔互相连通;

10.所述冷却水溜槽的进水腔与所述外层冷却水进水管道连通,所述冷却水溜槽的出水腔与所述次外层冷却水出水管道连通,形成冷却通道;所述次内层气体喷孔与次内层气体管道连通形成次内层气体通道,所述内层复合气体喷孔与内层复合气体管道连通形成复

合气体通道,所述中心复合喷吹喷孔与所述中心复合喷吹管道连通形成中心复合喷吹通道。

11.优选地,所述次内层气体喷孔的数量为2-6个,所述内层复合气体喷孔的数量为2-4个,所述中心复合喷吹喷孔的数量为1个。

12.优选地,所述次内层气体管道和所述内层复合气体管道在所述中心复合喷吹管道的周围以一环或两环交叉分布,相应地,所述次内层气体喷孔和内层复合气体喷孔在中心复合喷吹喷孔的周围以一环或两环交叉分布。

13.优选地,所述次内层气体喷孔的喷孔夹角α1=10-20

°

,所述内层复合气体喷孔的喷孔夹角α2=10-16

°

,所述中心复合喷吹喷孔的喷孔夹角α3=0

°

。

14.优选地,所述次内层气体喷孔、内层复合气体喷孔和中心复合喷吹喷孔均为拉瓦尔喷孔,所述次内层气体喷孔和内层复合气体喷孔的出口面积与喉口面积的比为1.17-2.64,所述中心复合喷吹喷孔的出口面积与喉口面积的比为1-1.69。

15.优选地,所述中心复合喷吹喷孔和所述中心复合喷吹管道的内壁设置有陶瓷材料。

16.另一方面,本发明还提供了一种氧气、粉剂、惰性气体协同喷吹方法,采用本发明的氧气、粉剂、惰性气体协同喷吹用氧枪,包括:

17.①

硅锰氧化期,次内层气体通道和内层复合气体通道喷吹氧气,中心复合喷吹通道以氧气为载气喷吹石灰粉、石灰石粉、白云石粉、轻烧白云石粉中的一种或多种;

18.②

低温脱磷期,次内层气体通道喷吹氧气,内层复合气体通道喷吹氧气、空气和二氧化碳中的一种,中心复合喷吹通道喷吹二氧化碳或氮气;

19.③

炉渣泡沫化期,次内层气体通道喷吹氧气,内层复合气体通道喷吹氧气、空气和二氧化碳中的一种,中心复合喷吹通道以氮气为载气喷吹碳粉、煤粉、塑料粉、橡胶粉中的一种或多种;

20.④

脱碳反应期,次内层气体通道、内层复合气体通道和中心复合喷吹通道同时喷吹氧气;

21.⑤

吹氧末期,次内层气体通道喷吹氧气,内层复合气体通道喷吹氧气或空气,中心复合喷吹通道以氩气为载气喷吹碳粉、煤粉、塑料粉和橡胶粉中的一种或多种;

22.⑥

溅渣期,次内层气体通道、内层复合气体通道、中心复合喷吹通道同时喷吹氮气;

23.⑦

废钢加热或熔池预热期,次内层气体通道、内层复合气体通道同时喷吹氧气,中心复合喷吹通道以氮气为载气喷吹碳粉、煤粉、塑料粉和橡胶粉中的一种或多种。

24.优选地,所述中心复合喷吹通道喷吹碳粉、煤粉、塑料粉、橡胶粉或其混合物后需喷吹惰性气体5-30s,然后再喷吹氧气、空气或二氧化碳,所述惰性气体的供气强度不小于喷吹粉剂时的供气强度。

25.优选地,所述氧枪的供氧强度为1-6nm3/t

·

min,所述氧枪的供气强度为4-6nm3/t

·

min。

26.优选地,所述次内层气体通道、内层复合气体通道和中心复合喷吹通道的供气强度之比为4-7:2-4:1-2。

27.与现有技术相比,本发明至少可实现如下有益效果之一:

28.1、本发明的氧气、粉剂、惰性气体协同喷吹用氧枪可以多流道供气,可以同时实现不同气体喷吹的控制,实现不同阶段氧气、粉剂、惰性气体、空气的协同喷吹,满足转炉冶炼不同时期的不同喷吹需要。

29.2、本发明的氧枪的粉剂通道设置在氧枪中心,其通道更为通畅,可有效减少磨损,提高安全性。

30.3、本发明的氧枪可以根据转炉冶炼不同阶段提供不同气体的喷吹,不仅喷吹冶炼效率高,而且可以有效降低碳排放。

31.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

32.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

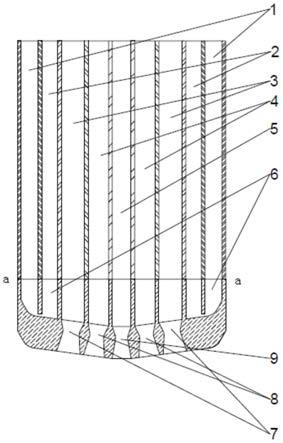

33.图1为本发明的氧气、粉剂、惰性气体协同喷吹用氧枪示意图;

34.图2为本发明的氧气、粉剂、惰性气体协同喷吹用氧枪喷头(1个中心复合喷吹喷孔+2个内层复合气体喷孔+2个次内层气体喷孔)示意图;

35.图3为本发明所述一种氧气、粉剂、惰性气体协同喷吹用氧枪喷头(1个中心复合喷吹喷孔+3个内层复合气体喷孔+3个次内层气体喷孔)示意图;

36.图4为本发明所述一种氧气、粉剂、惰性气体协同喷吹用氧枪喷头(1个中心复合喷吹喷孔+4个内层复合气体喷孔+4个次内层气体喷孔)示意图;

37.图5为本发明所述一种氧气、粉剂、惰性气体协同喷吹用氧枪喷头(1个中心复合喷吹喷孔+3个内层复合气体喷孔+6个次内层气体喷孔)示意图。

38.附图标记:

39.1-外层冷却水进水管道;2-次外层冷却水出水管道;3-次内层气体管道;4-内层复合气体管道;5-中心复合喷吹管道;6-冷却水溜槽;7-次内层气体喷孔;8-内层复合气体喷孔;9-中心复合喷吹喷孔。

具体实施方式

40.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

41.一方面,本发明提供了一种氧气、粉剂、惰性气体协同喷吹用氧枪,如图1所示,该氧枪包括喷吹管道和喷头,所述喷吹管道包括以所述氧枪的中心轴线为中心由外向内依次设置的外层冷却水进水管道1、次外层冷却水出水管道2、气体管道、中心复合喷吹管道5,所述气体管道包括次内层气体管道3和内层复合气体管道4;所述喷头包括以所述喷头的中心轴线为中心由外向内依次设置的冷却水溜槽6、气体喷孔和中心复合喷吹喷孔9,所述气体喷孔包括次内层气体喷孔7、内层复合气体喷孔8,所述冷却水溜槽6包括进水腔和出水腔,所述进水腔和出水腔互相连通;

42.所述冷却水溜槽6的进水腔与所述外层冷却水进水管道1连通,所述冷却水溜槽6的出水腔与所述次外层冷却水出水管道2连通,形成冷却通道;所述次内层气体喷孔7与次内层气体管道3连通形成次内层气体通道,所述内层复合气体喷孔8与内层复合气体管道4连通形成复合气体通道,所述中心复合喷吹喷孔9与所述中心复合喷吹管道5连通形成中心复合喷吹通道。

43.需要说明的是,图1中,a-a线上面是喷吹通道,a-a线下面是喷头。

44.本发明中,所述冷却水溜槽6的进水腔和出水腔可以通过隔板形成,通过竖向设置隔板将冷却水溜槽6形成并列的进水腔和出水腔,所述隔板与冷却水溜槽6的底部存在缝隙,使得进水腔和出水腔互相连通。

45.实施时,在冷却水通道中通入冷却水,次内层气体通道可以实现氧气、氮气的喷吹与切换,内层复合气体通道可以实现氧气、氮气、空气、二氧化碳的喷吹与切换,中心复合喷吹通道可以实现氧气、氮气、空气、二氧化碳和粉剂的喷吹与切换,通过分别控制次内层气体通道、内层复合气体通道与中心复合喷吹通道喷吹气体种类与粉剂的切换,可以在整个喷氧冶炼过程实现不同阶段氧气、粉剂、惰性气体、空气的协同喷吹。

46.所述粉剂可以为石灰粉、白云石粉、石灰石粉、轻烧白云石粉、碳粉、煤粉、塑料粉、橡胶粉中的一种或多种;当所述粉剂为石灰粉、白云石粉、石灰石粉、轻烧白云石粉中的一种或多种时,载气为氧气、惰性气体、空气或二氧化碳;当粉剂含有碳粉、煤粉、塑料粉、橡胶粉中的任何一种,载气为惰性气体;所述惰性气体为氮气或氩气。

47.本发明的氧气、粉剂、惰性气体协同喷吹用氧枪可以多流道供气,可以同时实现不同气体喷吹的控制,实现不同阶段氧气、粉剂、惰性气体、空气的协同喷吹,满足转炉冶炼不同时期的不同喷吹需要;本发明的氧枪的粉剂通道设置在氧枪中心,其通道更为通畅,可有效减少磨损,提高安全性。

48.本发明中,为了提高喷吹效果,所述次内层气体喷孔7的数量为2-6个,所述内层复合气体喷孔8的数量为2-4个,所述中心复合喷吹喷孔9的数量为1个。

49.具体地,所述次内层气体管道3和所述内层复合气体管道4在所述中心复合喷吹管道5的周围以一环或两环交叉分布,相应地,所述次内层气体喷孔7和内层复合气体喷孔8在中心复合喷吹喷孔9的周围以一环或两环交叉分布,如图2-图5所示。交叉分布可以有效避免流股的重叠,减少流股引射等造成的流股间的影响,同时可尽可能的扩大冲击面积。当以两环交叉分布时,所述内层复合气体喷孔8位于内环,所述次内层气体喷孔7位于外环,如图5所示。

50.优选地,次内层气体管道3和所述内层复合气体管道4在所述中心复合喷吹管道5的周围均匀分布。

51.本发明中,优选地,所述次内层气体喷孔7、内层复合气体喷孔8和中心复合喷吹喷孔9均为拉瓦尔喷孔,所述次内层气体喷孔7和内层复合气体喷孔8的出口面积与喉口面积的比为1.17-2.64,所述中心复合喷吹喷孔9的出口面积与喉口面积的比为1-1.69。所述喉口是指拉瓦尔喷孔的最小直径处。本发明的拉瓦尔喷孔可以将音速以下的流速提高至音速以上,将其它压力转变为气体动能,增加流股的速度、动能,进一步增加射流的搅拌力,又利于加快熔池反应,提高气体、粉剂的利用率,优化冶金效果。

52.本发明中,所述次内层气体喷孔7的喷孔夹角α1=10-20

°

,所述内层复合气体喷孔

8的喷孔夹角α2=10-16

°

,所述中心复合喷吹喷孔9的喷孔夹角α3=0

°

。进一步优选地,α2≤α1。需要说明的是,所述喷孔夹角是指喷孔的中心轴线与喷头的中心轴线之间的夹角。本发明限定的喷孔夹角可以有效避免不同喷孔射流间的重叠、干扰,并尽可能将引射降低,保持流股的搅拌力与冲击面积;并且α2≤α1,次外层喷孔射流可以避免与内层喷孔射流的干扰,同时次外层喷孔夹角扩大可以提高冲击面积,有利于优化射流与熔池的相互作用。

53.进一步优选地,所述次内层气体喷孔7的孔径大于所述内层复合气体喷孔8的孔径。

54.本发明中,为了提高管路的防摩擦能力,提高安全性能,优选地,所述中心复合喷吹喷孔9和所述中心复合喷吹管道5的内壁设置有陶瓷材料。

55.另一方面,本发明还提供了一种氧气、粉剂、惰性气体协同喷吹方法,采用本发明的氧气、粉剂、惰性气体协同喷吹用氧枪,包括:

56.①

硅锰氧化期,次内层气体通道和内层复合气体通道喷吹氧气,中心复合喷吹通道以氧气为载气喷吹石灰粉、石灰石粉、白云石粉、轻烧白云石粉中的一种或多种;

57.②

低温脱磷期,次内层气体通道喷吹氧气,内层复合气体通道喷吹氧气、空气和二氧化碳中的一种,中心复合喷吹通道喷吹二氧化碳或氮气;

58.③

炉渣泡沫化期,次内层气体通道喷吹氧气,内层复合气体通道喷吹氧气、空气和二氧化碳中的一种,中心复合喷吹通道以氮气为载气喷吹碳粉、煤粉、塑料粉、橡胶粉中的一种或多种;

59.④

脱碳反应期,次内层气体通道、内层复合气体通道和中心复合喷吹通道同时喷吹氧气;

60.⑤

吹氧末期,次内层气体通道喷吹氧气,内层复合气体通道喷吹氧气或空气,中心复合喷吹通道以氩气为载气喷吹碳粉、煤粉、塑料粉和橡胶粉中的一种或多种;

61.⑥

溅渣期,次内层气体通道、内层复合气体通道、中心复合喷吹通道同时喷吹氮气;

62.⑦

废钢加热或熔池预热期,次内层气体通道、内层复合气体通道同时喷吹氧气,中心复合喷吹通道以氮气为载气喷吹碳粉、煤粉、塑料粉和橡胶粉中的一种或多种。

63.本发明的氧气、粉剂、惰性气体协同喷吹方法根据冶炼过程不同阶段的冶炼需要,分阶段高效控制。通过氧气、粉剂、惰性气体协同喷吹得到以下效果:硅锰氧化期元素快速、高效氧化的同时利用粉剂快速化渣;低温脱磷期可以实现抑制铁水碳元素氧化反应的同时有效控制脱磷反应温度促进快速高效脱磷;炉渣泡沫化期可以通过惰性气体与粉剂的喷吹,在不降低射流穿透性的同时,利用含碳粉剂破坏炉渣的粘度,实现泡沫渣的有效控制,提高过程炉渣控制效果,减少喷溅率,提高炉渣利用效率;脱碳反应期,多通道同时喷吹氧气,可以有效提高供氧强度,提高碳反应速度,缩短脱碳冶炼时间,提高转炉效率;吹氧末期,通过不同通道的分别控制,可以在保持射流搅拌力的同时降低供氧强度,避免过氧化,同时含碳粉剂的喷吹可以降低炉渣的氧化性,起到控制钢水与炉渣过氧化的效果,提高钢水洁净度,降低钢铁料消耗;溅渣期通过多角度多流道同时喷吹氮气,可以起到提高氮气冲击面积,避免冲击应力集中,提高溅渣效果;废钢加热或熔池熔化期,通过含碳粉剂与氧气的喷吹,通过燃烧提高转炉内的热量利用,为提高转炉废钢比、优化转炉热量利用、消纳吸收低热值含碳材料提供转炉解决方案,实现钢铁生产流程碳排放的有效降低。通过上述分

析可以发现,本发明的喷吹方法是根据转炉冶炼不同阶段的任务需求提出的一个提高效率、强化效果的综合解决方案,是新时期双碳背景下转炉炼钢工序对减碳提效的探索创新。

64.本发明中,为了提高喷吹过程的安全性,优选地,所述中心复合喷吹通道喷吹碳粉、煤粉、塑料粉、橡胶粉或其混合物后需喷吹惰性气体5-30s,然后再喷吹氧气、空气或二氧化碳,所述惰性气体的供气强度不小于喷吹粉剂时的供气强度。这样可以形成一个气体密封端,增加粉剂喷吹的安全性。

65.本发明中,所述氧枪的供氧强度为1-6nm3/t

·

min,所述氧枪的供气强度为4-6nm3/t

·

min。进一步优选地,所述次内层气体通道、内层复合气体通道和中心复合喷吹通道的供气强度之比为4-7:2-4:1-2。该优选实施方式可以优化喷孔气体射流,提高射流与熔池的相互作用,并提供气体的利用效率,同时提高熔池的热量利用。

66.本发明中,所述方法还包括:在分阶段喷吹的过程中,始终保持冷却水通道中通入冷却水,以防止氧枪温度过高。

67.下面通过具体实施例进一步说明本发明的氧气、粉剂、惰性气体协同喷吹用氧枪和方法。

68.实施例1

69.本实施例用于提供一种氧气、粉剂、惰性气体协同喷吹用氧枪。

70.该氧枪包括喷吹管道和喷头,喷吹管道包括以所述氧枪的中心轴线为中心由外向内依次设置的外层冷却水进水管道、次外层冷却水出水管道、气体管道、中心复合喷吹管道,气体管道包括次内层气体管道和内层复合气体管道;喷头包括以所述喷头的中心轴线为中心由外向内依次设置的冷却水溜槽、气体喷孔和中心复合喷吹喷孔,气体喷孔包括次内层气体喷孔、内层复合气体喷孔,冷却水溜槽包括进水腔和出水腔,进水腔和出水腔互相连通;中心复合喷吹喷孔和中心复合喷吹管道的内壁设置有陶瓷材料。

71.冷却水溜槽的进水腔与外层冷却水进水管道连通,冷却水溜槽的出水腔与次外层冷却水出水管道连通,形成冷却通道;次内层气体喷孔与次内层气体管道连通形成次内层气体通道,内层复合气体喷孔与内层复合气体管道连通形成复合气体通道,中心复合喷吹喷孔与中心复合喷吹管道连通形成中心复合喷吹通道。

72.喷头如图5所示,次内层气体喷孔的数量为6个,内层复合气体喷孔的数量为3个,中心复合喷吹喷孔的数量为1个。次内层气体管道和内层复合气体管道在中心复合喷吹管道的周围以两环交叉均匀分布,内环为内层复合气体喷孔,外环为次内层气体喷孔。次内层气体喷孔、内层复合气体喷孔和中心复合喷吹喷孔均为拉瓦尔喷孔,次内层气体喷孔和内层复合气体喷孔的出口面积与喉口面积的比为1.96,所述中心复合喷吹喷孔的出口面积与喉口面积的比为1.15。次内层气体喷孔的喷孔夹角α1=15

°

,所述内层复合气体喷孔的喷孔夹角α2=12

°

,中心复合喷吹喷孔9的喷孔夹角α3=0

°

。

73.实施例2

74.本实施例采用实施例1的氧气、粉剂、惰性气体协同喷吹用氧枪进行喷吹,方法如下:始终保持冷却水通道中通入冷却水;

75.①

硅锰氧化期,次内层气体通道和内层复合气体通道喷吹氧气,中心复合喷吹通道以氧气为载气喷吹石灰粉和石灰石粉;

76.②

低温脱磷期,次内层气体通道喷吹氧气,内层复合气体通道喷吹空气,中心复合

喷吹通道喷吹二氧化碳;

77.③

炉渣泡沫化期,次内层气体通道喷吹氧气,内层复合气体通道喷吹二氧化碳,中心复合喷吹通道以氮气为载气喷吹碳粉;中心复合喷吹通道喷吹氮气20s;

78.④

脱碳反应期,次内层气体通道、内层复合气体通道和中心复合喷吹通道同时喷吹氧气;

79.⑤

吹氧末期,次内层气体通道喷吹氧气,内层复合气体通道喷吹氧气,中心复合喷吹通道以氩气为载气喷吹碳粉、煤粉和塑料粉;

80.⑥

溅渣期,次内层气体通道、内层复合气体通道、中心复合喷吹通道同时喷吹氮气;

81.⑦

废钢加热或熔池预热期,次内层气体通道、内层复合气体通道同时喷吹氧气,中心复合喷吹通道以氮气为载气喷吹碳粉和煤粉。

82.其中,所述氧枪的供氧强度为3nm3/t

·

min,所述氧枪的供气强度为5nm3/t

·

min,次内层气体通道、内层复合气体通道和中心复合喷吹通道的供气强度之比为5:3:2。

83.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1