一种双取向硅钢薄带及其制备方法

1.本发明属于双取向硅钢技术领域,尤其涉及一种双取向硅钢薄带及其制备方法。

背景技术:

2.用作变压器类电器制品的铁心服役于定向磁场,其磁路呈相互垂直的封闭回路。因此需要开发两个垂直方向上磁性能均优良的双取向硅钢并探索工业化生产方式。

3.双取向硅钢最理想的状态是合金中的晶粒均具有{100}《001》立方织构,轧向和横向上均为易磁化的《001》方向,进而具有双向优异的磁性能。早期的研究将fe-3%si热轧40%后再沿其横向冷轧40%,随后经脱碳退火和二次再结晶退火即可得到强{100}《001》织构,相应的轧制工艺称为交叉轧制。相关工艺对轧制变形量的限制使其发展前景受到局限。另有研究显示,将纯铁在铁素体区作八道次热轧,且每次热轧中间作中间退火,然后作冷轧和退火处理即可获得一定量的{100}《001》立方织构。上述成果虽然在实验室取得了一定的成功,但交叉轧制或反复热轧和中间退火等工艺流程会大大降低工业生产的效率,明显提供工业化生产的成本,因此尚不能形成有广泛价值和意义的工业生产能力。另一种双取向硅钢的理想状态是晶粒具有{100}《011》旋转立方织构,在与轧向成45

°

的两个方向上为易磁化的《001》方向,进而经恰当裁剪也能满足双取向电工钢铁心的基本要求。前期研究中,选用fe-2.84%si-1.33%mn-0.054%c的实验钢进行热锻、热轧、退火、冷轧、真空脱碳等工艺流程获得具有{100}《011》旋转立方织构的成品,但织构密度分布漫散,尚需进一步控制。

4.现有专利如下:专利1,“一种基于薄带连铸制备旋转立方双取向硅钢的方法”(cn107217198b)专利技术,是基于利用双辊薄带连铸技术和流程经冷轧退火后获得旋转立方双取向硅钢的方法。该方法工艺简单,产品磁性能高,但是所用设备为双辊薄带连铸,目前尚不能在各大钢厂普及,产量受到限制。专利2,“一种基于薄带连铸制备立方双取向硅钢的方法”(cn107164691b)专利技术,是基于双辊薄带设备采用轧制-两阶段热处理工艺,获得具有立方织构双取向硅钢的方法。工艺流程简单,但设备要求高。专利3,“双取向电工钢板及其制造方法”(cn113166872a)专利技术,通过适当控制合金中的mg、ca的含量来提高具有立方取向的晶粒分数,从而得到优异的双向磁性能。最终成品中立方取向的晶粒占比大于60%,磁性能可以达到1.63t以上。技术的重点在于控制合金的成分。专利4,“双取向电工钢板及其制造方法”(cn111566245a)专利技术,通过适当控制合金中的mg、ca的含量来提高具有立方取向的晶粒分数,从而得到优异的双向磁性能。最终成品中立方取向的晶粒占比大于60%,磁性能可以达到1.63t以上。与专利技术cn113166872a类似,技术的重点在于控制合金的成分。专利5“在薄膜粘附性方面极优越的晶粒取向性电工钢片及其制造方法”(cn100374601c)专利技术,主要是一种基于二次再结晶方法生产具有高斯取向{110}《001》的取向硅钢和采用双向轧制生产立方取向{100}《001》硅钢的方法,其中二次再结晶法生产具有goss取向硅钢的方法已经应用于大生产,而双向轧制生产立方取向{100}《001》硅钢的方法不适用于批量生产。专利6,“双取向硅钢的真空退火工艺”(cn1401793a)专利技术,是一种为了改善硅钢双向软磁性能开发的真空退火工艺,在钢板表面形成了旋转立方织构,

并最终或得优异的双向磁性能。此专利仅涉及退火阶段的工艺,且真空退火在实际生产中实现困难。

5.通过上述分析,现有技术存在的问题及缺陷为:现有双取向硅钢薄带的制备工艺复杂、设备要求高、不利于工业化量产。

6.解决以上问题及缺陷的难度为:立方和旋转立方取向晶粒在钢材的轧制和退火过程中不稳定,很难通过常规设备进行大批量工业生产。

7.解决以上问题及缺陷的意义为:双取向电工钢的批量生产以及在变压器类电器元件中的应用将会大大降低其能耗,对节约能源和“双碳”目标的实现具有重要意义。

技术实现要素:

8.针对现有技术存在的问题,本发明提供了一种双取向硅钢薄带及其制备方法。本发明可利用钢铁企业现有设备进行批量生产的工艺简单、生产成本低的双取向硅钢薄带的制备方法,用该方法制备的双取向硅钢薄带具有{100}《011》旋转立方织构,在与轧向成45

°

的两个方向上磁感高、铁损低。

9.本发明是这样实现的,一种双取向硅钢薄带制备方法,所述双取向硅钢薄带制备方法,包括:

10.步骤一,选取具有si、al、mn、c和fe,且具有一定取向的硅钢薄带;

11.步骤二,将其进行冷轧;

12.步骤三,将冷轧板在n2、h2保护气氛中进行退火处理。

13.进一步,所述步骤一中,硅钢薄带具体过程为:

14.钢板厚度0.20-0.35mm,晶粒大小100-10000μm,且具有{110}《001》goss取向。

15.进一步,所述步骤二中,冷轧条件为:室温下,压下量为0~50%。

16.进一步,所述步骤三中,退火过程为:800~1200℃条件下保温1~10min,快速冷却。

17.本发明的另一目的在于提供一种通过所述双取向硅钢薄带制备方法制备的双取向硅钢薄带,所述双取向硅钢薄带组分质量份数为:si 2.0~3.5wt%,al 0~1.0wt%,mn 0~1.0wt%,c 0~0.1wt%,为其余为fe和不可避免的杂质。

18.本发明的另一目的在于提供一种变压器,所述变压器安装有所述双取向硅钢薄带制作的电器元件。

19.结合上述的所有技术方案,本发明所具备的优点及积极效果为:

20.首先,所选取的薄带是已经工业化生产的取向硅钢。在此基础上对薄带进行轧制,过程中会在薄带中产生具有旋转立方取向的亚结构,如图2和图3所示。通过控制轧制工艺和随后的退火工艺,可以使其中的旋转立方亚结构以形变诱发晶界迁移或者再结晶的方式形核长大,如图4所示。过程中的轧制和退火方式都是工业生产的常规设备,实施简单,便于量产。

21.本发明通过对一定成分且具有{110}《001》goss取向的硅钢薄带进行简单的轧制和退火处理,即得双无取向硅钢薄带,工艺简单;得到的双取向硅钢薄带在与轧向成45

°

的两个方向上具有优异的双向磁性能,解决了现有双取向硅钢薄带的制备工艺复杂、设备要求高、不利于工业生产的问题。

22.本发明通过合理的轧制和退火工艺搭配,使具有goss取向的硅钢薄带转变为具有旋转立方取向的硅钢薄带,将单取向硅钢转变为双取向硅钢。本发明具有工艺简单和便于利用钢铁企业现有设备的特点,所制备的双取向硅钢薄带具有双向铁损低和磁感高的性能。

附图说明

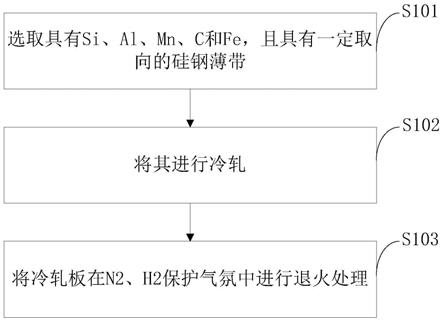

23.图1是本发明实施例提供的双取向硅钢薄带制备方法流程图。

24.图2是本发明实施例提供的经8%-68%冷轧后样品的取向成像图;

25.图2中:图a、8%;图b、20%;图c、36%;图d、52%;图e、68%;图f、20%样品的odf截面图。

26.图3是本发明实施例提供的20%冷轧试样的结果;

27.图3中:图a、取向成像图;图b、取向差分布。

28.图4是本发明实施例提供的退火样品中,孪晶附近晶粒的长大情况示意图;

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.针对现有技术存在的问题,本发明提供了一种双取向硅钢薄带及其制备方法,下面结合附图对本发明作详细的描述。

31.本发明提供的双取向硅钢薄带制备方法业内的普通技术人员还可以采用其他的步骤实施,图1的本发明提供的双取向硅钢薄带制备方法仅仅是一个具体实施例而已。

32.本发明实施例提供的双取向硅钢薄带组分质量份数为:si 2.0~3.5wt%,al 0~1.0wt%,mn 0~1.0wt%,c 0~0.1wt%,其余为fe和不可避免的杂质。

33.如图1所示,本发明实施例提供的双取向硅钢薄带制备方法,包括:

34.s101:选取具有si、al、mn、c和fe,且具有一定取向的硅钢薄带;

35.s102:将其进行冷轧;

36.s103:将冷轧板在n2、h2保护气氛中进行退火处理。

37.本发明实施例提供的s101中,硅钢薄带具体过程为:

38.钢板厚度0.30mm,晶粒大小约2000μm,且具有{110}《001》goss取向。

39.本发明实施例提供的s102中,冷轧条件为:室温下,压下量为8~68%。

40.本发明实施例提供的s103中,退火过程为:880℃条件下保温5min,快速冷却。

41.下面结合具体实施例对本发明技术方案作进一步描述。

42.实施例1

43.本发明的另一目的在于提供一种通过所述双取向硅钢薄带制备方法制备的双取向硅钢薄带,所述双取向硅钢薄带组分质量份数为:si 2.0wt%,mn 0.1wt%,c 0~0.1wt%,为其余为fe和不可避免的杂质。

44.实施例2

45.本发明的另一目的在于提供一种通过所述双取向硅钢薄带制备方法制备的双取

向硅钢薄带,所述双取向硅钢薄带组分质量份数为:si 3.5wt%,al 1.0wt%,mn 1.0wt%,c 0.1wt%,为其余为fe和不可避免的杂质。

46.实施例3

47.本发明的另一目的在于提供一种通过所述双取向硅钢薄带制备方法制备的双取向硅钢薄带,所述双取向硅钢薄带组分质量份数为:si 2.5wt%,al 0.5wt%,mn 0~1.0wt%,c 0.5wt%,为其余为fe和不可避免的杂质。

48.下面结合实验对本发明的技术方案作详细的描述。

49.针对含硅重量百分比为3.0%且具有goss取向的钢板进行8%~68%的冷轧,而后在880℃进行退火处理,快速升温和冷却。冷轧样品中观察到了具有旋转立方取向的孪晶晶粒,退火样品中发现新的晶粒沿着孪晶的位置形核长大,并通过控制工艺使goss取向最终转变为旋转立方取向。

50.如图2所示,经8%-68%冷轧后样品的取向成像图;冷轧不同压下量后,材料中的旋转立方孪晶;绿色晶粒取向对应于{110}面织构,织构组分为{110}《001》;蓝色晶粒取向对应于{111}面织构,织构组分为{111}《112》;红色部分对应于显微组织图里的条带组织,对应于{001}面织构,织构组分为{100}《011》,是旋转立方织构。随着冷轧压下率的增加,红色部分无明显变化,在冷轧压下率较低的l1试样中就已存在,冷轧过程中始终保持着{001}《110》取向。

51.如图3所示,冷轧试样l1的取向成像图和孪晶部分的取向关系。冷轧样品中,沿着垂直于红色变形条带的方向计算它与基体的取向差。通过两者之间的取向差可以发现,红色取向与变形基体之间的取向差接近60

°

。立方晶体中常见的一种重合点阵σ3(《111》60

°

)就具有这样的取向差。体心立方金属及其合金中最常见的孪生变形方式是{112}《111》孪生变形。孪晶与基体之间存在《111》60

°

转轴关系。因此图中红色的条带为冷变形样品中的形变孪晶,晶体取向为{100}《011》。

52.如图4所示,退火样品中,孪晶附近晶粒的长大情况。退火后,不同样品中沿孪晶部位的晶粒长大。在轧板表面,靠近孪晶的位置上,晶粒开始形核长大,最终覆盖整个轧板,获得具有旋转立方取向的晶粒,得到双取向硅钢薄带。

53.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1