一种SLM用高热导率合金粉末、高热导率模具钢及其SLM成型工艺的制作方法

一种slm用高热导率合金粉末、高热导率模具钢及其slm成型工艺

技术领域

1.本发明涉及激光选区熔化技术领域,尤其涉及一种slm用高热导率合金粉末、高热导率模具钢及其slm成型工艺。

背景技术:

2.激光选区熔化(slm)技术属于3d打印技术,是先进制造技术的重要发展方向。激光选区熔化技术首先利用计算机里的ug、pro/e、catia等软件设计出所需打印零件的三维造型图,然后使用切片软件将所绘制出的零件三维立体模型进行切片分层处理,得到各个截面的数据信息,再将所得到的截面信息导入成型设备中,将三维立体制造转化为二维平面制造,设备会根据导入的截面信息,控制激光束对每一层铺粉中相应位置的粉末进行熔化烧结处理,逐层堆积,最终获得所需要的实体金属零件。

3.激光选区熔化技术具有定制化、个性化、智能化、数字化、网络化的特点,相比于传统的制造工艺,激光选区熔化技术不需要模具和原始胚料,从而可以节省大量的原材料,将用料量下降到原来的50%以下。slm技术的出现,突破了复杂几何结构零件(如封闭复杂内腔、薄壁结构、弯曲内流道结构)制造的瓶颈,这些结构复杂零件难以采用传统的减材制造法和变形成型法来加工制造,采用slm技术却能轻松实现。slm技术可以用于形状结构复杂的随性冷却模具、高热导率模具的制造。

4.当今,随形冷却模具取代普通模具已成为必然。然而使用传统的加工方法制造随性冷却水道模具往往存在工序多、成本高、成型精度低、成本高甚至难加工的问题,而slm技术由于自身成型方式的原因而具备传统加工方法所不具备的特点,可以制备出形状结构复杂的随形冷却水道模具,这意味着slm技术制备出的模具能够具备更均匀的散热能力,零件成型周期将会明显缩短,产生可观的社会经济效益。目前市场上应用于slm模具制备的材料主要是马氏体时效钢和马氏体时效不锈钢,但是这些钢为了获得2gpa的超高强度而添加的大量的合金元素,这就导致了这些钢的热导率普遍低于20w/(mk),这代表着模具的生产效率将会受到极大的限制。

5.因此需要提高slm成型制得的模具钢的热导率,并同时提高模具钢的机械性能;而slm技术是将金属粉末完全熔化,熔化后的金属快速冷却凝固成型,成型件的致密度、slm技术中的激光功率、扫描速度、扫描间距、铺粉厚度、风场方向、扫描策略、基板预热温度等工艺参数均会对成型件的机械性能产生很大影响;因此需要提供合适的slm成型工艺来制备模具钢。

技术实现要素:

6.基于背景技术存在的技术问题,本发明提出了一种slm用高热导率合金粉末、高热导率模具钢及其slm成型工艺;本发明针对现有用于slm模具制备的材料的热导率普遍低于20w/(mk)的问题,提供了一种高热导率的合金粉末,用于slm成型;并提供了合适的slm成型

工艺,使得模具钢具有较高的致密度、机械性能,并具有良好的热导率。

7.本发明提出的一种slm用高热导率合金粉末,其成分按重量百分比计包括:c 0.05-0.1%,ni 3-3.5%,al 0.8-1%,cu 0.8-1%,mn 1-1.5%,mo 0.4-0.5%,cr0.3-0.4%,si 0-0.1%,余量为fe。

8.发明人降低碳含量,加入ni、al、cu,通过ni、al、cu三者的复合作用对合金进行强化,al元素能与ni形成nial相,nial相与富cu相的交互析出将会提高材料的硬度;采用低碳低合金化、第二相强化的合金设计思路,在改善合金塑韧性的同时,使得合金具有较高的热导率、强度和硬度,从而满足高热导率模具钢的要求,并适用于选区激光融化成型。

9.优选地,合金粉末的粒径为15-53μm。

10.优选地,合金粉末的d50为33-35μm。

11.优选地,合金粉末的松装密度为3.8-4.2g/cm3。

12.优选地,合金粉末的流动性为15-16.5s/50g。

13.本发明还提出了一种高热导率模具钢的slm成型工艺,包括如下步骤:取上述slm用高热导率合金粉末,铺粉,然后进行激光选区熔化成型得到高热导率模具钢。

14.在slm成型过程中,激光功率的高低、扫描速度的快慢、扫描间距的大小均会影响成型件的性能。且激光功率、扫描速度、扫描间距三因素对于致密度的影响并不是独立的,每个因素对致密度产生作用时均受到另外两个因素的影响,三者之间存在交互作用。

15.因此需要选择合适的激光选区熔化工艺参数,使得模具钢具有较高的致密度、机械性能,并具有良好的热导率。而上述合金粉末为自主设计的配方,关于其slm成型工艺的需要从零开始,发明人通过多次试验确定了合适的slm工艺。

16.优选地,激光功率为240-320w,扫描速度为850-1150mm/s,扫描间距为0.11-0.15mm。

17.优选地,激光功率为280-320w,扫描速度为850-1000mm/s,扫描间距为0.11-0.15mm。

18.优选地,激光功率为310w、扫描速度930mm/s、扫描间距0.12mm。

19.由于铺粉厚度太小会使得每一层重熔次数过多而出现烧损且严重降低生产效率,铺粉厚度过大则需要更多的热量输入来熔化粉末,上述合金粉末的粒径范围为15-53μm,综合考虑将铺粉厚度设定为≥35μm。

20.优选地,铺粉厚度为40-60μm。

21.优选地,铺粉厚度为50μm。

22.优选地,激光选区熔化成型后,进行时效处理得到高热导率模具钢。

23.选区激光熔化成型后,发明人选用合适的时效工艺,可以进一步提高模具钢的热导率和机械性能。

24.优选地,时效温度为475-525℃,时效时间为0.5-4h。

25.优选地,时效温度为500℃,时效时间为4h。

26.本发明还提出了一种高热导率模具钢,按照上述高热导率模具钢的slm成型工艺制得。

27.有益效果:

28.针对现有用于slm模具制备的材料的热导率普遍低于20w/(mk)的问题,本发明设

计了合金配方,提供了一种高热导率的合金粉末,用于slm成型;另外由于上述合金粉末为自主设计的配方,关于上述合金粉末slm成型工艺的研究是一片空白,需要从零开始;本发明通过设计合适的激光选区熔化工艺参数,使得模具钢具有较高的致密度、机械性能,并具有良好的热导率。

附图说明

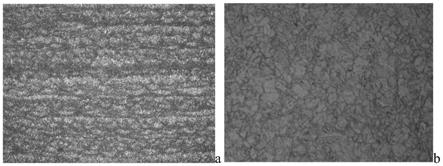

29.图1为实施例1高热导率合金粉末在500倍和1500倍下的扫描电镜照片,其中,a为500倍,b为1500倍。

30.图2为不同工艺参数时,成型试样侧表面形貌图,其中,a-d依次为激光功率240、280、320、360w,e-h依次为扫描速度700、850、1000、1150mm/s,i-l依次为扫描间距0.09、0.11、0.13、0.15mm。

31.图3为不同工艺参数时,成型试样内部形貌图,其中,a-d依次为激光功率240、280、320、360w,e-h依次为扫描速度700、850、1000、1150mm/s,i-l依次为扫描间距0.09、0.11、0.13、0.15mm。

32.图4为高热导率合金粉末、slm成型件打印态和热处理态的x射线衍射谱,其中,af为打印态,sat为热处理态。

33.图5为高热导率模具钢打印态和热处理态的金相照片,其中,a为打印态,放大倍数为50;b为热处理态,放大倍数为500。

34.图6为高热导率模具钢打印态sem放大照片。

35.图7为高热导率模具钢热处理态sem放大照片。

36.图8为高热导率模具钢热处理态sem放大30000倍的照片。

具体实施方式

37.下面,通过具体实施例对本发明的技术方案进行详细说明。

38.用津岛生产的20kn规格的agxplus电子万能试验机,严格按照国家标准《gb/t228-2002金属材料室内拉伸试验方法》进行拉伸性能测试。

39.用硬度测量仪器为hvs-1000a型硬度计,按照标准《gb/t230金属材料洛氏硬度试验》进行硬度测量实验。

40.分别使用mastersizer 3000e粉末粒度测量仪、onh-3000氧氮氢分析仪、bt-1001智能粉体综合特性测试仪对粉末的性能进行测试。

41.实施例1

42.按照配方(其成分按重量百分比计包括:c 0.05%,ni 3.4%,al 0.8%,cu 1%,mn 1.5%,si 0.1%,mo 0.45%,cr 0.33%,余量为fe)添加原材料,使用安徽哈特三维的雾化制粉设备制备高热导率合金粉末,其中,为防止雾化过程中金属液滴快速凝固堵塞喷嘴,选择大口径喷嘴,液态金属温度达到1500℃后再进行雾化,雾化介质为氮气;最终制得高热导率合金粉末,对其进行成分检测、粉末性能检测和电镜扫描,结果如表1-2、图1所示。

43.图1为实施例1高热导率合金粉末在500倍和1500倍下的扫描电镜照片,其中,a为500倍,b为1500倍。

44.由图1可以看出:粉末的球形度较高,存在少量椭圆形粉末和卫星粉,在大粒径粉

末上粘附这少量小粒径粉末,由于雾化制粉过程中液滴冷却速度极快,使得粉末的晶粒尺寸均小于10μm,且晶粒为极小的胞状晶或树枝晶生长而成的等轴晶。

45.表1实施例1高热导率合金粉末的化学成分(含量%)

46.cnialcumnmocrfe0.05-0.13-3.50.8-10.8-11-1.50.4-0.50.3-0.4bal.

47.表2实施例1高热导率合金粉末的粉末性能

[0048][0049]

实施例2

[0050]

取实施例1的高热导率合金粉末,设计实验,使用哈特三维生产的3d打印模具专机hit-m150激光选区熔化成型设备,为了避免金属粉末被激光熔化后发生氧化,整个成型过程在系统的密封成形室进行,并且不断通入纯度达到99.9%的氩气保护气体,在吹散漂浮杂志的同时为成型过程提供无氧的环境;调节slm成型工艺的激光功率、扫描速度、扫描间距制备模具钢,铺粉厚度均为50μm,考察各组的模具钢成型试样的致密度,结果如表3、图2-3所示。

[0051]

图2为不同工艺参数时,成型试样侧表面形貌图,其中,a-d依次为激光功率240、280、320、360w,e-h依次为扫描速度700、850、1000、1150mm/s,i-l依次为扫描间距0.09、0.11、0.13、0.15mm。

[0052]

图3为不同工艺参数时,成型试样内部形貌图,其中,a-d依次为激光功率240、280、320、360w,e-h依次为扫描速度700、850、1000、1150mm/s,i-l依次为扫描间距0.09、0.11、0.13、0.15mm。

[0053]

由图2-3可以看出:随着激光功率的增加,试样侧表面的形貌有着明显的差别,熔池与熔池之间的分界从清晰逐渐变得模糊,同时呈凸起状有着球化倾向的熔池越来越少。功率由240w变化到360w,试样内部均有明显的孔隙缺陷存在,低功率时试样内部的孔隙是长条状、三角形等不规则的形状,高功率时试样内的孔隙则多为圆形或近圆形。显然,当激光功率较低时,激光输入的热量不足,使得熔池金属液温度较低而具备较大的表面张力,从而熔池出现了球化,进而金属液无法填满所有地方,因而内部出现了弧形和三角形的孔隙;当激光功率较高时,由于粉末吸收的热量过多而导致了金属液气化,出现了keyhole效应;

[0054]

当速度为700mm/s时在侧面sem照片上可以看到熔池与熔池交界处出现弧形的裂纹,这是因为热量输入过大而产生较大热应力,在大的热应力作用下结合相对较弱的熔池与熔池之间出现裂纹;

[0055]

当扫描间距为0.09mm时,熔池之间的搭接率较大,所以单个熔池吸收的热量极大,熔池因温度高而使熔池中的金属液具备的动力粘度较小,熔池不稳定,体现在大小不一的熔池形貌上。

[0056]

表3实施例2的slm成型工艺及模具钢成型试样的致密度

[0057]

实验编号激光功率/w扫描速度/mm

·

s-1

扫描间距/mm致密度/%12408500.1199.85722808500.1199.78633208500.1199.81343608500.1199.52953207000.1199.66663208500.1199.813732010000.1199.928832011500.1199.76393208500.0999.776103208500.1199.813113208500.1399.915123208500.1599.865

[0058]

由表3可以看出:所有成型件的相对致密度均在99%以上,当激光功率、扫描速度、扫描间距分别为360w、850mm/s、0.11mm时,成型件致密度最低,仅为99.529%,当激光功率、扫描速度、扫描间距分别为320w、1000mm/s、0.11mm时,成型件致密度最高,为99.928%;

[0059]

当激光功率在240-320w范围内时,成型件的致密度变化较小,而当激光功率增加到360w时致密度急剧下降,这是因为过高的激光功率会导致熔池不稳定出现液滴飞溅造成夹杂和烧损缺陷。随着扫描速度和扫描间距的增加,致密度都是先增加后减小的趋势。当扫描速度慢、扫描间距小时,熔池吸收的热量多、搭接区域的范围大,同样会造成熔池不稳定,搭接区域容易出现烧损,因而致密度较低;当扫描速度快、扫描间距大时,熔池吸收热量少,熔池球化倾向严重,难以铺满所有区域而造成空隙,同样造成致密度较低;

[0060]

由表3看出,当激光功率、扫描速度、扫描间距分别在240-320w、850-1150mm/s、0.11-0.15mm范围内时,成型件均能具备较高的致密度。

[0061]

实施例3

[0062]

进一步设计实验获取更优化的工艺参数,结果如表4所示。

[0063]

表4实施例3的slm成型工艺及模具钢成型试样的致密度

[0064]

实验序号激光功率/w扫描速度/mm

·

s-1

扫描间距/mm致密度/%13008500.1199.937232010000.1199.943330010000.1399.730428010000.1598.292528011500.1398.918630011500.1598.12873208500.1399.931830011500.1199.84192808500.1399.9161028010000.1199.8901130010000.1399.829

1232011500.1399.1221332010000.1598.8971430010000.1399.539153008500.1599.672163109300.1299.962

[0065]

由表4可以看出:所有成型件的相对致密度均在99%以上,当激光功率、扫描速度、扫描间距分别为310w、930mm/s、0.12mm时,成型件致密度最高,为99.962%。

[0066]

实施例4

[0067]

取实施例1的高热导率合金粉末,按照实施例3中实验序号16的工艺参数,铺粉厚度为50μm,slm成型得到成型试样(记作打印态),然后于900℃固溶30min,用水淬火至室温,再于500℃保温时效4h,空冷至室温得到模具钢(记作热处理态)。

[0068]

对高热导率合金粉末、打印态、热处理态进行检测,结果如图4-8所示。

[0069]

图4为高热导率合金粉末、slm成型件打印态和热处理态的x射线衍射谱,其中,af为打印态,sat为热处理态。

[0070]

由图4可以看出:无论是粉末态、打印态还是热处理态,高热导率模具钢的x衍射谱中只存在体心立方铁素体α峰的存在,而看不到奥氏体衍射峰,可以说明三种状态下的高热导率模具钢中主要相组成中并没有奥体存在,考虑到无论是雾化制粉还是slm成型过程均为快速凝固过程,由此可以推断主要组成相为马氏体,说明此模具钢具有很好的淬透性,易得到全马氏体组织。

[0071]

图5为高热导率模具钢打印态和热处理态的金相照片,其中,a为打印态,放大倍数为50;b为热处理态,放大倍数为500。

[0072]

由图5可以看出:通过打印态的金相照片可以清晰的看到熔池的形貌,其中深色区域为熔池边界,浅色区域为熔池内部,之所以出现色差是因为熔池边界由于熔池的快速凝固而具备高形核率而产生了大量的细晶,由于放大倍数较小且细晶区晶粒密集因为在照片中呈现深色,熔池内部则由于凝固稍慢而具备了柱状晶的形成条件,每个熔池内部都由数量有限的较大的柱状晶组成,腐蚀后呈褐色的晶界密集程度相对较低而呈现浅色;经热处理后分界清晰地柱状晶与细晶完全消失,转变为晶粒尺寸小于10μm的等轴晶,结合冷却条件、xrd结果以及组织形貌可以判断组织为板条马氏体。

[0073]

图6为高热导率模具钢打印态sem放大照片。

[0074]

从放大1000倍的图6a)中可以更清楚的看到熔池边界细晶区和熔池内部柱状晶区的存在,未看到熔池心部等轴晶区的存在,细晶区的宽度大约在20μm左右,这说明熔池凝固的速度极快。图6b)和图6c)分别是熔池内部柱状晶区和熔池边界细晶区放大10000倍后的sem照片,在柱状晶中可以看到明显的马氏体板条存在,而在细晶中由于晶粒尺寸过于细小而难以看清。

[0075]

图7为高热导率模具钢热处理态sem放大照片。

[0076]

从放大1000倍的图7a)中可以看到,晶粒尺寸在20μm以内,相较于打印态,晶粒尺寸有着明显的增加,这是因为试样经过了900℃的固溶处理,而在固溶过程中奥氏体发生了长大;此外还能看到每个晶粒内部存在1-3个马氏体板条群,马氏体板条群的宽度受限于晶粒尺寸,均在10μm左右,其尺寸远小于铸态。图7b)为放大10000倍的sem照片,可以更直观的

看到马氏体板条群和板条束,而看不到马氏体板条,板条束的宽度在1-3μm范围内。与打印态的不同,热处理后的晶粒内部出现大量分布弥散尺寸细小的球状颗粒,大致测量发现其尺寸在100nm以内,结合模具钢的成分,可判断颗粒为时效过程中的析出相,为nial相或富cu相。

[0077]

图8为高热导率模具钢热处理态sem放大30000倍的照片。由图8可以更清晰的看到析出相的存在,其中谱图1打在颗粒物上,谱图2打在基体上。

[0078]

谱图1和谱图2的能谱分析结果如表5所示。

[0079]

表5不同位置合金元素含量(wt%)

[0080]

谱图alcrmnfenicu总量谱图11.450.61.8890.463.951.67100.00谱图22.150.992.0589.213.831.77100.00

[0081]

由表5可以看到谱图1中的al含量为1.45%明显低于谱图2的2.15%。

[0082]

分别对高热导率模具钢打印态和热处理态的拉伸性能和硬度进行了测量,并与实施例1配方的铸件(简称铸态,未经热处理)比较,结果如表6所示。

[0083]

表6不同状态高热导率模具钢力学性能

[0084]

样品抗拉强度ts(mpa)延伸率el(%)硬度(hrc)打印态104112.431.8热处理态136410.645.2铸态87115.729.5

[0085]

由表6可知,slm成型的模具钢经过固溶+时效的热处理后强度由1041mpa提高到1364mpa,提升率为31.0%,硬度从31.8hrc提高到45.2hrc,延伸率则从12.4%下降到10.6%。结合前文对打印态和热处理态组织的分析,不难得出结论:时效时弥散析出的nial相与富cu相是样品热处理后强度和硬度大幅度提高的原因。相较于铸态,slm成型的模具钢强度和硬度均有些许提升且强度提高较明显,认为slm成型件晶粒尺寸普遍小于20μm是slm成型试样强度和硬度高于铸造试样的原因所在。

[0086]

分别测量高热导率模具钢打印态和热处理态在各实验温度点下的密度、比热、热扩散系数,并根据公式λ=αρc

p

(注:α-热扩散系数cm2s-1

;ρ-密度g

·

cm-3

;c

p-比热容j/(g

·

k);λ-导热系数w/(m

·

k)),计算在各实验温度点下的热导率,结果如表7所示。

[0087]

表7不同状态的高热导率模具钢热导率(w/(m

·

k))

[0088]

温度℃25100200300400500打印态27.01629.3131.22232.54833.233.029热处理态31.69533.66535.30236.92036.29735.444

[0089]

由表7可以看出:不论是热处理态还是打印态,随着温度上升,模具钢的热导率均呈现先增加后减小的趋势,且热处理后的模具钢热导率在0-500℃温度范围内均高于打印态,这是因为slm成型是快速凝固过程,由于极快的冷速,使得固溶原子没有时间从基体中析出,因而打印态的模具钢中的固溶原子较多,大量的固溶原子引起的晶格畸变将会造成电子的散射,而经过固溶+时效的热处理后,大量固溶元素从基体中析出,由固溶引起的晶格畸变造成的自由电子散射减少,所以出现了热处理后热导率提高的现象。将模具钢铸态

的热导率与打印态的热导率对比可以发现,打印态的热导率在温度较低时要比铸态热导率低,这同样可以用固溶原子造成的电子散射来解释,在温度较高时打印态与铸态的热导率几乎相同,这说明在0-500℃温度范围内,当晶粒尺寸不超过某一临界值时,晶粒大小的变化对热导率的影响很小,固溶原子的数量对热导率影响最大,要超过第二相;

[0090]

100℃条件下,打印态热导率为29.31(w/m

·

k),经热处理后提高到33.67(w/m

·

k),相较于目前3d打印常用18ni300制造模具钢,热导率提升超过50%。

[0091]

综上所述:

[0092]

实施例1所述合金粉末的slm的工艺参数为:激光功率为240-320w,扫描速度为850-1150mm/s,扫描间距为0.11-0.15mm;优选工艺参数为:激光功率310w、扫描速度930mm/s、扫描间距0.12mm,成型件的致密度高达99.962%。

[0093]

高热导率模具钢粉末、打印态和热处理态均为全马氏体组织。打印态高热导率模具钢熔池内部晶粒包括大量的细晶和柱状晶,细晶主要位于熔池边界,细晶区的宽度约为20μm;柱状晶位于熔池内部,且熔池心部未观察到等轴晶存在。

[0094]

slm成型的高热导率模具钢经900℃固溶+500℃时效处理后柱状晶与细晶消失,变为晶粒尺寸在10-20μm的等轴晶,晶粒内部有弥散细小的析出相析出,eds能谱分析结果显示析出相可能为nial相,由于析出相强化作用,热处理后强度由打印态1041mpa提高到1364mpa,硬度有31.8hrc提高到45.2hrc。

[0095]

打印态的高热导率模具钢经过热处理后热导率得到显著提高,主要原因是热处理后固溶原子大量析出使材料热扩散系数增加进而提高热导率,固溶对热导率的恶化要高于第二相对热导率的恶化。热处理后室温热导率高达31.695w/(m

·

k),高出18ni300热导率50%以上。

[0096]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1