柔性电子学基材及其制备系统

1.本实用新型涉及电子学基材领域,尤其涉及一种柔性电子学基材的制备系统以及柔性电子学基材。

背景技术:

2.低本底、极低温、高结合力新型电子学基材成为传输探测器极微弱稀有事例信号的关键技术。液氮/液氩裸浸探测器具有低本底、低能量阈值、高能量分辨率等优势,而极端条件下电子学基材的实验和工程技术发展较慢,亟待突破。提高柔性电子学基材结合力,降低本底并维持其在液氮下长期稳定地工作是该类电子学基材研究的中心问题,也是其实用化过程中必须解决的关键问题。

3.电子学基材采用功能性薄膜作为基底时,为了提高与金属膜层的结合力,需要对其进行表面处理,膜表面处理方法主要有:酸碱处理、等离子体处理、离子束处理和表面接枝法等。离子束处理聚合物可以引起其发生断键、交联、新键产生等化学过程,且这些过程的发生对聚合物的宏观特性产生非常重要的影响,由于其结构的迅速分解将导致聚合物的物理化学特性发生不可逆转的巨大改变,从而改善其粘接性能。

4.现有技术电子学基材制备工艺中,在基底和铜箔之间通过粘合剂的方式将两面粘起来,无法制备长尺寸基材。并且现有技术电子学基材由于粘合剂和基底层的热膨胀系数不同,在极低温条件下界面会产生明显的残余应力,并伴随显著的温度跃变,极大增加基材的失效概率。此外,现有技术电子学基材使用粘合剂还会引起本底升高。

技术实现要素:

5.本实用新型的主要目的在于提供一种柔性电子学基材及其制备系统,以解决现有技术存在的本底水平高、无法规模化制备等问题。

6.根据本实用新型的第一方面,提供了一种柔性电子学基材的制备系统,其特征在于,包括:预处理装置,用于对基底进行预处理;离子注入装置,用于对预处理过的基底表面进行离子注入第一金属;第一沉积装置,用于对第一金属离子注入的基底表面进行沉积第一金属;第二沉积装置,用于对第一金属沉积的基底表面进行沉积第二金属。

7.优选地,基底是聚四氟乙烯薄膜。

8.优选地,第一金属是第ⅳ主族金属。

9.优选地,第二金属是铜。

10.优选地,离子注入装置是金属蒸汽真空弧离子源。

11.优选地,第一沉积装置和/或第二沉积装置是磁过滤阴极真空弧源。

12.优选地,制备系统还包括电化学装置,用于对第二金属沉积的基底表面进行电化学沉积第二金属。

13.优选地,制备系统还包括表面清洗装置,用于使用氩离子源对预处理过的基底表面进行表面清洗。

14.优选地,制备系统还包括换向翻面装置,用于将依次通过离子注入装置、第一沉积装置、第二沉积装置处理了一个表面的基底翻面以再次输送到离子注入装置、第一沉积装置、第二沉积装置依次对另一个表面进行处理。

15.根据本实用新型的第二方面,提供了一种柔性电子学基材,其特征在于,其由前述柔性电子学基材的制备系统制备。

16.与现有技术相比,根据本实用新型的技术方案,制备用于探测器微弱信号的电路传输的柔性电子学基材,低本底、耐低温、长尺寸、低成本。通过结合金属蒸汽真空弧(metal vapor vacuum arc,mevva)和磁过滤阴极真空弧(magnetic filter cathode vacuum arc,fcva)技术,将低本底的聚四氟乙烯(polytetrafluoroethylene,ptfe)薄膜作为基底,利用ni离子注入实现表面改性。在改性基底上通过磁过滤生长ni/cr和cu过渡层,最后使用电化学沉积制得ptfe-cu柔性电子学基材,所制得基底及放入液氮浸泡后均满足>0.8n/mm,具有优异的结合力。可制备两层覆铜柔性版,无需胶粘具有低本底,可快速实现卷对卷及长基材的制备,具有广泛的应用前景。

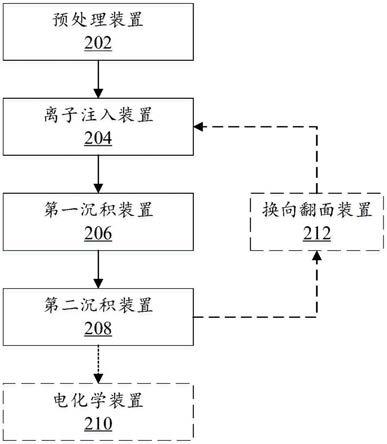

附图说明

17.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

18.图1示出了根据本实用新型实施例的柔性电子学基材的制备方法的流程图;

19.图2示出了根据本实用新型实施例的柔性电子学基材的制备系统的示意图;

20.图3a和图3c示出了根据本实用新型实施例的ptfe原材料的示意图;

21.图3b和图3d示出了根据本实用新型实施例的ptfe-cu柔性覆铜基板的示意图;

22.图4a和图4b示出了根据本实用新型实施例的改性及过渡层沉积后的 ptfe复合膜的示意图;

23.图5a-图5c示出了根据本实用新型实施例的柔性覆铜基板的微观形貌 sem图像;

24.图6a-图6c示出了根据本实用新型实施例的afm微观形貌图像;

25.图7示出了根据本实用新型实施例的卷对卷制备的装置示意图。

26.在这些附图中,使用相同的参考标号来表示相同或相似的部分。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚,以下结合附图及具体实施例,对本实用新型作进一步地详细说明。

28.在以下描述中,对“一个实施例”、“实施例”、“一个示例”、“示例”等等的引用表明如此描述的实施例或示例可以包括特定特征、结构、特性、性质、元素或限度,但并非每个实施例或示例都必然包括特定特征、结构、特性、性质、元素或限度。另外,重复使用短语“在一个实施例中”虽然有可能是指代相同实施例,但并非必然指代相同实施例。

29.为简单起见,以下描述中省略了本领域技术人员公知的某些技术特征。

30.图1示意性示出根据本实用新型一个实施例的柔性电子学基材的制备方法。制备方法包括:

31.步骤s102,对基底进行预处理。优选地,基底是聚四氟乙烯薄膜。

32.步骤s104,对预处理过的基底表面进行离子注入第一金属。优选地,第一金属是第ⅳ主族金属。优选地,离子注入是通过金属蒸汽真空弧离子源。

33.步骤s106,对第一金属离子注入的基底表面进行沉积第一金属。优选地,沉积是通过磁过滤阴极真空弧源。

34.步骤s108,对第一金属沉积的基底表面进行沉积第二金属。优选地,第二金属是铜。

35.制备方法还可以包括步骤s110,对第二金属沉积的基底表面进行电化学沉积第二金属。

36.可以在对基底的一个表面进行了离子注入第一金属、沉积第一金属、沉积第二金属之后再对另一个表面进行离子注入第一金属、沉积第一金属、沉积第二金属。

37.图2示出根据本实用新型一个实施例的柔性电子学基材的制备系统。制备系统包括:预处理装置202、离子注入装置204、第一沉积装置206、第二沉积装置208。

38.预处理装置202用于对基底进行预处理。优选地,基底是聚四氟乙烯薄膜。

39.离子注入装置204连接到预处理装置202,用于对由预处理装置202预处理过的基底表面进行离子注入第一金属。优选地,第一金属是第ⅳ主族金属。优选地,离子注入装置是金属蒸汽真空弧离子源。

40.第一沉积装置206连接到离子注入装置204,用于对由离子注入装置204 第一金属离子注入的基底表面进行沉积第一金属。优选地,第一沉积装置是磁过滤阴极真空弧源。

41.第二沉积装置208连接到第一沉积装置206,用于对由第一沉积装置206 第一金属沉积的基底表面进行沉积第二金属。优选地,第二金属是铜。优选地,第二沉积装置是磁过滤阴极真空弧源。

42.制备系统还可以包括电化学装置210,其连接到第二沉积装置208,用于对由第二沉积装置208第二金属沉积的基底表面进行电化学沉积第二金属。

43.制备系统还可以包括换向翻面装置212,其连接到第二沉积装置208和离子注入装置204,用于将依次通过离子注入装置204、第一沉积装置206、第二沉积装置208处理了一个表面的基底翻面以再次输送到离子注入装置 204、第一沉积装置206、第二沉积装置208依次对另一个表面进行处理。

44.下面详细说明根据本实用新型的极低温低本底柔性电子学基材的制备方案。

45.实施例1

46.使用集成mevva和fcva于一体的设备;将低本底的ptfe薄膜作为基底,采用mevva源对其进行第ⅳ主族金属元素离子注入的表面改性。在基底进行磁过滤生长第ⅳ主族金属元素和cu过渡层,最后通过电化学沉积制得ptfe-cu柔性电子学基材;所制得基底及放入液氮浸泡后均满足> 0.8n/mm。

47.由此可见,本实用新型是利用mevva和fcva方法,对ptfe进行表面改性并沉积第ⅳ主族金属元素和cu过渡层,以增强ptfe与后续电化学镀铜的结合力。进一步通过电化学沉积得到结构均匀的铜薄膜,实现ptfe 双面覆铜基板的制备。

48.实施例2

49.(1)预处理:将ptfe在烘箱60~80℃烘干。ptfe厚度0.1-0.5mm。

50.(2)将预处理过的ptfe固定在样品台上,腔室抽至5

×

10-3

~1

×

10-4

pa 的真空。

51.(3)使用氩(ar)离子源对ptfe进行表面清洗,功率为600~900w,清洗时间在50~150s。

52.(4)采用mevva源进行5~10kev的第ⅳ主族金属元素离子注入,样品台以频率10~30hz旋转,时间60~150s,注入剂量10

16

~10

19

ions/cm2。

53.(5)将离子注入后的样品,进行磁过滤沉积,fcva左弧源和右弧源分别以第ⅳ主族金属元素和cu为靶材,第ⅳ主族金属元素沉积电流和时间为 80~120a和3~8min,cu沉积电流和时间设为80~120a和5~30min,在基底上生长约10~40nm和20~80nm厚的第ⅳ主族金属元素和cu薄膜。

54.(6)将改性好的ptfe在0.05~0.1m cuso4溶液进行电化学镀铜 15~50min,沉积膜厚度2~12μm;进一步测试样品的剥离强度为0.8n/mm。

55.(7)将制备好的ptfe-cu柔性基板浸入液氮30~60天后取出,剥离强度仍然满足0.8n/mm以上。

56.下面通过调整mevva离子源和fcva1、fcva2的参数设置,验证对最后ptfe表面的结合力强度的影响。

57.实施例2a

58.(1)预处理:将ptfe在烘箱80℃烘干。

59.(2)将预处理过的ptfe固定在样品台上,腔室抽至5

×

10-3

pa的高真空。

60.(3)使用ar离子源对ptfe进行表面清洗,功率为800w,清洗时间在100s。

61.(4)采用mevva源进行7kev的第ⅳ主族金属元素离子注入,样品台以频率20hz旋转,时间100s,注入剂量10

17

ions/cm2。

62.(5)将离子注入后的样品,进行磁过滤沉积,fcva左弧源和右弧源分别以第ⅳ主族金属元素和cu为靶材,第ⅳ主族金属元素沉积电流和时间为 100a和5min,cu沉积电流和时间设为100a和20min,在基底上生长约10nm 和20nm厚的第ⅳ主族金属元素和cu薄膜。

63.(6)将改性好的ptfe在0.05m cuso4溶液进行电化学镀铜,在电流为 0.4a下镀膜45min,沉积膜厚度5.4μm;进一步测试样品的剥离强度为 1.03n/mm。

64.(7)将制备好的ptfe-cu柔性基板浸入液氮30~60天后取出,剥离强度仍然满足0.8n/mm。

65.实施例2b

66.(1)预处理:将ptfe在烘箱70℃烘干。

67.(2)将预处理过的ptfe固定在样品台上,腔室抽至5

×

10-3

pa的高真空。

68.(3)使用ar离子源对ptfe进行表面清洗,功率为800w,清洗时间在100s。

69.(4)采用mevva源进行8kev的第ⅳ主族金属元素离子注入,样品台以频率20hz旋转,时间200s,注入剂量10

18

ions/cm2。

70.(5)将离子注入后的样品,进行磁过滤沉积,fcva左弧源和右弧源分别以第ⅳ主族金属元素和cu为靶材,第ⅳ主族金属元素cr沉积电流和时间为90a和8min,cu沉积电流和时间设为90a和25min,在基底上生长约15nm 和35nm厚的第ⅳ主族金属元素和cu薄膜。

71.(6)将改性好的ptfe在0.05m cuso4溶液进行电化学镀铜,在电流为 0.4a下镀膜30min,沉积膜厚度4.3μm;进一步测试样品的剥离强度为 0.83n/mm。

72.(7)将制备好的ptfe-cu柔性基板浸入液氮30~60天后取出,剥离强度仍然满足0.8n/mm。

73.实施例2c

74.(1)预处理:将ptfe在烘箱60℃烘干。

75.(2)将预处理过的ptfe固定在样品台上,腔室抽至1

×

10-4

pa的高真空。

76.(3)使用ar离子源对ptfe进行表面清洗,功率为900w,清洗时间在80s。

77.(4)采用mevva源进行8kev的第ⅳ主族金属元素离子注入,样品台以频率20hz旋转,时间150s,注入剂量5*10

17

ions/cm2。

78.(5)将离子注入后的样品,进行磁过滤沉积,fcva左弧源和右弧源分别以第ⅳ主族金属元素和cu为靶材,第ⅳ主族金属元素沉积电流和时间为 110a和6min,cu沉积电流和时间设为110a和25min,在基底上生长约15nm 和30nm厚的第ⅳ主族金属元素和cu薄膜。

79.(6)将改性好的ptfe在0.05m cuso4溶液进行电化学镀铜,在电流为 0.7a下镀膜15min,沉积膜厚度3μm;进一步测试样品的剥离强度为 0.9n/mm。

80.(7)将制备好的ptfe-cu柔性基板浸入液氮45天后取出,剥离强度仍然满足0.8n/mm。

81.图3a和图3c示出0.5mm和0.05mm厚的ptfe原材料,图3b和图3d 示出相对应的ptfe-cu柔性覆铜基板。

82.图4a和图4b示出改性及过渡层沉积后的ptfe复合膜。

83.图5a、图5b、图5c示出柔性覆铜基板的微观形貌sem图像,分别对应实施例2a、2b、2c。

84.图6a、图6b、图6c示出液氮温度浸泡30天后2不同区域的afm微观形貌图像。

85.实施例3

86.为实现上述柔性电子学基材的制备方法,基于上述各实施例,本实施例提出一种利用卷对卷的方式实现规模化制备的装置,如图7所示,包括如下装置:进料及出料装置,注入装置,沉积装置,真空装置及卷对卷配合辊轮装置。

87.真空装置,也即真空泵有机械泵和分子泵,机械泵主要是抽低真空,分子泵是抽高真空,两者需要串联配合以达到较高的真空。

88.注入装置用于利用mevva离子源(图2中离子注入装置204的示例),向ptfe注入第ⅳ主族金属元素,对所述基底层进行清洗。需要说明的是, mevva离子源主要由等离子体产生区和离子束引出区组成,等离子体产生区也就是金属蒸汽真空弧放电区。mevva离子注入采用mevva离子源产生出的载能离子束轰击ptfe表面,对其进行离子注入,进而改变材料表面的物理和化学性能,使薄膜与ptfe能够牢固地结合。

89.沉积装置利用fcva1(图2中第一沉积装置206的示例),在离子注入后的表面沉积得到第ⅳ主族金属元素相关膜层,进而通过fcva2(图2中第二沉积装置208的示例)注入cu元素,两者结合可实现结合能较好的界面。

90.上述ptfe表面改性的步骤针对单面,在完成单面制备后,通过改变冷却辊逆向转动,将未处理的表面进而进行mevva离子源,fcva1和fcva2 的装置处理。

91.柔性电子学基材正反两面均需要做处理,在完成第一轮进料经过 mevva、fcva1、fcva2之后,将辊轮所卷材料逆向回到mevva对应的冷却辊,对其反面进行mevva、fcva1、

fcva2的处理,确保正反两面都能较好的结合cu。

92.本实用新型的有益效果是通过mevva的方法实现ptfe的表面改性,并通过第ⅳ主族金属元素和cu过渡层以增强ptfe与铜的结合力,得到 ptfe双面覆铜基板,利用电化学镀铜的方法可以降低本底。该方法简单、快速、成本低,从而能够得到具有很高结合力和抗剥离性的柔性基材电路板。相对于目前成熟的polyflon公司生产的商用cuflon,本发明制备的柔性电子学基材的成本仅为其售价的百分之一。

93.通过旋转样品台卷对卷的方式进行生产,样品制作长度将不受限制,甚至是宽度也可以适当增加,有利于实现工业化批量生产,提高生产效率。

94.现有技术中往往采用fcva沉积第一金属膜层,如欲实现工业化大批量卷对卷生产方式,因样品整体都处在腔室内,fcva沉积由于溅射等原因将致使样品上的沉积剂量增大,破坏实验效果。本实用新型略去了此步,提高了实验结果的精准度和可控性。

95.此外,现有技术中fcva沉积了第一金属膜后再进行金属离子注入,将使得膜表面电阻抗降低,有可能会影响聚四氟乙烯作为绝缘层的正常功能,本实用新型仅进行了一次离子注入,不会影响聚四氟乙烯作为绝缘层的正常功能。

96.本实用新型通过离子注入和引入过渡层的方式,提高了界面的分子结合力,并生成新的活性基团和化学键,从而在分子的微观层面提高了层间粘合力,使其耐低温和热循环性能更好,克服了传统商用电子学基材在极低温条件下容易失效的缺陷。

97.本实用新型在使用低本底ptfe的基础上,通过离子注入的方式引起 ptfe的表面改性,不引入粘合剂,使得所制备基材的本底显著低于现有技术中同类型电子学基材。

98.本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

99.以上所述仅为本实用新型的实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1