一种新式湿式研磨的铬矿烧结装置的制作方法

:

1.本实用新型涉及铬矿处理设备技术领域,具体为一种新式湿式研磨的铬矿烧结装置。

背景技术:

2.在冶金工业上,铬铁矿主要用来生产铬铁合金和金属铬,铬矿铬铁合金作为钢的添加料生产多种高强度、抗腐蚀、耐磨、耐高温、耐氧化的特种钢,如不锈钢、耐酸钢、耐热钢、滚珠轴承钢、弹簧钢、工具钢等,烧结,是指把粉状物料转变为致密体,是一个传统的工艺过程,人们很早就利用这个工艺来生产陶瓷、粉末冶金、耐火材料、超高温材料等,一般来说,粉体经过成型后,通过烧结得到的致密体是一种多晶材料,其显微结构由晶体、玻璃体和气孔组成,烧结过程直接影响显微结构中的晶粒尺寸、气孔尺寸及晶界形状和分布,进而影响材料的性能。

3.铬矿加工过程中,需要借助烧结装置对其进行烧结处理,现有的铬矿用烧结装置在使用时,存在以下技术问题:

4.一、现有的铬矿烧结装置在使用时,容易因火焰的偶尔波动和下球量的波动,导致热量供给和消耗的不匹配,造成球团强度因温度变化而产生的热裂现象;

5.二、现有的铬矿烧结装置在使用时,存在无法加热的烧结死区,容易产生欠烧现象。

6.为解决上述技术问题,提出一种新式湿式研磨的铬矿烧结装置。

技术实现要素:

7.本实用新型的目的在于提供一种新式湿式研磨的铬矿烧结装置,以解决上述背景技术中提出的问题。

8.本实用新型由如下技术方案实施:一种新式湿式研磨的铬矿烧结装置,包括:

9.主体组件,所述主体组件包括第一壳体、第二壳体、支撑杆和底板;

10.烧结组件,所述烧结组件包括第一喷嘴、弹簧、弧形滑轨、第二喷嘴、第一固定板、第一销轴、第二固定板、第二销轴、第三销轴、气缸、滑块和限位块;

11.所述第一壳体的两侧焊接有两个第二壳体,所述第一壳体的内部一侧安装有四个第一喷嘴,所述第一壳体的内部两侧焊接有两个第二固定板,所述第二固定板的一侧通过第一销轴铰接有第一固定板,所述第一固定板远离第二壳体的一侧等距分布安装有第二喷嘴,所述第二壳体的内部一侧通过第三销轴铰接有气缸,所述气缸的活塞杆贯穿第一壳体,所述气缸活塞杆贯穿第一壳体的一端通过第二销轴与第一固定板铰接,所述第一壳体的内部一侧安装有两个弧形滑轨,所述弧形滑轨的内部滑动连接有滑块,所述滑块的一侧与第一固定板焊接;

12.辅助组件,所述辅助组件包括电磁阀、筒体、第一固定杆、隔热棉、锥形壳、螺旋叶片和第二固定杆。

13.作为本技术方案的进一步优选的:所述弧形滑轨的内部两侧焊接有两个限位块,所述滑块远离第二壳体的一侧焊接有弹簧,所述弹簧的一端与限位块焊接。

14.作为本技术方案的进一步优选的:所述第一壳体的外侧壁等距分布粘接有隔热棉。

15.作为本技术方案的进一步优选的:所述第一壳体的顶部开设有通孔,所述第一壳体的下方设有底板,所述底板的顶部焊接有两个支撑杆,所述支撑杆的顶部与第一壳体焊接,所述底板的内部开设有两个螺孔。

16.作为本技术方案的进一步优选的:所述第一壳体的内部贯穿有筒体,所述筒体的两侧焊接有两个第一固定杆,所述第一固定杆的一端与第一壳体焊接,所述筒体的顶部焊接有锥形壳,所述锥形壳的顶部与第一壳体焊接。

17.作为本技术方案的进一步优选的:所述筒体的内部一侧安装有电磁阀,所述筒体的内部一侧设有第二固定杆,所述第二固定杆的外表面等距分布焊接有螺旋叶片,所述螺旋叶片靠近筒体的一侧与筒体焊接。

18.本实用新型的优点:

19.1、本实用新型通过设置第二喷嘴对铬矿进行烧结,并增设第一喷嘴,强制增加热输入强度,防止热量供给和消耗的不匹配,保证供给热量充足,避免冷热变化造成的热裂现象。

20.2、本实用新型通过设置气缸推动第一固定板对第二喷嘴的位置进行调整,保证无加热烧结死区,保证无欠烧情况产生。

附图说明:

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

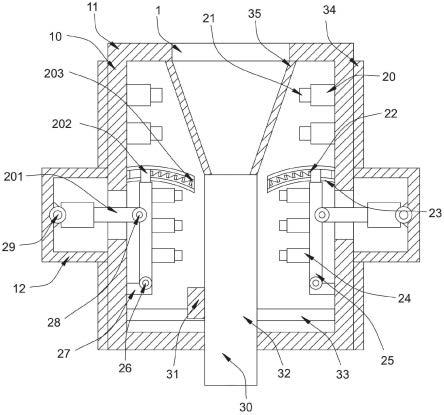

22.图1为本实用新型中第一壳体的侧视内部示意图;

23.图2为本实用新型的结构示意图;

24.图3为本实用新型中筒体的侧视内部示意图。

25.图中:1、通孔;2、螺孔;10、主体组件;11、第一壳体;12、第二壳体;13、支撑杆;14、底板;20、烧结组件;21、第一喷嘴;22、弹簧;23、弧形滑轨;24、第二喷嘴;25、第一固定板;26、第一销轴;27、第二固定板;28、第二销轴;29、第三销轴;201、气缸;202、滑块;203、限位块;30、辅助组件;31、电磁阀;32、筒体;33、第一固定杆;34、隔热棉;35、锥形壳;36、螺旋叶片;37、第二固定杆。

具体实施方式:

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.实施例

28.请参阅图1-3,本实用新型提供一种技术方案:一种新式湿式研磨的铬矿烧结装置,包括:

29.主体组件10,主体组件10包括第一壳体11、第二壳体12、支撑杆13和底板14;

30.烧结组件20,烧结组件20包括第一喷嘴21、弹簧22、弧形滑轨23、第二喷嘴24、第一固定板25、第一销轴26、第二固定板27、第二销轴28、第三销轴29、气缸201、滑块202和限位块203;

31.第一壳体11的两侧焊接有两个第二壳体12,第一壳体11的内部一侧安装有四个第一喷嘴21,第一壳体11的内部两侧焊接有两个第二固定板27,第二固定板27的一侧通过第一销轴26铰接有第一固定板25,第一固定板25远离第二壳体12的一侧等距分布安装有第二喷嘴24,第二壳体12的内部一侧通过第三销轴29铰接有气缸201,气缸201的活塞杆贯穿第一壳体11,气缸201活塞杆贯穿第一壳体11的一端通过第二销轴28与第一固定板25铰接,第一壳体11的内部一侧安装有两个弧形滑轨23,弧形滑轨23的内部滑动连接有滑块202,滑块202的一侧与第一固定板25焊接;

32.辅助组件30,辅助组件30包括电磁阀31、筒体32、第一固定杆33、隔热棉34、锥形壳35、螺旋叶片36和第二固定杆37。

33.本实施例中,具体的:弧形滑轨23的内部两侧焊接有两个限位块203,滑块202远离第二壳体12的一侧焊接有弹簧22,弹簧22的一端与限位块203焊接,设置限位块203对滑块202的滑动范围进行限定,设置弹簧22增强滑块202的稳定性。

34.本实施例中,具体的:第一壳体11的外侧壁等距分布粘接有隔热棉34,设置隔热棉34减少第一壳体11内部的热量流失。

35.本实施例中,具体的:第一壳体11的顶部开设有通孔1,第一壳体11的下方设有底板14,底板14的顶部焊接有两个支撑杆13,支撑杆13的顶部与第一壳体11焊接,底板14的内部开设有两个螺孔2,设置底板14配合螺孔2便于将本实用新型的位置固定。

36.本实施例中,具体的:第一壳体11的内部贯穿有筒体32,筒体32的两侧焊接有两个第一固定杆33,第一固定杆33的一端与第一壳体11焊接,筒体32的顶部焊接有锥形壳35,锥形壳35的顶部与第一壳体11焊接,设置筒体32配合锥形壳35对需要进行烧结的铬矿进行导向。

37.本实施例中,具体的:筒体32的内部一侧安装有电磁阀31,筒体32的内部一侧设有第二固定杆37,第二固定杆37的外表面等距分布焊接有螺旋叶片36,螺旋叶片36靠近筒体32的一侧与筒体32焊接,设置电磁阀31配合螺旋叶片36和第二固定杆37便于进行出料。

38.工作原理或者结构原理,使用时,启动第一喷嘴21和第二喷嘴24,将需要进行烧结的铬矿通过通孔1投入第一壳体11中,铬矿通过锥形壳35进入筒体32,第一喷嘴21强制增加热输入强度,防止热量供给和消耗的不匹配,保证第一壳体11内部供给热量充足,隔热棉34减少第一壳体11内部的热量流失,根据烧结需求对第二喷嘴24的位置进行调整,启动气缸201,气缸201推动第一固定板25运动,使第一固定板25倾斜,第一固定板25运动时带动滑块202在弧形滑轨23内滑动,增强第一固定板25运动时的稳定性,同时第一固定板25带动第二喷嘴24运动,改变第二喷嘴24的所处位置,防止出现欠烧情况,减少无热死区,烧结后打开电磁阀31,将铬矿排出即可。

39.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1