一种导流管的制作方法

1.本实用新型涉及3d打印技术领域,具体涉及一种导流管。

背景技术:

2.3d打印是一种通过逐层打印任意形状的模型的截面并将其堆积成型的先进成型技术,在医疗卫生、航空航天和机械电子等领域有广泛的应用前景,3d打印的材料非常广泛,高分子、陶瓷、金属材料等均能打印成型。3d打印耗材要求能够液化、粉末化,并具有合理的机械性能,金属零件3d打印作为整个3d打印体系中最为前沿和最具潜力的技术,是先进制造技术的重要发展方向。金属粉末制备的主要方法有还原法、电解法、研磨法和雾化法,其中雾化法是制备3d打印用金属粉末的主要方法之一。

3.雾化法是将金属液化后,流入到中间包,从中间包流入到喷盘,通过向喷盘内吹气将金属液打碎并冷却成金属颗粒。为了使得流入喷盘的金属液均匀,中间包与喷盘是通过导流管连接的。

4.由于氮化硼具有较好的耐高温、耐腐蚀性能,具有较好的可塑性,因此现有雾化制粉设备多使用氮化硼材质的导流管。但由于氮化硼材质硬度不是很高,耐磨耐冲刷性能较差,随着雾化过程的进行,导流管内孔被高温熔液冲刷后内孔逐渐变大,导致金属液的流率不断增大,而且随着雾化时间的延长或熔炼金属液量的增大,导流管被冲刷得越来越严重;导流管孔径逐渐变大后,同一炉金属液制得的金属粉末粒度不均匀,后期的金属粉末会越来越粗,从而导致后期制得的金属粉末不合格;或者为了减少不合格金属粉末的量,会导致经常更换导流管,由于更换导流管时需将整个制粉流程停止且更换费时费力,会使得生产时间较长,生产效率较低。

技术实现要素:

5.本实用新型针对目前氮化硼的导流管使用一段时间后,导流管被冲刷后内径变大使得经过导流管流入喷盘内的金属液体的流率不均匀,雾化后得到的金属粉末粒径不均匀的问题,提供一种导流管。

6.为了实现上述发明目的,本实用新型提供了以下技术方案:

7.一种导流管,包括本体和陶瓷管,所述本体内设有第一导流孔,所述本体的上部设有凹槽,所述陶瓷管安装在所述凹槽内;所述陶瓷管内设有第二导流孔,所述第一导流孔和所述第二导流孔连接构成导流管道;所述第二导流孔的直径不大于所述第一导流孔的直径。

8.优选的,所述第二导流孔的直径与所述第一导流孔的直径相同,这样使得金属液流入导流管和流出导流管的速度相同,流率一致。

9.优选的,陶瓷管的顶部设有l型的固定部,通过固定部与陶瓷管形成u型的槽将本体包围,可以防止陶瓷管掉落或松动。

10.优选的,所述陶瓷管的长度为所述第二导流孔直径的3~5倍。将陶瓷管安装在本

体的顶部,只要金属液的进入口没有变大,就算导流管后部的内径变大了,但是也不能改变金属的流率,因此为了安装方便,陶瓷管的长度只需要是第二导流孔直径的3~5倍即可。

11.优选的,所述本体的外壁上设有第一限位凸台和第二限位凸台,通过第一限位凸台对中间包与导流管的连接进行限位,通过第二限位凸台对导流管与喷盘的连接进行限位。

12.与现有技术相比,本实用新型的有益效果如下:陶瓷具有能耐高温、耐冲刷等性能,因此通过在导流管内安装陶瓷管,一炉金属液在进行雾化的整个过程中,陶瓷管的第二导流孔的直径变化不是很大,金属液经过第二导流孔和第一导流孔的流率变化不大,从而雾化后得到的粉末的粒径比较均匀,一个导流管可以生产更多的金属粉末,避免了经常更换导流管导致的生产效率低的问题。

附图说明:

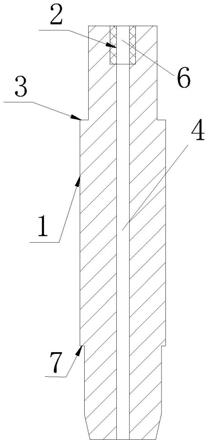

13.图1为本实用新型提供的导流管的结构示意图;

14.图2为本实用新型提供的另一种导流管的结构示意图;

15.图3为本实用新型提供的本体的结构示意图。

16.图中标记:1

‑

本体,2

‑

陶瓷管,3

‑

第一限位凸台,4

‑

第一导流孔,5

‑

凹槽,6

‑

第二导流孔,7

‑

第二限位凸台,8

‑

固定部。

具体实施方式

17.下面结合附图,对本实用新型作详细的说明。

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

19.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

20.在本实用新型的描述中,除非另有规定和限定,需要说明的是,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

21.本实用新型提供了一种导流管,包括本体1和陶瓷管2,在本体1的上部设有凹槽5,将陶瓷管2镶嵌在本体1的凹槽5内。本实用新型的陶瓷管不能安装在导流管的底部,这样不好镶嵌,如果安装在底部,陶瓷管在金属液的冲刷下容易被冲掉,因此不采用这种方法。

22.本体1内设有第一导流孔4,陶瓷管2内设有第二导流孔6,所述第一导流孔4和所述第二导流孔6连接构成导流管道;第二导流孔6的直径不大于第一导流孔4的直径,因此可以通过控制第二导流孔6的直径来控制金属液的流率,最好的是将第二导流孔6的直径设计得与第一导流孔4的直径一样大,这样方便控制金属液的流率。

23.如果第二导流孔6的直径比第一导流孔4的直径大,则是通过第一导流孔4来控制金属液的流率的,但是第一导流孔4在后期有可能会变大,制得的金属粉末的粒径会越来越大,这样就相当于没有增加陶瓷管2一样。所以优选的是第二导流孔6的直径不大于第一导流孔4的直径;而且更优选的是第二导流孔6的直径和第一导流孔4的直径相同。

24.陶瓷管2可以是一根圆柱型的,如图1所示;也可以如图2所示,在圆柱形的陶瓷管2的顶部设计一个l型的固定部8,这样就形成一个u型的槽,将本体1的顶部包裹,从而可以防止陶瓷管2掉落或松动。

25.所述陶瓷管2的长度为所述第二导流孔6直径的3~5倍。将陶瓷管2安装在本体1的顶部,只要金属液的进入口没有变大,就算导流管后部的内径变大了,但是也不能改变金属的流率,因此为了安装方便,陶瓷管2的长度只需要是第二导流孔6直径的3~5倍即可。

26.为了方便将导流管与上部中间包和下部的喷盘连接,因此在本体1的外壁上设有第一限位凸台3和第二限位凸台7,从而本体1可以插入到中间包和喷盘内,通过第一限位凸台3和第二限位凸台7将导流管的本体1安装到中间包和喷盘内进行定位。

27.选择好与中间包匹配的导流管后,选择第二导流孔6与第一导流孔4相同的陶瓷管2,采用一根钻头对导流管进行扩孔加工出凹槽5,使得凹槽5的尺寸与陶瓷管2的外径匹配,然后在使用陶瓷切割机切割陶瓷管2,使得陶瓷管2的长度与凹槽5的高度相同,对陶瓷管2的外壁和内壁进行打磨,将陶瓷管2嵌入本体1内即可。

28.本实用新型中的氮化硼导流管不能直接采用陶瓷管替代,导流管在与雾化喷盘连接时需要对导流管的外壁进行打磨,由于陶瓷管的硬度较硬不易打磨,氮化硼生产的导流管相对陶瓷的比较好打磨点,因此采用的是氮化硼的导流管。同时在采用氮化硼材质的导流管内镶嵌陶瓷管2,由于陶瓷管2的耐冲刷性,因此第二导流孔6的直径不容易发生变化,这样就不用经常更换导流管,可以一次性生产较多的金属粉末,从而提高了生产效率;且生产出的金属粉末粒径均匀,合格率较高。

29.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1