一种高效简易下缸体镶件夹具

1.本实用新型涉及汽车发动机铸造技术领域,尤其涉及一种高效简易下缸体镶件夹具。

背景技术:

2.汽车发动机缸体是汽车结构中重要的零件,目前发动机缸体大多为铝合金的压铸件,本课题研究的下缸体为缸体的下半部分,其基本体为铝合金铸件,该铸件中间凝固有5个镶嵌件,镶嵌件材料为铸铁,有两种规格下缸体分别对应两种规格镶嵌件,两种规格镶嵌件的主要差异为两个8mm孔间距尺寸分别为76mm与80mm。

3.在该项目压铸生产过程中,镶嵌件需要稳定,准确的放入压铸模具,其中镶嵌件2

‑

φ8的孔放入压铸模具中2

‑

φ8的销钉中定位,然后启动压铸程序,浇注铝合金液体,铝合金冷却凝固后取出带有镶嵌件的毛坯,并完成后续的加工得到需要的发动机下缸体产品。其中,镶嵌件预热稳定200℃,不能直接用手抓取。

4.在当前的毛坯压铸工艺生产过程中,使用铁夹钳将镶嵌件一个一个加持装入压铸模具,导致如下技术问题:

5.1)生产效率低下;

6.2)放入压铸模具过程中定位不够准确;

7.3)镶嵌件温度损失迅速,产品质量合格率低下。

8.因此需要设计一种高效简易下缸体镶件夹具。

技术实现要素:

9.根据上述提出的技术问题,而提供一种高效简易下缸体镶件夹具。本实用新型主要利用可滑动的支撑杆与固定的支撑杆相配合,从而起到通过简单的结构提高铸件的生产效率。本实用新型采用的技术手段如下:

10.一种高效简易下缸体镶件夹具,其特征在于,包括:固定支撑杆、滑动支撑杆、滑动固定导杆和镶嵌定位杆,所述固定支撑杆为圆管结构,所述固定支撑杆上设有圆心同轴的镶嵌定位孔,所述固定支撑杆与所述镶嵌定位孔的轴线相垂直处设有滑动定位孔;所述滑动支撑杆为圆管结构,所述滑动支撑杆上设有与所述镶嵌定位孔位置相同的滑动镶嵌定位孔,所述滑动支撑杆与所述滑动镶嵌定位孔的轴线相垂直处设有与所述滑动定位孔位置相匹配的滑动孔;所述滑动固定导杆为圆管结构,所述滑动固定导杆的前端固定在所述滑动定位孔处,所述滑动支撑杆的所述滑动孔嵌套在所述滑动固定导杆上;所述镶嵌定位杆为圆柱体结构,所述镶嵌定位杆设置在所述镶嵌定位孔和所述滑动镶嵌定位孔中。

11.进一步地,所述滑动固定导杆的前端为螺纹结构,所述滑动固定导杆通过螺母组ⅰ配合所述螺纹结构与所述固定支撑杆相连接。

12.进一步地,所述滑动孔的尺寸与所述滑动固定导杆相匹配,使所述滑动支撑杆可通过所述滑动孔在所述滑动固定导杆上平稳滑动。

13.进一步地,所述镶嵌定位杆的前端设有螺纹结构,所述镶嵌定位杆通过螺母组ⅱ配合所述螺纹结构与所述固定支撑杆和所述滑动固定导杆相连。

14.进一步地,所述镶嵌定位杆的后端设有锥形结构,所述锥形结构的角度为37

°

。

15.本实用新型具有以下优点:

16.1、本实用新型提供的一种高效简易下缸体镶件夹具的所有零件均采用钢管、螺栓、螺母的标准件制成,成本低。

17.2、本实用新型提供的一种高效简易下缸体镶件夹具的移动端可自由调整,适应76mm或者80mm不同尺寸的镶件两孔间距要求。

18.3、本实用新型提供的一种高效简易下缸体镶件夹具的镶嵌定位杆后端为37

°

的锥形,便于镶嵌件顺利放入。

19.基于上述理由本实用新型可在汽车发动机铸造技术等领域广泛推广。

附图说明

20.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

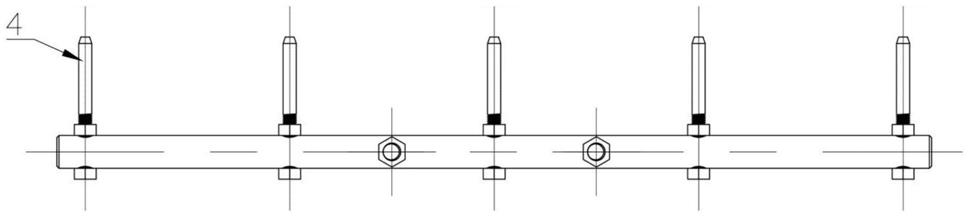

21.图1为本实用新型一种高效简易下缸体镶件夹具的主视图。

22.图2为本实用新型一种高效简易下缸体镶件夹具的俯视图。

23.图3为本实用新型一种高效简易下缸体镶件夹具的示意图。

24.图4为本实用新型一种高效简易下缸体镶件夹具的镶嵌定位杆示意图。

25.图中:1、固定支撑杆;2、滑动支撑杆;3、滑动固定导杆;4、镶嵌定位杆;5、螺母组ⅰ;6、螺母组ⅱ。

具体实施方式

26.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1

‑

4所示,本实用新型提供了一种高效简易下缸体镶件夹具,包括:固定支撑杆1、滑动支撑杆2、滑动固定导杆3和镶嵌定位杆4,所述固定支撑杆1为圆管结构,所述固定支撑杆1上设有圆心同轴的镶嵌定位孔,所述固定支撑杆1与所述镶嵌定位孔的轴线相垂直处设有滑动定位孔;所述滑动支撑杆2为圆管结构,所述滑动支撑杆2上设有与所述镶嵌定位孔位置相同的滑动镶嵌定位孔,所述滑动支撑杆2与所述滑动镶嵌定位孔的轴线相垂直处设有与所述滑动定位孔位置相匹配的滑动孔;所述滑动固定导杆3为圆管结构,所述滑动固定导杆3的前端固定在所述滑动定位孔处,所述滑动支撑杆2的所述滑动孔嵌套在所述滑动固定导杆3上;所述镶嵌定位杆4为圆柱体结构,所述镶嵌定位杆4设置在所述镶嵌定位孔和所述滑动镶嵌定位孔中;所述滑动固定导杆3的前端为螺纹结构,所述滑动固定导杆3通

过螺母组ⅰ5配合所述螺纹结构与所述固定支撑杆1相连接;所述滑动孔的尺寸与所述滑动固定导杆3相匹配,使所述滑动支撑杆2可通过所述滑动孔在所述滑动固定导杆3上平稳滑动;所述镶嵌定位杆4的前端设有螺纹结构,所述镶嵌定位杆4通过螺母组ⅱ6配合所述螺纹结构与所述固定支撑杆1和所述滑动固定导杆3相连;所述镶嵌定位杆4的后端设有锥形结构,所述锥形结构的角度为37

°

。

28.实施例1

29.如图1

‑

4所示,所述固定支撑杆1和所述滑动支撑杆2为两根长400mm,直径为14mm的普通钢管,所述滑动固定导杆3为两根m8长为170mm的螺栓,所述螺栓的尾部可供工人充当手柄,所述镶嵌定位杆4为10根m6螺栓,所述m6螺栓的头部改造为37

°

的锥形结构,10根所述m6螺栓等分为两组,分别均布在所述固定支撑杆1和所述滑动支撑杆2上,所述滑动固定导杆3通过所述螺母组ⅰ5固定在所述固定支撑杆1上,所述镶嵌定位杆4通过所述螺母组ⅱ6固定在所述固定支撑杆1和所述滑动支撑杆2上。

30.在使用过程中,前排所述镶嵌定位杆4固定不动,后排所述镶嵌定位杆4可沿着滑动固定导杆3前后移动,满足76mm与80mm不同尺寸镶嵌件的需要,也适应镶嵌件制造误差顺利放入的需要。

31.在压铸生产过程中,件通过所述镶嵌定位杆4的圆锥头放入夹具,连续放入5个镶嵌件,手持夹具手柄(所述滑动固定导杆3)一次性将全部5个镶嵌件放入压铸模具。

32.由于5个镶嵌件同时放入模具中,缩短了生产周期,减小镶嵌件温度下降的损失,提高镶嵌件定位的可靠性,提高质量的同时提高了劳动生产率。

33.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1