一种新型渣罐的制作方法

1.本实用新型涉及渣罐技术领域,具体涉及一种新型渣罐。

背景技术:

2.渣罐,是冶金行业中重要的冶炼设备,是一种用于盛装钢铁冶炼过程中产生的钢水以及高温熔渣的容器,具有两侧带有吊装耳轴的罐状容器,渣罐主要用于承载转炉液态金属、液态渣,精炼炉液态金属、液态渣,以及连铸的大包铸余等。

3.渣罐在使用的过程中,通常需要采用起重设备或者运输设备对其进行转运,但是现有渣罐在转运或者倾翻时,不但操作较为繁琐,而且运输过程不够稳定,极大地影响了其使用安全性。

技术实现要素:

4.本实用新型的目的是提供一种新型渣罐,以解决现有技术中存在的现有渣罐使用操作不便,安全性能较差的技术问题;本实用新型提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果(罐体上位于罐口位置设置有包嘴,便于液体金属或者液态渣的倾倒;底座底部设置有支脚结构,支脚结构用于渣罐的支撑;支脚结构设置为盘状支脚或者柱状支脚,在实际使用的过程中,根据不同使用者的不同需求进行优化选定,不但结构多样,而且支撑稳固;底座外壁设置有吊眼结构,吊眼结构一方面能够用于吊装,另一方面能够用于辅助倾翻;吊眼结构设置为单吊眼或者双吊眼,结构多样;耳轴结构包括耳轴座和耳轴本体,耳轴座和耳轴本体相互配合,耳轴座外侧设置有筋板,结构牢固,安全可靠;耳轴本体设置为预埋耳轴,预埋耳轴其轴部设置有环形凸起和环形槽的区段安装在耳轴座内,结构牢固,且耳轴结构多样,在实际使用的过程中,根据不同使用者的不同需求能够进行优化选定;倾翻结构设置为翻包架或者翻包筋板,其结构与平台渣罐车相适配;倾翻结构设置为翻包控制台,其结构与u形渣罐车相适配,倾翻结构规格多样,能够适用于多种类型的渣罐车;倾翻结构设置为倾翻台或者倾翻连杆机构,分别与不同类型的起重机相适配,渣罐型号多样,适用范围广泛等);详见下文阐述。

5.为实现上述目的,本实用新型提供了以下技术方案:

6.本实用新型提供的一种新型渣罐,包括罐体,其中:所述罐体外壁的左右两侧对称设置有耳轴结构;所述罐体外壁的前侧和后侧均设置有罐口垫;所述罐体外壁上设置有倾翻结构,所述倾翻结构与渣罐车或者起重机相适配。

7.优选地,所述罐体包括主体和底座,所述主体固定设置在所述底座上;所述罐体的横截面形状设置为圆形或者椭圆形。

8.优选地,所述罐体上位于所述罐口的位置设置有包嘴。

9.优选地,所述底座的底部设置有支脚结构,所述支脚结构设置为盘状支脚或者柱状支脚,其中:所述盘状支脚设置为封闭的环状支脚或者间断的环状支脚;所述柱状支脚包括腿部,所述腿部的顶端与所述底座固定连接,所述腿部的底端设置有足部。

10.优选地,所述底座的外壁上设置有吊眼结构,所述吊眼结构设置为单吊眼或者双吊眼。

11.优选地,所述耳轴结构包括耳轴座和耳轴本体,其中:所述耳轴座固定设置在所述罐体的外壁上;所述耳轴座的外侧连接设置有筋板;所述耳轴本体设置在所述耳轴座上。

12.优选地,所述耳轴本体设置为预埋耳轴,所述预埋耳轴包括轴部和耳部,其中:所述轴部的预埋区段设置在所述耳轴座内;所述轴部远离所述预埋区段的一端与所述耳部相连;所述预埋区段均匀设置有环形凸起,相邻所述环形凸起之间形成环形槽。

13.优选地,所述倾翻结构与平台渣罐车相适配;所述倾翻结构设置为翻包架或者翻包筋板,所述翻包架或者所述翻包筋板设置在所述罐体外侧,且位于所述耳轴结构的下方。

14.优选地,所述倾翻结构与u形渣罐车相适配;所述倾翻结构设置为翻包控制台,所述翻包控制台设置在所述罐体外侧,所述耳轴结构设置在所述翻包控制台上。

15.优选地,所述倾翻结构与起重机相适配;所述倾翻结构设置为倾翻座或者倾翻连杆机构。

16.本实用新型提供的一种新型渣罐至少具有以下有益效果:

17.所述新型渣罐包括罐体,罐体用于炼钢技术中所产生的液态金属或者液态渣的盛装转运,罐体依据特种钢规范制成,罐体轮廓连续圆润,结构稳定,且具有较佳的修复和焊接性能。

18.所述罐体外壁的两侧对称设置有耳轴结构,配合对应的转运设备,用于渣罐的运输。

19.所述罐体外壁的前侧和后侧均设置有罐口垫,转运时用于转运设备的接触和推送,罐体运输过程稳定。

20.所述罐体外壁上设置有倾翻结构,所述倾翻结构与渣罐车或者起重机相适配,一方面不影响渣罐整体的转运,另一方面配合倾翻设备能够实现液体金属或者液态渣的倾倒,或者渣罐的翻转。

21.本实用新型罐体轮廓连续圆润,结构稳定,具有较佳的修复和焊接性能,通过耳轴结构、罐口垫以及倾翻结构等结构,不但渣罐转运倾翻操作方便快捷,而且使用安全性能高,同时具有和谐的设计,外观漂亮。

附图说明

22.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

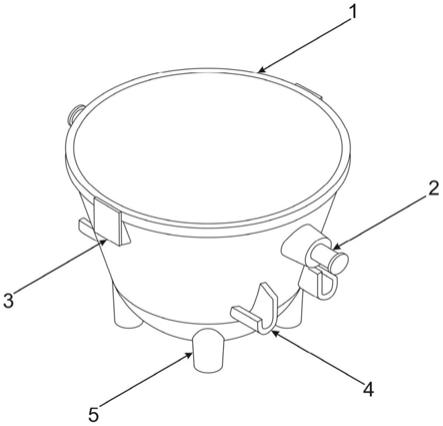

23.图1是本实用新型实施例1结构示意图;

24.图2是本实用新型实施例1平台渣罐车与对应渣罐结构示意图;

25.图3是本实用新型实施例1结构分解图;

26.图4是本实用新型底座俯视示意图;

27.图5是本实用新型底座结构示意图;

28.图6是本实用新型底座另一实施方式结构示意图;

29.图7是本实用新型主体结构示意图;

30.图8是本实用新型圆形截面的主体结构示意图;

31.图9是本实用新型椭圆形截面的主体结构示意图;

32.图10是本实用新型主体包嘴结构示意图;

33.图11是本实用新型主体包嘴另一实施方式结构示意图;

34.图12是本实用新型耳轴实施方式一结构示意图;

35.图13是本实用新型耳轴实施方式二结构示意图;

36.图14是本实用新型耳轴实施方式三结构示意图;

37.图15是本实用新型耳轴实施方式四结构示意图;

38.图16是本实用新型耳轴实施方式五结构示意图;

39.图17是本实用新型耳轴实施方式六结构示意图;

40.图18是本实用新型支脚结构实施方式一结构示意图;

41.图19是本实用新型支脚结构实施方式二结构示意图;

42.图20是本实用新型支脚结构实施方式三结构示意图;

43.图21是本实用新型支脚结构实施方式四结构示意图;

44.图22是本实用新型支脚结构实施方式五结构示意图;

45.图23是本实用新型无支脚罐体局部结构示意图;

46.图24是本实用新型耳眼实施方式一结构示意图;

47.图25是本实用新型耳眼实施方式二结构示意图;

48.图26是本实用新型耳眼实施方式三结构示意图;

49.图27是本实用新型罐口接触垫结构示意图;

50.图28是本实用新型罐口推送垫结构示意图;

51.图29是本实用新型实施例1翻包架结构示意图;

52.图30是本实用新型实施例1翻包筋板结构示意图;

53.图31是本实用新型实施例2结构分解图;

54.图32是本实用新型u型渣罐车与对应渣罐结构示意图;

55.图33是本实用新型实施例2第一翻包控制台结构示意图;

56.图34是本实用新型实施例2第二翻包控制台结构示意图;

57.图35是本实用新型实施例3倾翻台结构示意图;

58.图36是本实用新型实施例3倾翻连杆机构结构示意图。

59.附图标记

60.1、罐体;11、主体;111、包嘴;112、罐口;12、底座;2、耳轴结构;21、耳轴本体;211、轴部;212、耳部;213、环形槽;22、耳轴座;23、筋板;3、罐口垫;31、罐口接触垫;32、罐口推送垫;4、倾翻结构;41、翻包架;42、翻包筋板;43、第一翻包控制台;44、第二翻包控制台;45、倾翻台;46、倾翻连杆机构;5、支脚结构;51、支腿;6、吊眼结构。

具体实施方式

61.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部

的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

62.实施例1:

63.本实用新型提供了一种新型渣罐,如图1和图3所示,所述新型渣罐包括罐体1,罐体1依据特种钢规范制成,罐体1顶部设置有罐口112;罐体1外壁的左右两侧对称设置有耳轴结构2;罐体1外壁的前侧和后侧均设置有罐口垫3;罐体1外壁上设置有倾翻结构4,倾翻结构4与渣罐车相适配。

64.使用时,液态渣经罐口112盛装入罐体1内部。

65.转运时,如图2所示,将所述新型渣罐安装在渣罐车上,此时,耳轴结构2安装在渣罐车的机械臂上,罐口垫3与渣罐车相抵。

66.倾翻渣罐时,倾翻设备通过倾翻结构4使所述新型渣罐倾斜,从而实现液态渣的倾倒或者渣罐的倾翻。

67.本实用新型通过依据特种钢规范制成的罐体1,其轮廓连续圆润,不但结构稳定,而且具有较佳的修复和焊接性能,通过罐体1外壁上的耳轴结构2、罐口垫3和倾翻结构4等结构,一方面渣罐转运倾翻操作便捷,另一方面使用安全可靠,并且耳轴结构2、罐口垫3和倾翻结构4等均具有多种结构,可以根据不同使用者的不同需求进行优化选定,适用范围广泛。

68.作为可选地实施方式,如图3所示,罐体1的横截面形状设置为圆形或者椭圆形,轮廓连续圆润。

69.罐体1包括主体11和底座12,主体11固定设置在底座12上。

70.底座12具有多种形状规格,如下所述:

71.底座12顶部边沿倾斜设置,其倾角相对于水平面的夹角a为15

°

,与主体11底部边沿相适配,底座12与主体11连接严密牢固。

72.如图5所示,底座12设置为圆弧形底座,其变径为r。

73.如图6所示,底座12设置为弧形底座,其包括一体设置的中部圆形弧段和周边环形弧段,所述周边环形弧段环设于所述中部圆形弧段外侧,所述周边环形区段的半径为r2,所述中部圆形弧段的半径为r1,r2大于r1。

74.如图4所示,图4为底座12的俯视示意图,其形状包括两组相对设置弧段围成,图示中,上下弧段的变径为r3,左右弧段的变径为r4,r3大于r4。

75.主体11具有多种形状规格,如下所述:

76.如图7所示,主体11设置为圆台状,其顶部直径大于底部直径,其侧壁倾角相对于竖直方向的夹角b为15

°

。

77.如图8所示,主体11的横截面形状设置为圆形。

78.如图9所示,主体11的横截面形状设置为椭圆形。

79.本实用新型罐体1其整体形状相当于通过吊床形状的单元围绕竖直方向的假想轴环绕一圈而成,具有连续圆润的轮廓。

80.作为可选地实施方式,罐体1上位于罐口112的位置设置有包嘴111。

81.如图10所示,主体11一侧向外凸起并形成第一嘴部,罐口112位于所述第一嘴部两侧的部分区段向上延伸并形成嘴部延伸板,所述嘴部延伸板和所述第一嘴部形成包嘴111。

82.如图11所示,主体11位于罐口112的一侧向外凸起并形成第二嘴部,所述第二嘴部开设有凹槽,所述凹槽与罐口112相连通,所述第二嘴部以及其上的凹槽形成包嘴111。

83.作为可选地实施方式,底座12的底部设置有支脚结构5,支脚结构5设置为盘状支脚或者柱状支脚,所述盘状支脚具有多种结构,如下所述:

84.如图21所示,所述盘状支脚设置为封闭的环状支脚,所述封闭的环形支脚内部竖直设置有横向支撑和纵向支撑。

85.如图22所示,所述盘状支脚设置为间断的环状支脚,其采用若干周向设置的环形弧段围成。

86.所述柱状支脚具有多种结构,如下所述:

87.所述柱状支脚包括腿部,所述腿部的顶端与底座12固定连接。

88.如图18所示,所述腿部设置为柱状,支脚结构5形成大象脚。

89.如图19所示,所述腿部的底端设置有足部,所述足部呈圆形盘状,所述腿部的底端竖直设置在所述足部的中心位置上,支脚结构5形成减轻表面压力的大象脚。

90.如图20所示,所述腿部的底端设置有足部,所述腿部的底端向外延伸,以形成足部,支脚结构5形成鸭子脚。

91.如图23所示,用于紧身衣的所述新型渣罐无支脚结构5。

92.作为可选地实施方式,底座12的外壁的两侧对称设置有两个吊眼结构6,吊眼结构6一方面用于吊装,便于所述新型渣罐的转运,另一方面能够用于所述新型渣罐倾翻。

93.如图24所示,吊眼结构6设置为单吊眼。

94.如图25所示,吊眼结构6设置为双吊眼。

95.如图26所示,吊眼结构6设置为顶部设置有沟槽的单吊眼。

96.作为可选地实施方式,罐口垫3包括罐口接触垫31和罐口推送垫32。

97.如图27所示,罐口接触垫31设置在主体11外壁上,其顶面与罐口112顶面齐平,罐口接触垫31远离主体11的面设置为接触面,所述接触面竖直设置。

98.如图28所示,罐口推送垫32设置在主体11外壁上,罐口推送垫32远离主体11的面设置为推送面,所述推送面倾斜设置。

99.作为可选地实施方式,耳轴结构2包括耳轴座22和耳轴本体21,耳轴座22固定设置在罐体1的外壁上;耳轴座22的外侧连接设置有筋板23;耳轴本体21设置在耳轴座22上。

100.耳轴结构2具有多种结构,如下所述:

101.如图12所示,耳轴座22的外侧设置有多条纵向筋板,耳轴本体21其耳部设置为圆形耳板。

102.如图13所示,耳轴座22的外侧周向均匀设置有多条筋板,耳轴本体21其耳部设置为椭圆形耳板。

103.如图14所示,耳轴座22的外侧周向均匀设置有多条筋板,耳轴本体21其轴部设置为两个,两个轴部部分重合,且一体设置,其耳部设置为长圆形耳板。

104.图12

‑

图14所示耳轴均设置为锻造耳轴。

105.作为可选地实施方式,耳轴本体21设置为预埋耳轴,所述预埋耳轴包括轴部211和耳部212,轴部211的预埋区段设置在耳轴座22内;轴部211远离所述预埋区段的一端与耳部212相连。

106.如图16所示,轴部211远离耳部212的区段均匀设置有若干环形凸起,相邻所述环形凸起之间形成环形槽213,轴部211设置有环形凸起和环形槽213的区段形成所述预埋区段。

107.如图15所示,耳轴座22的外侧周向均匀设置有多条筋板,耳轴本体21其耳部设置为圆形耳板。

108.如图17所示,耳轴座22的外侧周向均匀设置有多条筋板,耳轴本体21其耳部设置为椭圆形耳板,该椭圆形耳板相对于对应轴部偏心设置。

109.图16和图17所示耳轴均设置为锻造耳轴。

110.作为可选地实施方式,倾翻结构4与平台渣罐车相适配;

111.如图29所示,倾翻结构4设置为翻包架41,翻包架41设置为u型架,罐体1的左侧或者右侧位于耳轴结构2的下方均设置有两个翻包架41,同侧的两个翻包架41相对于对应耳轴结构2对称设置。

112.如图30所示,倾翻结构4设置为翻包筋板42,翻包筋板42设置为l型板,罐体1的左侧或者右侧位于耳轴结构2的下方均设置有两个翻包筋板42,同侧的两个翻包筋板42相对于对应耳轴结构2对称设置。

113.实施例2:

114.实施例2和实施例1的不同点在于:如图31和图32所示,倾翻结构4与u形渣罐车相适配。

115.倾翻结构4设置为翻包控制台,所述翻包控制台设置在罐体1外侧,耳轴结构2设置在所述翻包控制台上。

116.如图33所示,所述翻包控制台设置为第一翻包控制台43,第一翻包控制台43的上部区段为柱状,以形成用于包裹耳轴本体21的耳轴座22。

117.如图34所示,所述翻包控制台设置为第二翻包控制台44,第二翻包控制台其中部区段为块状,其下部区段形成用于包裹耳轴本体21的耳轴座22。

118.实施例3

119.实施例3与实施例1的不同点在于:倾翻结构4与起重机相适配。

120.如图35所示,倾翻结构4设置为倾翻台45,倾翻台45位于耳轴的下方,该结构对应的现有起重机含有倾翻设备。

121.如图36所示,倾翻结构4设置为倾翻连杆机构46,倾翻连杆机构46设置在罐体1的后侧壁上,其对应的现有起重机不含倾翻设备。

122.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1