一种金银铁共伴生矿石尾矿中有价元素回收系统的制作方法

1.本发明涉及一种金银铁共伴生矿石尾矿中有价元素回收系统,属于选矿和湿法冶金领域。

背景技术:

2.选矿是利用物理或化学方法将矿物原料中的有用矿物和无用矿物或有害矿物分开,产品中有用成分富集的称精矿,无用成分富集的称尾矿,选矿提供的精矿主要作为冶炼行业提取金属的原料。磁选是在磁选设备的磁场中进行的。被选矿石给入磁选设备的选分空间后,受到磁力和机械力(包括重力、离心力、水流动力等等)的作用。磁性不同的矿粒受到不同的磁力作用,沿着不同的路径运动,由于矿粒运动的路径不同,所以分别接取时就可得到磁性产品和非磁性产品(或强磁性产品和弱磁性产品)。湿法冶金是将矿石、经选矿富集的精矿或其他原料经与水溶液或其他液体相接触,通过化学反应等,使原料中所含有的有用金属转入液相,再对液相中所含有的各种有用金属进行分离富集,最后以金属或其他化合物的形式加以回收的方法。

3.目前,我国尾矿资源综合利用主要技术及存在的问题有:(1)尾矿再选,尾矿再选整体存在着规模小、技术落后、回收率低、能耗高、成本高、有价元素的综合利用率低等问题;(2)尾矿生产建筑材料,原创新性不足,产品附加值低,销售半径小,没有显示出生产成本、运输成本和产品质量的综合优势,难以大范围推广,同时有价元素未有效综合回收利用、产品附加值低等问题;(3)尾矿制作肥料,尾矿制作肥料只是停留在对少量尾矿的利用上,多数尾矿无法制作成肥料,还无法减少大宗尾矿的堆存;(4)尾矿充填矿山采空区,尾矿中有价元素未得到有效综合回收利用。如何提取尾矿中的有价金属,提高金属元素的回收率是目前研究的核心课题。

技术实现要素:

4.为了解决上述技术问题,本发明提供一种金银铁共伴生多金属硫化矿选矿尾矿中有价元素综合回收利用的方法,能够在保证金银回收率及磁铁精矿品位的前提下,提高铁回收率。

5.具体技术方案为:一种金银铁共伴生矿石尾矿中有价元素回收系统,包括分配箱,分配箱出口与中磁机入口连接,中磁机尾矿出口与泵池a连接,泵池a通过泵与强磁机i入口连接,中磁机精矿出口与泵池b连接;强磁机i精矿出口与泵池b连接,强磁机i尾矿出口为最终尾矿;

6.泵池b通过砂泵与水力旋流器入口连接,水力旋流器溢流出口(细粒)通过管道与浓密机连接,水力旋流器沉砂出口(粗粒)与塔式磨机入口连接,塔式磨机出口与泵池b入口连接(塔式磨机出口实际是在塔式磨机下端的,图示仅为设备联系图,而非结构原理图);

7.浓密机出料口与浸出槽入口连接,浸出槽尾矿出口通过搅拌桶与弱磁机入口连接,弱磁机尾矿出口通过泵池c与强磁机ii入口连接,弱磁机精矿出口为磁铁精矿;

8.强磁机ii精矿出口为强磁产品,强磁机ii尾矿出口为最终尾矿。

9.中磁机场强为0.4

‑

0.5t;强磁机i为0.9

‑

1.0t;弱磁机场强为0.2

‑

0.3t;强磁机ii场强为0.6

‑

0.8t。

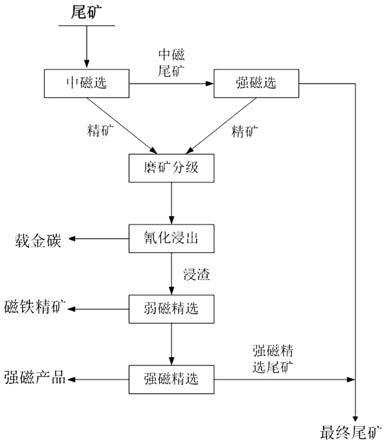

10.一种金银铁共伴生矿石尾矿中有价元素回收方法,其工艺技术路线为:

11.s1,载金银铁矿物梯级磁选,将尾矿采用中磁选回收强磁性的磁铁精矿及含磁铁较低的载金银连生体,中磁选尾矿采用高场强高梯度强磁选回收弱磁性的铁矿物及其载金银连生体;基于载金银铁矿物磁性差异进行梯级磁选;

12.s2,铁粗精矿精细化磨矿分级,铁粗精矿细磨至

‑

0.038mm含量占90%以上,使金银矿物得到充分解离暴露出来,基于可磨度差异的精细化磨矿分级;

13.s3,氰化强化浸出提取金银,添加适量的石灰乳进行调浆,控制矿浆浓度为30

‑

35%、矿浆ph值为10

‑

12、氰根浓度为0.03%

‑

0.07%,输入压缩空气,控制矿浆中的溶氧量为15

‑

20mg/l,活性炭浓度为15g/l,氰化浸出时间为28

‑

30小时;基于银浸出难的富氧强化氰化浸出;

14.s4,浸出渣磁选分离提质,氰化浸出渣添加分散剂后,采用弱磁选回收强磁性的铁矿物,获得磁铁精矿;弱磁选尾矿采用高场强高梯度强磁选回收弱磁性的铁矿物,获得强磁产品。基于矿泥易絮团的微细粒铁矿物分散

‑

磁选。分散剂为水玻璃与六偏磷酸钠重量比为1.6~3:1。

15.进一步,s1中:中磁选场强为0.4

‑

0.5t回收强磁性的磁铁精矿及含磁铁较低的载金银连生体,中磁尾矿选用场强0.9

‑

1.0t高梯度强磁选回收弱磁性的铁矿物及其载金银连生体;

16.s4中:采用场强0.2

‑

0.3t弱磁选回收强磁性的铁矿物,获得磁铁精矿;弱磁选尾矿采用场强0.6

‑

0.8t高场强高梯度强磁选回收弱磁性的铁矿物,获得强磁产品。

17.本发明提供了一种“载金银铁矿物梯级磁选

‑

铁粗精矿精细化磨矿分级

‑

氰化强化浸出提取金银

‑

浸出渣磁选分离提质”的整体技术。针对尾矿特性,最终优化了弱磁、强磁磁场体系及分选行为,以及氰化浸出吸附作业的浸出、吸附环境,金、银、铁得到了同步回收,在保证金银回收率及磁铁精矿品位的前提下,提高铁回收率。研发成果已成功应用于云南某硫化矿选厂,经济社会效益显著。该技术发明对同类型稀贵金属矿山及有色金属矿山中尾矿资源综合利用,降低尾矿排放,实现资源综合回收利用及清洁生产均具有一定的参考价值,对促进我国有色金属资源可持续发展具有重要的意义。

附图说明

18.图1一种金银铁共伴生矿石尾矿中有价元素综合回收方法原则流程图;

19.图2一种金银铁共伴生矿石尾矿中有价元素综合回收方法设备联系图;

20.1:分矿箱;2:中磁选机;3:1#泵池;4:1#砂泵;5:1#slon高梯度强磁选机;6:2#泵池;

21.7:2#砂泵;8:水力漩流器;9:塔磨机;10:浓密机;11:浸吸槽;12:搅拌槽;13:3#砂泵;

22.14:弱磁选机;15:3#泵池;16:4#砂泵;17:2#slon高梯度强磁选机。

具体实施方式

23.如图2所示一种金银铁共伴生矿石尾矿中有价元素回收系统,包括分矿箱1,分矿箱1出口与中磁机2入口连接,中磁机2尾矿出口与泵池a3连接,泵池a3通过1#砂泵4与强磁机i5入口连接,中磁机2精矿出口与泵池b6连接;强磁机i5精矿出口与泵池b7连接,强磁机i5尾矿出口为最终尾矿;

24.泵池b6通过2#砂泵7与水力旋流器8入口连接,水力旋流器8溢流出口(细粒)通过管道与浓密机10连接,水力旋流器8沉砂出口(粗粒)与塔式磨机9入口连接,塔式磨机9出口与泵池b6入口连接(塔式磨机出口实际是在塔式磨机下端的,图示仅为设备联系图,而非结构原理图);

25.浓密机10出料口与浸出槽11入口连接,浸出槽11尾矿出口通过搅拌桶12以及3#砂泵13与弱磁机14入口连接,弱磁机14尾矿出口通过泵池c15与强磁机ii17入口连接,弱磁机14精矿出口为磁铁精矿;

26.强磁机ii17精矿出口为强磁产品,强磁机ii17尾矿出口为最终尾矿。

27.中磁机场强为0.4

‑

0.5t;强磁机i为0.9

‑

1.0t;弱磁机场强为0.2

‑

0.3t;强磁机ii场强为0.6

‑

0.8t。

28.如图1所示的一种金银铁共伴生多金属硫化矿选矿尾矿中有价元素综合回收利用的方法,其工艺技术路线为“尾矿载金银铁矿物梯级磁选

‑

铁粗精矿精细化磨矿分级

‑

氰化强化浸出提取金银

‑

浸出渣磁选分离提质”。按四个作业实现:

29.(1)在尾矿磁选作业:针对尾矿中不同载金银铁矿物之间比磁化系数差异的特点,以及对载金银铁矿物连生体的回收,本研究首先采用中磁选(0.4

‑

0.5t)回收强磁性的铁矿物(磁铁矿),通过提高粗选作业磁场强度,将磁铁精矿及含磁铁较低的载金银连生体回收起来,最大限度提高粗选作业金银铁的回收率,而磁铁精矿品位则通过细磨氰化浸出后精选作业来进行控制;中磁选尾矿采用高场强(0.9

‑

1.0t)高梯度强磁选回收弱磁性的铁矿物(菱铁矿、褐铁矿)及其载金银连生体。最终优化了中磁、强磁磁场体系及分选行为,金、银、铁得到了同步回收、富集,在保证铁品位及金银回收率的前提下,提高铁回收率。

30.(2)载金银铁矿物磨矿分级作业:为了降低工程建设费用及简化工艺流程管控,本研究将中磁选粗精矿与高梯度强磁选精矿产品合并后进行细磨、氰化浸出提取金银;

①

为了提高金银的氰化浸出率,铁粗精矿需细磨至

‑

0.038mm含量占90%,使金银矿物得到充分解离暴露出来;

②

细磨对铁矿物的磁选会产生不利影响,粒度过细后,磁铁矿所受磁力将急剧减弱,导致磁铁矿流失;

③

适宜的磨矿细度是综合回收金、银和铁的关键因素之一。本研究采用了精细化装球、优化钢球级配来控制磨矿细度,采用小直径(¢125mm)多椎体旋流器、低浓度高压力给矿(给矿浓度20%、压力0.18mpa)提高旋流器分级效率的方法来精细化控制控制磨矿分级溢流产品细度及粒级组成,溢流中微细粒级(

‑

0.020mm)物料的含量与常规的磨矿分级工艺相比,减少了15%。

31.(3)氰化浸出吸附作业:

①

氧是氰化浸出过程中的重要影响因素,而原氰化浸出过程又具有明显的“先金后银”的顺序特征,因此本项目基于低氰化物浓度下金浸出速度随氧浓度的升高而加快的原理,优化了浸出槽充气管的排列方式分布位置,使输入的压缩空气能够均匀弥散于矿浆中以提高氧浓度的新技术,在提高了金浸出速度的同时,为银的浸出创造了条件;

②

针对活性炭吸附作业金取代吸附银导致的银吸附率较低的问题,本项目基

于金、银络合物在活性炭上的吸附和解吸行为的差异性原理,将炭吸附作业前移,延长了总吸附时间,并增加提炭频率,提高了银的吸附率。

32.氰化浸出吸附作业:首先添加适量的石灰乳进行调浆,控制矿浆浓度为30

‑

35%、矿浆ph值为10

‑

12、氰根浓度为0.03%

‑

0.07%,输入压缩空气,控制矿浆中的溶氧量为15

‑

20mg/l,活性炭浓度为15g/l,氰化浸出时间为28

‑

30小时;浸出过程中要每小时测试一次矿浆ph值和氰根浓度,使矿浆ph值保持在10

‑

11之间,尾槽氰根浓度保持在0.03%

‑

0.04%之间。

33.(4)氰化浸出渣

‑

磁选分离提质作业:由于铁矿物氰化浸出时,磨矿细度的确定主要取决于金银矿物,基于金银嵌布粒度微细的矿石性质,确定磨矿细度为

‑

0.038mm占90%左右。粒度过细,工艺指标差,其原因一是铁矿物本身在解离过程中粒度变得非常细微,而通常矿物颗粒所获分选力与其尺寸大小呈指数正比关系,粒度减小一个数量级会引起分选力的急剧衰减;二是石英、长石和绿泥石等脉石矿物泥化后粒度多为几个微米甚至更为细小,极易对铁矿物颗粒形成罩盖,絮团夹杂,从而使得铁精矿品位提升困难。为了解决上述问题,开展了多种试验研究,最终通过在矿浆中添加了适量的矿泥分散剂,有效解决了脉石矿物的絮团、罩盖影响铁精矿品位的问题,研发出了微细粒铁矿物分散

‑

磁选技术。在保证铁回收率的情况下,有效提高了铁精矿品位。

34.氰化尾矿浆添加适量分散剂后采用弱磁选(0.2

‑

0.3t)回收强磁性的铁矿物(磁铁矿),获得磁铁精矿;弱磁选尾矿采用高场强(0.6

‑

0.8t)高梯度强磁选回收弱磁性的铁矿物(菱铁矿、褐铁矿、赤铁矿),获得强磁产品。

35.实施例一:

36.试验尾矿样(矿浆)取自云南某金银共伴生硫化矿(铜矿石)选矿尾矿,尾矿化学多元素分析结果表明,铁品位为22.41%,金品位为0.30g/t,银品位为6.01g/t,尾矿中磁铁含量在2~3%之间变化;尾矿工艺矿物学研究结果表明,金主要以自然金的微细包裹体分散于黄铁矿、磁铁矿、褐铁矿、菱铁矿及脉石矿物;银主要以银矿物的微细包裹体分散于黄铁矿、磁铁矿、褐铁矿、菱铁矿及脉石矿物;尾矿中铁矿物主要为菱铁矿,其次褐铁矿,以及少量的磁铁矿和黄铁矿;铁矿物是金银的主要载体矿物。因此,载金银铁矿物将是主要的选别回收对象。

37.尾矿浆调浆至浓度为25

‑

30%后进入磁选作业,采用湿式永磁筒式磁选机进行中磁选(0.4t)回收强磁性的磁铁精矿及含磁铁较低的载金银连生体回收起来,中磁选尾矿采用高场强(1.0t)高梯度强磁选回收弱磁性的铁矿物(菱铁矿、褐铁矿)及其载金银连生体;中磁选和强磁选粗精矿合并后进行细磨,采用了精细化装球、优化钢球级配来控制磨矿细度,采用小直径(¢125mm)多椎体旋流器、低浓度高压力给矿(给矿浓度20%、压力0.18mpa)提高旋流器分级效率的方法来精细化控制控制磨矿分级溢流产品细度及粒级组成;细磨分级后的溢流产品(

‑

0.038mm粒级含量为90%)进行氰化浸出吸附,添加适量的石灰乳进行调浆,控制矿浆浓度为30

‑

35%、初始矿浆ph值为11

‑

12、首槽氰根浓度为0.05%

‑

0.07%,输入压缩空气,控制矿浆中的溶氧量为15

‑

20mg/l,活性炭浓度为15g/l,氰化浸出时间为28小时,浸出过程中每小时测试一次矿浆ph值和氰根浓度,使矿浆ph值保持在10

‑

11之间,尾槽氰根浓度保持在0.03%

‑

0.04%之间;氰化浸出尾矿浆添加适量分散剂后进入磁选作业,采用湿式永磁筒式磁选机进行弱磁精选(0.2t)回收强磁性的磁铁矿,获得磁铁精矿,弱磁选尾矿采用高场强(0.8t)高梯度强磁精选回收弱磁性的铁矿物(菱铁矿、褐铁矿),获得强磁产品,强磁精

选尾矿与强磁粗选尾矿合并后成为最终尾矿。

38.试验结果见表1。

39.表1

‑

1实例一试验指标结果

[0040][0041]

表1

‑

2实例一产值计算

[0042][0043]

表1

‑

3实例一处理成本计算

[0044][0045]

处理每吨尾矿利润≈总产值

‑

总成本=106.92

‑

55=51.92元。

[0046]

实施例二:

[0047]

试验尾矿样(矿浆)取自云南某金银共伴生硫化矿(铅锌矿石)选矿尾矿,尾矿化学多元素分析结果表明,铁品位为18.19%(磁性铁品位),金品位为0.26g/t,银品位为6.32g/t,尾矿中磁铁含量在2~3%之间变化;尾矿工艺矿物学研究结果表明,金主要以自然金的微细包裹体分散于磁铁矿、褐铁矿、菱铁矿、赤铁矿及脉石矿物;银主要以银矿物的微细包裹体分散于磁铁矿、褐铁矿、菱铁矿、赤铁矿及脉石矿物;尾矿中铁矿物主要为菱铁矿,其次褐铁矿、赤铁矿,以及少量的磁铁矿和黄铁矿;铁矿物是金银的主要载体矿物。因此,载金银铁矿物将是主要的选别回收对象。

[0048]

尾矿浆调浆至浓度为25

‑

30%后进入磁选作业,采用湿式永磁筒式磁选机进行中磁选(0.5t)回收强磁性的磁铁矿及含磁铁较低的载金银连生体回收起来,中磁选尾矿采用高场强(0.9t)高梯度强磁选回收弱磁性的铁矿物(菱铁矿、褐铁矿、赤铁矿)及其载金银连生体;中磁选和强磁选粗精矿合并后进行细磨,采用了精细化装球、优化钢球级配来控制磨矿细度,采用小直径(¢125mm)多椎体旋流器、低浓度高压力给矿(给矿浓度20%、压力

0.18mpa)提高旋流器分级效率的方法来精细化控制控制磨矿分级溢流产品细度及粒级组成;细磨分级后的溢流产品(

‑

0.038mm粒级含量为90%)进行氰化浸出吸附,添加适量的石灰乳进行调浆,控制矿浆浓度为30

‑

35%、初始矿浆ph值为11

‑

12、首槽氰根浓度为0.05%

‑

0.07%,输入压缩空气,控制矿浆中的溶氧量为15

‑

20mg/l,氰化浸出时间为30小时,浸出过程中每小时测试一次矿浆ph值和氰根浓度,使矿浆ph值保持在10

‑

11之间,尾槽氰根浓度保持在0.03%

‑

0.04%之间;氰化浸出尾矿浆添加适量分散剂后进入磁选作业,采用湿式永磁筒式磁选机进行弱磁精选(0.3t)回收强磁性的磁铁矿,获得磁铁精矿,弱磁选尾矿采用高场强(0.6t)高梯度强磁精选回收弱磁性的铁矿物(菱铁矿、褐铁矿),获得强磁产品,强磁精选尾矿与强磁粗选尾矿合并后成为最终尾矿。试验结果见表2。

[0049]

表2

‑

1实例二试验指标结果

[0050][0051]

表2

‑

2实例二产值计算

[0052][0053]

表2

‑

3实例二处理成本计算

[0054][0055]

处理每吨尾矿利润≈总产值

‑

总成本=99.97

‑

55=44.97元。

[0056]

1、尾矿磁选作业,采用湿式永磁筒式磁选机进行中磁选(0.4t)回收强磁性的磁铁矿及其载金银连生体;

[0057]

2、中磁选尾矿采用高场强(1.0t)高梯度强磁选回收弱磁性的铁矿物(菱铁矿、褐铁矿)及其载金银连生体;

[0058]

3、中磁选和强磁选粗精矿合并后进行细磨,采用了精细化装球、优化钢球级配来控制磨矿细度;

[0059]

4、采用小直径(¢125mm)多椎体旋流器、低浓度高压力给矿(给矿浓度20%、压力0.18mpa)提高旋流器分级效率的方法来精细化控制控制磨矿分级溢流产品细度及粒级组成;

[0060]

5、细磨分级后的溢流产品细度为

‑

0.038mm粒级含量为90%;

[0061]

6、氰化浸出吸附,添加适量的石灰乳进行调浆,控制矿浆浓度为30

‑

35%、初始矿浆ph值为11

‑

12、首槽氰根浓度为0.05%

‑

0.07%,输入压缩空气,控制矿浆中的溶氧量为15

‑

20mg/l,氰化浸出时间为28

‑

30小时;

[0062]

7、基于低氰化物浓度下金浸出速度随氧浓度的升高而加快的原理,优化了浸出槽充气管的排列方式分布位置,使输入的压缩空气能够均匀弥散于矿浆中以提高氧浓度的新技术,保证矿浆中的溶氧量为15

‑

20mg/l,在提高了金浸出速度的同时,为银的浸出创造了条件;

[0063]

8、基于金、银络合物在活性炭上的吸附和解吸行为的差异性原理,将炭吸附作业前移,延长了总吸附时间,并增加提炭频率,提高了银的吸附率;

[0064]

9、浸出过使矿浆ph值保持在10

‑

11之间,尾槽氰根浓度保持在0.03%

‑

0.04%之间;

[0065]

10、氰化浸出尾矿浆添加适量分散剂后进入磁选作业,采用湿式永磁筒式磁选机进行弱磁精选(0.25t)回收强磁性的磁铁矿,获得磁铁精矿,弱磁选尾矿采用高场强(0.8t)高梯度强磁精选回收弱磁性的铁矿物(菱铁矿、褐铁矿),获得强磁产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1