激光粉末熔化成形技术的内外缸结构的制作方法

1.本实用新型涉及一种用于slm加工的成形装备,特别涉及一种激光粉末熔化成形技术的内外缸结构。

背景技术:

2.slm技术克服了传统技术制造具有复杂形状的金属零件带来的困扰。它能直接成型出近乎全致密且力学性能良好的金属零件。因此,采用slm技术进行产品的加工成形广为流传, slm设备都是采用成型缸和铺粉装置配合实现粉体和产品的支撑,目前的成型缸都是有一个固定在机架上的缸体和位于缸体内的活塞组成,成型缸都是固定安装在slm设备上,其无法与机架分离,不利于对缸体进行各种测试,且工件加工完成后,一般需要将成型箱升起后移走,才能够将产品露出来,才能够进行取件,取件很不方便,且成型缸整体高度大,导致slm 设备整体高度高,达到了成型缸活塞行程的3.5倍,占用空间大。

技术实现要素:

3.为了弥补以上不足,本实用新型提供了一种激光粉末熔化成形技术的内外缸结构,该激光粉末熔化成形技术的内外缸结构的缸体高度能够伸缩,加工完成后方便取料,能够与slm 设备的机架分离,便于进行测试,整体高度低。

4.本实用新型为了解决其技术问题所采用的技术方案是:一种激光粉末熔化成形技术的内外缸结构,包括外缸体、内缸体、活塞、活塞升降驱动装置和内缸体升降驱动装置,外缸体和内缸体上端均形成开口结构,内缸体圆周方向止动且轴向能够滑动的插设于外缸体内,内缸体能够经外缸体上端的开口结构伸出外缸体外侧设定长度,活塞圆周方向止动且轴向能够滑动的密封插设于内缸体内,活塞上端表面形成成型面,活塞升降驱动装置驱动活塞在内缸体中升降运动,内缸体升降驱动装置驱动内缸体在外缸体中升降运动。

5.作为实用新型的进一步改进,所述活塞上端表面覆盖有成形底板,且成形底板能够完全伸出到内缸体开口结构外侧,成形底板侧壁上设有供叉车货叉插入的插口。

6.作为实用新型的进一步改进,所述外缸体上端开口形成径向尺寸收缩的缩口结构,内缸体外侧壁通过密封件与外缸体上端开口内侧壁动密封连接,内缸驱动装置容纳于外缸体内侧壁与内缸体外侧壁之间形成的空腔内。

7.作为实用新型的进一步改进,所述内缸体为上、下两端均开口的直筒结构,活塞下端固定设有一连接杆,连接杆下端伸出于内缸体下端开口外侧,且连接杆下端固定设有一连接板,活塞驱动装置容纳于外缸体内侧壁与内缸体外侧壁之间形成的空腔内,且活塞驱动装置与连接板相连并驱动其升降运动。

8.作为实用新型的进一步改进,所述外缸体内侧壁上还固定设有活塞升降导轨和内缸升降导轨,连接板和内缸体外侧壁分别圆周方向止动且轴向能够滑动的套设于所述活塞升降导轨和内缸升降导轨上。

9.作为实用新型的进一步改进,所述活塞升降驱动装、活塞升降导轨、内缸升降驱动

装置和内缸升降导轨均为两个,两个活塞升降驱动装和两个活塞升降导轨呈对称状态分布于外缸体两相对侧内部,两个内缸升降驱动装置和两个内缸升降导轨呈对称状态分布于外缸体另外的两相对侧内部。

10.作为实用新型的进一步改进,所述内缸体横截面为方框结构,外缸体包括缸筒、缸盖和缸底,所述缸盖和缸底分别固定安装于缸筒上、下两端上,缸盖包括与内缸体外侧壁匹配的方框形主体和位于方框形主体下端外侧面上的挡板,所述挡板自方框形主体外侧壁沿径向向外延伸,外缸体的缸筒为横截面与缸盖的方框形主体和挡板拼接成的整体结构外形一致的筒状体,缸底为与缸筒横截面外形一致的平板结构。

11.作为实用新型的进一步改进,所述活塞驱动装置包括第一伺服电机和第一丝杆,所述第一伺服电机固定安装于外缸体上,第一丝杆轴向止动且圆周方向能够转动的安装于外缸体和内缸体之间形成的空腔内,第一伺服电机驱动第一丝杆旋转,第一丝杆与连接板活动螺接。

12.作为实用新型的进一步改进,所述内缸驱动装置包括第二伺服电机、第二丝杆和螺母套,所述内缸体外侧壁上固定设有外凸耳板,第二丝杆固定安装于内缸体外侧的外凸耳板上,第二丝杆轴向与内缸体轴向平行,螺母套圆周方向能够转动且轴向止动的安装于外缸体内侧壁上,螺母套活动螺接于第二丝杆外侧,第二伺服电机固定安装于外缸体上,第二伺服电机驱动螺母套旋转。

13.作为实用新型的进一步改进,还设有中间缸体和中间缸体驱动装置,至少一个中间缸体自内而外圆周方向止动且轴向能够相对滑动的顺序套设形成中间缸体组,中间缸体组插设于外缸体和内缸体之间,中间缸体驱动装置驱动中间缸体升降运动。

14.本实用新型的有益技术效果是:本实用新型在外缸体内设置独立的导向系统,与机架无关,活塞与内缸均以外缸一一“无装配刚体”为基础,进行导向,导向基础单一,精度易控制,可脱机独立寸动和全行程位移测试,进行1000~5000次考验,保证最核心的寸动和纵向运动的可靠性,还可进行长时间的脱机加热进行温度测试,以及脱机进行室温和高温粉密和气密测试,本实用新型的内缸体下移进入外缸体内后,露出成型件即可叉取,非常方便取件,为成形室的结构布置创造了良好的条件,且整体的总高为2.5~3.0s,小于传统的3.5s(s为行程)。

附图说明

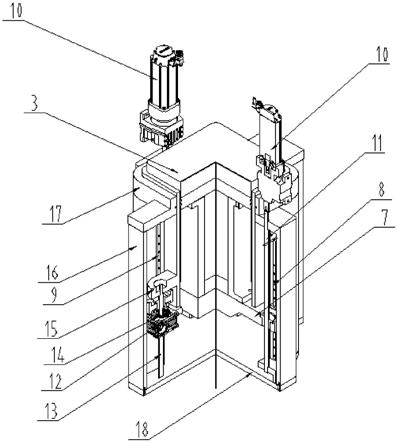

15.图1为本实用新型的结构原理示意图;

16.图2为图1中boc向剖视状态图;

17.图3为采用本实用新型产品成形步骤示意图;

18.图4为采用本实用新型的取料状态图。

具体实施方式

19.实施例:一种激光粉末熔化成形技术的内外缸结构,包括外缸体1、内缸体2、活塞3、活塞升降驱动装置和内缸体升降驱动装置,外缸体1和内缸体2上端均形成开口结构,内缸体2圆周方向止动且轴向能够滑动的插设于外缸体1内,内缸体2能够经外缸体1上端的开口结构伸出外缸体1外侧设定长度,活塞3圆周方向止动且轴向能够滑动的密封插设于内缸

体 2内,活塞3上端表面形成成型面,活塞升降驱动装置驱动活塞3在内缸体2中升降运动,内缸体升降驱动装置驱动内缸体 2在外缸体1中升降运动。

20.采用该伸缩缸进行产品激光成型时,先使内缸体2上升与成型室的扫描平面底面密封,然后将活塞3升起,使得活塞3 上的成型面与扫描平面底面平齐,激光在活塞3上的成型面上进行激光扫描成型,产品成型完成后,内缸下降,即可将成型产品从缸体上露出,便于叉车插取,取料时,无需移动成型箱,也无需移动成型缸,取料方便、快捷,且由于该种结构使得缸体成型高度伸缩结构,大大降低了整体高度,使得slm设备整体高度大幅降低,节省空间。

21.所述活塞3上端表面覆盖有成形底板4,且成形底板4能够完全伸出到内缸体2开口结构外侧,成形底板4侧壁上设有供叉车货叉插入的插口5。产品成型时在成形底板4上进行,成型完成后,由叉车插取成形底板4即可将产品取走,取件方便。

22.所述外缸体1上端开口形成径向尺寸收缩的缩口结构,内缸体2外侧壁通过密封件与外缸体1上端开口内侧壁动密封连接,内缸驱动装置容纳于外缸体1内侧壁与内缸体2外侧壁之间形成的空腔内。将外缸体1设计成缩口结构,由缩口结构对内缸体2进行径向定位,在内缸体2和外缸体1之间形成用于容纳驱动装置的空腔,使得驱动装置不依赖slm设备的机架,将伸缩缸与机架分离开来,可脱机实现独立寸动和全行程位移测试、长时间的脱机加热温度测试以及室温和高温粉密和气密测试,避免了在机架上进行测试,影响slm设备其它部件。

23.所述内缸体2为上、下两端均开口的直筒结构,活塞3 下端固定设有一连接杆6,连接杆6下端伸出于内缸体2下端开口外侧,且连接杆6下端固定设有一连接板7,活塞3驱动装置容纳于外缸体1内侧壁与内缸体2外侧壁之间形成的空腔内,且活塞3驱动装置与连接板7相连并驱动其升降运动。将内缸体2设计成两端开口的筒状结构,将活塞3驱动装置设置在内缸体2和外缸体1之间的空降内,节省内缸体2内部空间,同时有效降低了内缸体2高度,且活塞3与内缸均以固定不动的外缸体1为装配和驱动基础,有利于提高内缸和活塞3运动精度。

24.所述外缸体1内侧壁上还固定设有活塞升降导轨8和内缸升降导轨9,连接板7和内缸体2外侧壁分别圆周方向止动且轴向能够滑动的套设于所述活塞升降导轨8和内缸升降导轨9 上。活塞3与内缸均以无装配刚体结构的外缸为基础,进行导向,导向基础单一,精度易控制。

25.所述活塞3升降驱动装、活塞升降导轨8、内缸升降驱动装置和内缸升降导轨9均为两个,两个活塞3升降驱动装和两个活塞升降导轨8呈对称状态分布于外缸体1两相对侧内部,两个内缸升降驱动装置和两个内缸升降导轨9呈对称状态分布于外缸体1另外的两相对侧内部。一个活塞3升降驱动装和一个活塞升降导轨8形成一组,一个内缸升降驱动装置和一个内缸升降导轨9形成一组,两两对称设置,有利于提高活塞3 和内缸体2运动精度,确保升降运动顺畅。

26.所述内缸体2横截面为方框结构,外缸体1包括缸筒16、缸盖17和缸底18,所述缸盖17和缸底18分别固定安装于缸筒16上、下两端上,缸盖17包括与内缸体2外侧壁匹配的方框形主体和位于方框形主体下端外侧面上的挡板,所述挡板自方框形主体外侧壁沿径向向外延伸,外缸体1的缸筒16为横截面与缸盖17的方框形主体和挡板拼接成的整体结构外形一

致的筒状体,缸底18为与缸筒16横截面外形一致的平板结构。挡板可以为矩形或半圆形等,挡板最佳对称分布于缸盖17的方框形主体四个侧面上,外缸体1做成分体结构有利于加工制作,内缸体2和外缸体1除了采用方缸结构外也可以采用圆缸结构,内缸体2与外缸体1的搭配可以为方缸结构配方缸结构、圆缸结构配圆缸结构、方缸结构配圆缸结构或圆缸结构配方缸结构,内缸体2和外缸体1横截面的形状可以为相同的,也可以为不同的,可以为任何形状搭配,只要能够实现相互伸缩运动即可。

27.所述活塞3驱动装置包括第一伺服电机10和第一丝杆 11,所述第一伺服电机10固定安装于外缸体1上,第一丝杆 11轴向止动且圆周方向能够转动的安装于外缸体1和内缸体2 之间形成的空腔内,第一伺服电机10驱动第一丝杆11旋转,第一丝杆11与连接板7活动螺接。采用伺服电机驱动丝杆转动进而带动连接板7升降运动,实现对活塞3的驱动,该结构简单,便于实现寸动,此外也可以是其它驱动方式,如油缸的方式等等。

28.所述内缸驱动装置包括第二伺服电机12、第二丝杆13和螺母套14,所述内缸体2外侧壁上固定设有外凸耳板15,第二丝杆13固定安装于内缸体2外侧的外凸耳板15上,第二丝杆13轴向与内缸体2轴向平行,螺母套14圆周方向能够转动且轴向止动的安装于外缸体1内侧壁上,螺母套14活动螺接于第二丝杆13外侧,第二伺服电机12固定安装于外缸体1 上,第二伺服电机12驱动螺母套14旋转。在内缸外侧形成外凸耳板15实现对内缸的驱动,外凸耳板15最佳以轴对称的方式分布在内缸体2外侧壁上。

29.还设有中间缸体和中间缸体驱动装置,至少一个中间缸体自内而外圆周方向止动且轴向能够相对滑动的顺序套设形成中间缸体组,中间缸体组插设于外缸体1和内缸体2之间,中间缸体驱动装置驱动中间缸体升降运动。

30.采用上述伸缩缸进行激光扫描成型时,按照以下步骤进行:

31.步骤一:升起内缸体2与扫描平面底面密封;

32.步骤二:升起活塞3,成形底板4与扫描平面19底面平齐;

33.步骤三:成形底板4逐渐下降实现激光束20逐层扫描,当成形底板4下降到最低点时完成成形加工;

34.步骤四:内缸下降到最低点;

35.步骤五:调整成形底板4的高度,使其上的插口5与叉车的货叉等高;

36.步骤六:用叉车叉取成形底板4及其上的成形件,实现取料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1