一种旋转激光熔覆系统

1.本实用新型涉及激光熔覆技术领域,具体涉及一种旋转激光熔覆系统,可用于工件的不可旋转、不对称或自由形态表面的内表面强化处理。

背景技术:

2.激光熔覆是一种新的表面改性技术,该技术利用高能密度的激光束将熔覆材料熔化,使之与基材表层一起熔凝形成冶金结合的熔覆层,从而提高基体材料的耐腐、耐磨、润滑和抗氧化等服役行为。

3.目前,在轧钢辊、液压缸外表面强化领域激光熔覆技术获得了广泛应用(如专利cn 108950545 b,cn 111719148 a等)。同时,随着激光熔覆应用的拓展,众多企业开始探索内表面激光熔覆技术,并在液压缸内壁获得应用。如专利cn 111593340a,cn 106702380 b,cn 110616426 a和cn 209636323 u等所示内孔激光熔覆头可用于简单回转体类工件内表面熔覆强化。但是,上述内孔激光熔覆采用固定式熔覆头,并不能满足以发动机缸套为代表不对称或自由形态表面的内部熔覆,大大限制了激光熔覆的应用范围。

4.目前,针对不可旋转、不对称或自由形态表面的内表面强化处理,众多企业和研究机构依托热喷涂技术,开发了多种旋转热喷涂喷枪,实现了不对称或自由形态表面的内部涂覆(如专利cn 105121670 b,cn 110643924a,cn 110965006 a等)。但是,热喷涂涂层制备过程为粉末部分熔融过程,导致涂层不可避免存在气孔、裂纹等缺陷,且涂层与基体的结合更多为机械咬合,限制了热喷涂涂层在冲击、高载荷等工况运行零件的表面强化。因此,如能实现异性零件的内表面的激光熔覆强化处理,则可显著提升相关零部件的服役性能。

技术实现要素:

5.有鉴于此,本实用新型提供一种旋转激光熔覆装置,其可用于实现工件不可旋转、不对称或自由形态表面的内部熔覆,可以在零件不能旋转情况下完成熔敷。

6.为解决现有技术存在的问题,本实用新型的技术方案是:一种旋转激光熔覆系统,包括旋转主轴和从上到下依次设置的固定外轴一、固定外轴二和固定外轴三;

7.所述的旋转主轴垂直穿设于固定外轴一、固定外轴二和固定外轴三,旋转主轴为上部敞口的中空结构,下部圆周壁上设置有出口,旋转主轴的轴线位置设置有l型光束路径,l型光束路径光束入口与激光器连接,l型光束路径的出口伸出于旋转主轴的出口,l型光束路径的折弯处设置有铜反射镜,所述的 l型光束路径的上部设置有准直镜片,中部设置有聚焦镜片;

8.所述的固定外轴三上均布设置有粉路入口,围绕l型光束路径的中部设置有一圈柱状送粉通道,每个送粉通道的外侧壁上设置有与粉路入口相通的孔,送粉通道的出口与l型光束路径的激光焦点位置重合;

9.旋转主轴内还设置有送水路径,水路的送水口和出水口设置于固定外轴二上。

10.进一步,固定外轴一上通过qbh光纤连接件设置有光纤,光纤连接激光器。

11.进一步,固定外轴一与旋转主轴之间通过圆锥滚子轴承连接。

12.进一步,旋转主轴与电动机连接,实现旋转。

13.进一步,送水路径设置于送粉通道与旋转主轴的外壁之间。

14.进一步,旋转主轴和固定外轴三之间设置有密封件。

15.进一步,旋转主轴与固定外轴二之间设置有防滑垫片。

16.进一步,l型光束路径的短边出口处上设置有保护镜片。

17.与现有技术相比,本实用新型的优点如下:

18.1、本实用新型可使旋转激光熔覆设备的360

°

连续旋转,并保证粉末和高能激光束的稳定传输;

19.2、本实用新型可通过更换粉末、调整旋转转速等实现材料的熔覆强化,从而提高基体材料的耐腐、耐磨、润滑和抗氧化等服役行为;

附图说明:

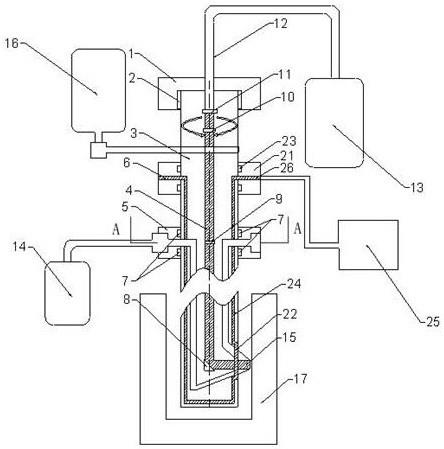

20.图1本实用新型的结构示意图;

21.图2为图1中的a

‑

a剖视图;

22.图3为高能激光束光路原理图;

23.附图标记:1

‑

固定外轴一,2

‑

圆锥滚子轴承,3

‑

旋转主轴,4

‑

l型光束路径,5

‑

固定外轴三,6

‑

出水口,7

‑

密封件,8

‑

铜反射镜,9

‑

聚焦镜片,10准直镜片, 11

‑

qbh光纤连接件,12

‑

光纤,13

‑

激光器,14

‑

送粉器,15

‑

激光焦点位置,16

‑ꢀ

电动机,17

‑

加工工件,18

‑

送粉入口,19

‑

送粉通道,20

‑

保护镜片,21

‑

固定外轴二,22

‑

出口,23

‑

防滑垫片,24

‑

送水路径,25

‑

冷水机,26

‑

送水口。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.激光熔覆是利用高能激光束加热熔覆粉末和基体表面,使之与基材表层一起熔凝形成冶金结合的熔覆层,从而提高基体材料的耐腐、耐磨、润滑和抗氧化等服役行为。其中,旋转激光熔覆是用于工件不可旋转、不对称或自由形态表面的内部熔覆的设备。

26.本实用新型提供一种旋转激光熔覆系统,如图1

‑

图3所示,包括旋转主轴 3和从上到下依次设置的固定外轴一1、固定外轴二21和固定外轴三5;

27.上述旋转主轴3垂直穿设于固定外轴一1、固定外轴二和固定外轴三5,固定外轴一1与旋转主轴3之间通过圆锥滚子轴承2连接,旋转主轴3和固定外轴三5之间设置有密封件7,旋转主轴3与固定外轴二21之间设置有防滑垫片 23,旋转主轴3与电动机16连接,实现旋转主轴的360

°

旋转,在旋转过程中,通过固定外轴一1和固定外轴三5实现旋转激光熔覆设备的稳定的旋转;

28.上述旋转主轴3为上部敞口的中空结构,下部圆周壁上设置有出口22,中空结构中心设置有l型光束路径4,l型光束路径4光束入口与激光器13连接,固定外轴一1上通过qbh光纤连接件11设置有光纤12,光纤12连接激光器 13,l型光束路径4的出口伸出于旋转主轴

3的出口22,l型光束路径4的折弯处设置有铜反射镜8,l型光束路径4的上部设置有准直镜片10,中部设置有聚焦镜片9,l型光束路径4的短边出口处上设置有保护镜片20,以保护聚焦镜片被灰尘以及高温飞溅物飞溅而导致损坏,需通过定期的更换保护镜片来保证加工的精度要求。

29.本实用新型的旋转激光熔覆过程高能激光束布置于旋转主轴的轴线位置,为了保证高能激光束的稳定传输,采用在旋转主轴3上设置固定外轴一1来固定,保障了旋转熔覆系统360

°

连续旋转过程激光器无需同步转动就可实现高能激光束的传输;通过将光纤12通过qbh光纤连接件11固定于固定外轴一1,同时在旋转主轴3内部布置准直镜片10、聚焦镜片9、铜反射镜8和保护镜片 20,实现高能激光束的稳定传输,确保高能激光束可以设定角度聚焦于待熔覆区域。

30.上述固定外轴三5上均布设置有4个粉路入口18,围绕l型光束路径4的中部设置有一圈柱状送粉通道19,该柱状送粉通道可以实现集中送粉,使粉末的利用率最大化,每个送粉通道19的外侧壁上设置有与粉路入口18相通的孔,送粉通道19的出口与l型光束路径4的激光焦点位置15重合;本实用新型的旋转激光熔覆过程外界粉末需经过旋转主轴连续送至激光焦点位置15。为了保证粉末的连续输送,所述旋转激光熔覆设备采用在旋转主轴3上设置固定外轴三5,通过在旋转主轴3上的送粉通道19与固定外轴三5上的固定粉路入口18 相连通,同时旋转主轴的送粉通道19上加工与粉路入口相通的孔,实现粉末在载气作用下送至激光焦点位置。为了保证主轴旋转过程粉末的输送无泄漏,旋转主轴3和固定外轴三5之间采用密封件7进行动密封,实现了固定送粉装置到旋转熔覆送粉装置的转变,并保证了粉末和高能激光束的稳定传输。

31.上述旋转主轴3内还设置有送水路径24,送水路径24设置于送粉通道19 与旋转主轴3的外壁之间,水路的送水口26和出水口6设置于固定外轴二21 上。

32.本实用新型的旋转激光熔覆过程选择粉包光模式,将粉末以环形态送至高能激光束光斑焦点位置。

33.本实用新型采用同步带轮传动方式实现主轴的360

°

连续旋转。其中,旋转主轴上由被动同步轮带动旋转,而被动同步轮采用皮带方式与主动同步轮连接,随机经减速机与驱动电机连接,最终实现主轴的连续旋转。

34.本实用新型的旋转激光熔覆设备可实现360

°

连续旋转,用于工件的不可旋转、不对称或自由形态表面的内部熔覆。

35.本实用新型的旋转激光熔覆设备及应用,可通过更换粉末、调整旋转转速等实现材料的熔覆强化,从而提高基体材料的耐腐、耐磨、润滑和抗氧化等服役行为。

36.所述的本实用新型一种旋转激光熔覆系统的熔覆方法步骤为:

37.1)启动冷水机24,将冷却水送到激光与粉末出口22即循环水处;

38.2)将旋转主轴3放入工件17中,将工件17所要加工的加工面对准激光焦点位置15;

39.3)启动电动机16,电机运行稳定后带动旋转主轴3开始旋转;

40.4)启动送粉器14,通过送粉路径6将粉末送到激光的焦点位置15;

41.5)启动激光器13,通过光纤12和qbh光纤连接件11将高能激光束导入光束路径4,光束依次通过准直镜片10、聚焦镜片9和铜反射镜8和保护镜片 20将高能激光束传输至设定的焦点位置15,实现粉末在加工工件17表面的熔融;

42.6)上下移动旋转激光熔覆系统,完成工件的内表面强化处理。

43.以上所述仅是本实用新型的优选实施例,并非用于限定本实用新型的保护范围,应当指出,对本技术领域的普通技术人员在不脱离本实用新型原理的前提下,对其进行若干改进与润饰,均应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1