变位机构及激光熔覆装置的制作方法

1.本实用新型涉及激光加工的技术领域,尤其涉及一种变位机构及激光熔覆装置。

背景技术:

2.随着激光熔覆技术的应用不断成熟,越来越多的工业领域需要激光熔覆技术对零件表面进行修复和强化,提高工件表面的耐磨和耐腐蚀性能,提高表面硬度。

3.现有的激光熔覆装置,为了减少激光熔覆加工过程对工件的影响,需要对工件进行一定程度上的冷却,现有的冷却方式主要为:1、外设冷却机构,通过将熔覆后的工件及时的传送至冷却机构,以冷却工件,其存在的问题主要在于,不能够及时地在工件熔覆过程中进行冷却;2、在激光熔覆腔室内布置冷却管路,以对整体激光熔覆装置进行冷却,其存在问题主要在于,对工件的冷却效果较差。

技术实现要素:

4.有鉴于此,本实用新型提供了一种变位机构及激光熔覆装置,用于解决现有技术中的激光熔覆装置在熔覆过程中对工件的冷却效果不理想的技术问题。

5.一种变位机构,包括固定组件,所述固定组件用于固定工件;

6.导热板,所述导热板上设有冷却腔室,所述冷却腔室内流通有冷却介质,以能够冷却被所述固定组件固定的所述工件;及

7.翻转组件,所述翻转组件与所述固定组件和所述导热板连接,并能够驱动所述固定组件和所述导热板转动,以调整所述工件的角度。

8.在所述变位机构的一些实施例中,所述变位机构还包括承物板,所述承物板用于承载所述工件,所述导热板贴合于所述承物板,所述导热板位于所述承物板一侧设有凹槽,以形成所述冷却腔室。

9.在所述变位机构的一些实施例中,所述导热板沿所述凹槽周向设有环形槽,所述环形槽内安装有密封件,所述密封件用于将所述导热板与所述承物板之间密封。

10.在所述变位机构的一些实施例中,所述变位机构还包括旋转组件,所述翻转通过所述旋转组件与所述固定组件和所述导热板连接,以使所述翻转组件能够通过所述旋转组件驱动所述固定组件和所述导热板同步转动;所述旋转组件用于驱动所述固定组件和所述导热板旋转,以驱动旋转所述工件旋转。

11.在所述变位机构的一些实施例中,所述变位机构还包括底板,所述导热板和所述固定组件安装于所述底板,所述翻转组件与所述底板连接,并能够驱动所述底板转动,以带动所述导热板和所述固定组件转动,进而调整所述工件的角度;所述旋转组件与所述底板连接,并用于驱动所述底板绕所述底板中心旋转,以带动所述工件旋转。

12.在所述变位机构的一些实施例中,所述固定组件包括环设于所述导热板的夹持件,所述固定组件还包括驱动件,所述驱动件与所述夹持件连接,并用于驱动所述夹持件往复运动以能够固定所述工件。

13.在所述变位机构的一些实施例中,所述驱动件上设有传感器,所述驱动件与所述传感器通信连接,所述传感器用于监测所述导热板的受压状态,并将监测结果反馈至所述驱动件,所述驱动件能够根据所述监测结果驱动所述夹持件固定所述工件。

14.一种激光熔覆装置,包括如上述所述的变位机构。

15.在所述激光熔覆装置的一些实施例中,所述激光熔覆装置还包括上料机构,所述上料机构包括上料平台和设于所述上料平台的定位夹具,所述定位夹具包括调整件,所述工件放置于所述定位夹具,所述调整件用于调整所述工件与所述定位夹具同心。

16.在所述激光熔覆装置的一些实施例中,所述激光熔覆装置还包括输送机构,所述输送机构用于将所述工件输送至所述固定组件,所述输送机构包括转动组件和夹取组件,所述夹取组件环设于所述转动组件的转动中心,所述夹取组件用于夹取所述工件,所述转动组件与所述夹取组件连接,以能够驱动所述夹取组件绕所述转动中心旋转,以传送多个所述工件。

17.实施本实用新型实施例,将具有如下有益效果:

18.上述变位机构及激光熔覆装置,包括固定组件、翻转组件和导热板,导热板上设有冷却腔室能够固定组件固定的工件进行冷却,可以在激光熔覆的加工过程中,与工件进行热交换,能够及时地将熔覆过程中工件产生的热量带走,从而避免温度过高烧坏变位机构的其他组件如气缸等驱动元件以及使工件变形量加大。本实用新型的变位机构具有冷却功能,与现有技术相比,对工件的冷却效果更好,减少了外设冷却机构组成的问题,解决了现有技术中的激光熔覆装置在熔覆过程中对工件的冷却效果不理想的技术问题。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1为一个实施例中激光熔覆装置的整体结构示意图;

21.图2为图1所示熔覆主机的部分结构爆炸示意图;

22.图3为图2所示三轴组件的结构示意图;

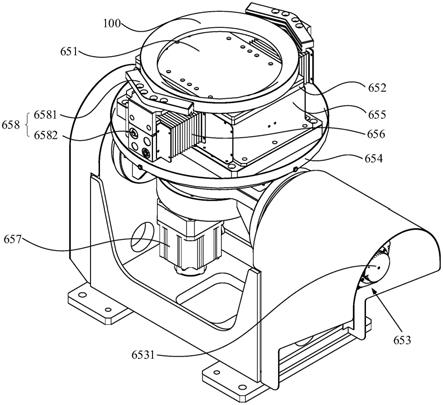

23.图4为图2所示变位机构的结构示意图;

24.图5为图4所示承物板和导热板结构爆炸示意图;

25.图6为图1所示输送机构的结构示意图;

26.图7为图6中a部分的结构放大示意图;

27.图8为图1所示的上料机构的结构示意图;

28.图9为工件的结构及熔覆轨迹示意图。

29.其中:1、激光器;2、光纤;3、冷水机;4、烟雾净化器;5、保护气瓶组;6、熔覆主机;61、熔覆房;62、三轴组件;621、x轴模组;622、y轴模组;623、z轴模组;624、安装板;625、拖链安装件;626、拖链;63、送粉器;64、机床床身;65、变位机构;651、承物板;652、导热板;6521、环形槽;6522、进液口;6523、出液口;6524、凹槽;653、翻转组件;6531、第一驱动单元;654、底板;655、支撑件;656、隔尘件;657、旋转组件;658、固定组件;6581、夹持件;6582、驱动件;

66、激光熔覆头;7、上料机构;71、上料平台;72、定位夹具;73、车体;74、锁紧气缸;75、轨道;76、挡板;8、输送机构;81、输送臂;82、底座;83、悬臂;84、转动组件;85、夹取组件;851、安装架板;852、夹取气缸;853、过渡连接块;854、调整块;855、卡爪;9、下料机构;100、工件。

具体实施方式

30.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳的实施例。但是,本实用新型可以通过许多其他不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

31.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.现有的激光熔覆装置,为了减少激光熔覆加工过程对工件的影响,需要对工件进行一定程度上的冷却,现有的冷却方式主要为:1、外设冷却机构,通过将熔覆后的工件及时的传送至冷却机构,以冷却工件,其存在的问题主要在于,不能够及时地在工件熔覆过程中进行冷却;2、在激光熔覆腔室内布置冷却管路,以对整体激光熔覆装置进行冷却,其存在问题主要在于,对工件的冷却效果较差。

34.本实用新型的变位机构及激光熔覆装置,包括固定组件、翻转组件和导热板,导热板上设有冷却腔室能够固定组件固定的工件进行冷却,可以在激光熔覆的加工过程中,与工件进行热交换,能够及时地将熔覆过程中工件产生的热量带走,从而避免温度过高烧坏变位机构的其他组件如气缸等驱动元件以及使工件变形量加大。本实用新型的变位机构具有冷却功能,与现有技术相比,对工件的冷却效果更好,减少了外设冷却机构组成的问题,解决了现有技术中的激光熔覆装置在熔覆过程中对工件的冷却效果不理想的技术问题。

35.在工件的熔覆加工过程中,工件的形状各式各样,并且常常带有倾斜的弧面,如图9所示,为一种球阀形工件,广泛应用于气压阀门等领域,工作环境常常是高压,执行往复旋转动作,在使用过程中其表面会经常磨损,导致无法继续使用,若是使用在一些具有腐蚀性液体的化学领域中,则其使用寿命更短,需要经常更换零件,因此需要在其表面进行激光熔覆强化处理,而此种类型的工件在激光熔覆加工过程中,需要变位机构来调整工件的角度,而现有的变位机构大多结构简单,稳定性差,并且无法在工件熔覆过程中对工件进行冷却。

36.在一种变位机构65的实施例中,参照图2、图4和图5,变位机构65包括固定组件658、导热板652及翻转组件653,固定组件658用于固定工件100;导热板652上设有冷却腔室,冷却通道内流通有冷却介质,以能够冷却被固定组件658固定的工件100;翻转组件653与固定组件658和导热板652连接,并能够驱动固定组件658和导热板652转动,以调整工件100的角度。

37.本实施例中,在导热板652上设置冷却腔室来对工件100进行冷却,以在工件100被激光熔覆加工的过程中对其进行冷却,同时将冷却系统结合到变位机构65上,通过翻转组件653和固定组件658实现翻转和固定工件的功能,能够调整工件100角度,使工件100的被熔覆面始终能够与激光熔覆头66垂直,再通过冷却腔室持续对工件100进行冷却,从而提高了工件100的熔覆质量,解决了现有技术中的激光熔覆装置在熔覆过程中对工件100的冷却效果不理想的技术问题。

38.在上述变位机构65实施例的进一步实施例中,变位机构65还包括承物板651,承物板651用于承载工件100,导热板652贴合于承物板651,所述导热板位于承物板651一侧设有凹槽6524,以形成冷却腔室。

39.在本实施例中,承物板651由耐磨性材料制成,具体来说,导热板652和承物板651的形成可以设置成相同形成大小的板状结构件,例如矩形板、方形板或圆形板,通过设置成相同大小的板状结构件,能够使承物板651完全覆盖住导热板652,在保证凹槽6524内的冷却介质完全与承物板651接触,便于装配。凹槽6524可为矩形或圆形结构,以增大与承物板651之间的接触面积,当凹槽6524为矩形形状时,进液口6522和出液口6523可设置在凹槽6524相对最远端的角上,而当凹槽6524为圆形时,进液口6522和出液口6523的连线优选为凹槽6524的直径,以使冷却介质的在凹槽6524内的行程对称,起到均匀导热的效果。

40.通过冷却介质导热的方式及时将熔覆过程中工件100产生的热量带走,避免温度过高而烧坏变位机构65的其他元件及造成工件100变形量加大。

41.在另一种变位机构65的实施例中,导热板652沿凹槽6524周向设有环形槽6521,环形槽6521内安装有密封件,密封件用于将导热板652与承物板651之间密封。

42.本实施例中,在凹槽6524的周向设有环形槽6521,环形槽6521为与凹槽6524形状相匹配的圆环形或矩形环形,通过往环形槽6521内安装密封件,以能够起到良好的密封效果,进而起到良好的导热效果。

43.在其他变位机构65的实施例中,变位机构65还包括旋转组件657,翻转组件653通过旋转组件657与固定组件658和导热板652连接,以使翻转组件653能够通过旋转组件657驱动固定组件658和导热板652同步旋转;旋转组件657用于驱动固定组件658和导热板652旋转,以驱动旋转工件100旋转。

44.本实施例中,通过设置旋转组件657,能够带动工件100进行旋转,在工件100位圆形、圆环形等结构时,通过旋转组件657的旋转功能,能够旋转工件100,可在激光熔覆头66不改变位置,而始终垂直熔覆工件100的熔覆面上,从而进行工件100的圆周加工。

45.在另一变位机构65的实施例中,变位机构65还包括底板654,导热板652和固定组件658安装于底板654,翻转组件653与底板654连接,并能够驱动底板654转动,以带动导热板652和固定组件658转动,进而调整工件100的角度,旋转组件657与底板连接,并用于驱动底板654绕底板654中心旋转,以带动工件100旋转。

46.本实施例中,可将承物板651、导热板652和固定组件658都安装于底板654上,翻转组件653包括第一驱动单元6531,第一驱动单元6531通过驱动底板654转动,以能够将承物板651、导热板652和固定组件658同步转动。底板654可为圆形板状结构,底板654的端面大小要大于承物板651和导热板652的端面大小,以能够使承物板651和导热板652的正投影完全投射于底板654上,从而起到良好的支撑效果,第一驱动单元6531为翻转电机,为了翻转

的稳定性,第一驱动单元6531的输出端可设置成多轴的,以与底板654为稳定的固定连接,或第一驱动单元6531的输出端沿底板654径向穿过底板654的圆心位置处,以稳定带动底板654沿顺时针或逆时针竖直旋转。

47.另外,第一驱动单元6531和旋转组件657都可为转动电机,第一驱动单元6531沿水平方向与底板654连接,或者说,第一驱动单元6531沿底板654的径向与底板654连接,旋转组件657则垂直于底板654,旋转组件657通过减速机与底板654连接通过齿轮传动等方式可以使底板654以上所有的部件进行旋转动作,实现工件100的圆周加工。

48.变位机构65还包括安装架,安装设有用于安装底板654、第一驱动单元6531和旋转组件657的开口,安装架包括设于底板654的正下方的支撑架,支撑架用于支撑底板654和底板654上面结构,支撑架的两端转动连接在安装架上,支撑架的转动能够带动底板654沿第一方向旋转,支撑架的一端端部与第一驱动单元6531齿轮啮合,以能够接收第一驱动单元6531的驱动力。旋转组件657则穿过支撑架与底板654齿轮啮合,以能够带动底板654转动,从而实现底板654的水平转动和竖直翻转,能够更好调整工件100,使工件100的熔覆面始终能够与激光熔覆头66垂直,提升熔覆质量。另外底板654还能够用于接收粉尘,起到回收金属粉末的作用。

49.在其他变位机构65实施例中,固定组件658包括环设于导热板652的夹持件6581,固定组件658还包括驱动件6582,驱动件6582与夹持件6581连接,并用于驱动夹持件6581往复运动以能够固定工件100。

50.本实施例中,夹持件6581为v形结构件,夹持件6581的开口角度大于90

°

,其中优选为135

°

,采用v形结构的夹持件6581能够很好地适应圆形工件100的夹持,能够在一定程度上提高夹持件6581的通用性,同时在夹持件6581相对工件100的表面上,沿夹持件6581长度方向设有多条卡位槽,以起到放置工件100滑动的作用。驱动件6582可为气缸、直线电机等具有线性驱动能力的元件,通过驱动件6582往复驱动工件100,以达到固定和松开工件100的目的。

51.在上述实施例进一步的变位机构65实施例中,驱动件6582上设有传感器,驱动件6582与传感器通信连接,传感器用于监测导热板652的受压状态,并将监测结果反馈至驱动件6582,驱动件6582能够根据监测结果驱动夹持件6581固定工件100。

52.在本实施例中,传感器为压力传感器,能够监测到承物板651的受压状态,当输送机构8将工件100传送到承物板651上时,被传感器监测到,然后将监测到的监测结果传送给驱动件6582,驱动件6582接收到传感器传过来的信号后,驱动夹持件6581将工件100夹持住,通过在驱动件6582上安装传感器,能够提高变位机构65的精度,从而确保不漏夹工件100。

53.在其他变位机构65的实施例中,变位机构65还包括隔尘件656,隔尘件656罩设驱动件6582,以隔绝粉尘。

54.在本实施例中,由于驱动件6582安装在底板654上,在激光熔覆的过程中会掉落高温粉尘,对驱动件6582造成影响,而通过在驱动件6582上罩设隔尘件656,以能够将高温粉尘遮挡住,避免损坏驱动件6582。具体来说,可在底板654上安装一个支撑件655,支撑件655为矩形块状,其上端面不小于承物板651和导热板652,驱动件6582可安装在支撑件655的侧面,隔尘件656也可安装在支撑件655上,隔尘件656为包裹驱动件6582的空心箱体结构,以

起到保护驱动件6582的作用。

55.在一种激光熔覆装置的实施例中,如图1-9所示,其包括上述实施例中的变位机构65。通过在激光熔覆装置上加装上面实施例中的变位机构65,能够使激光熔覆装置,在激光熔覆的过程中,通过冷却介质对承物板651及工件100进行冷却,以提高工件100的熔覆效果。

56.激光熔覆装置一般还包括激光器1、光纤2、冷水机3、烟雾净化器4、保护气瓶组5、熔覆主机6、上料机构7、输送机构8和下料机构9,激光器1通过光纤2传输激光光束到工件100上,冷水机3为激光熔覆装置提供冷却介质源,烟雾净化器4用于抽取熔覆过程中产生的污染气体,净化污染空气,使气体达到排放标准,熔覆主机6用于对工件100进行加工,上料机构7和下料机构9则分别用来在工件100熔覆前后的放置作用,通过输送机构8实现工件100熔覆前、中、后三种位置的变换。

57.上面实施例中的变位机构65安装于熔覆主机6中,用来实现工件100的夹紧、翻转和旋转功能,熔覆主机6还包括熔覆房61、三轴组件62、送粉器63、机床床身64和激光熔覆头66。熔覆房61采取全封闭结构,设置上料门和观察窗口,内部设置监控系统,可以实时监控熔覆房61内部情况,上料门上安装安全联锁装置,保护操作人员的人身安全;熔覆房61背部设置了抽风口,抽风口与烟雾净化器4连接,抽取净化熔覆废气,保护气瓶组5,则用于往熔覆房61内通入惰性气体,以保护熔覆的金属层不被氧化。

58.激光熔覆头66聚焦光纤2传送过来的激光束,形成激光熔覆光斑,送粉器63输送金属粉末到激光熔覆头66上汇聚成粉斑,三轴组件62搭载激光熔覆头66配合变位机构65及送粉器63,按照程序设定完成如图9所示的熔覆轨迹,熔覆房61安装在外围,用于安装熔覆主机6控制系统的电路和气路元器件,结构紧凑,节省空间,防止激光熔覆过程中产生的辐射,保护人眼。另外,激光熔覆轨迹改成螺旋式也可实现球阀形工件100表面激光熔覆效果。

59.另外,熔覆房61的开合门位置可加装安全感应门锁,防止输送机构8与熔覆房61相互碰撞造成设备损伤,在激光熔覆过程中,门锁始终处于闭合状态,避免人员误操作而造成人员伤亡。

60.三轴组件62、送粉器63及变位机构65通过螺栓与机床床身64相连接,安装在固定的位置上,激光熔覆头66通过螺栓与三轴组件62固定连接,通过相互配合,共同实现工件100表面的激光熔覆轨迹,熔覆房61与机床床身64相连接,避免激光对人眼造成伤害,保护操作人员的人身安全。

61.三轴组件62包括x轴模组621、y轴模组622和z轴模组623,在x轴模组621上设有安装板624,用于安装激光熔覆头66,通过x轴模组621、y轴模组622和z轴模组623三种直线驱动模组,能够调整激光熔覆头66的空间位置,另外,在y轴模组622上还设有拖链626,拖链626安装与y轴模组622两侧的拖链安装件625,即板件或槽体等结构上,能够通过拖链626使y轴模组622传动更加稳定,同理,x轴模组621和z轴模组623上也可安装有相似的结构。

62.在上述激光熔覆装置实施例进一步的实施例中,激光熔覆装置还包括上料机构7,上料机构7包括上料平台71和设于上料平台71的定位夹具72,定位夹具72包括调整件,工件100放置于定位夹具72,调整件用于调整工件100与定位夹具72同心。

63.本实施例中,如图9所示的圆环形工件100,为了方便输送机构8拿取工件100,通过定位夹具72调整工件100的位置,使工件100的圆心与定位夹具72的中心相同,能够加快工

件100的传输效率。具体地,定位夹具72包括三脚架,三脚架包括三个相同的等间隔设置的支撑杆,用来支撑工件100,支撑杆上沿其延伸方向开设有滑槽,在滑槽内滑动连接有滑块,滑块伸出滑槽,以高于支撑杆的端面,另外在三个支撑杆的中心连接处安装有调整件,调整件与滑块连接,在调整件与滑块之间可设置连接件,通过旋转调整件,推动连接件,进而使三个滑块在滑槽内滑动,以实现同步放大和缩小,从而可以快速地将工件100摆放在正确的上料位置。

64.上料机构7还包括车体73,车体73为架体结构,在车体73的下方设有万向轮,在车体73的上方安装上料平台71,车体73通过底部轮子与轨道75相接触,以避免偏航,轨道75的延伸端与挡板76相连接,锁紧气缸74安装在挡板76上,通过螺栓安装固定在地面上,挡板76限制车体73的前进,通过锁紧气缸74将车体73锁紧固定。

65.在其他激光熔覆装置的实施例中,激光熔覆装置还包括输送机构8,输送机构8用于将工件100输送至固定组件651,输送机构8包括转动组件84和夹取组件85,夹取组件85环设于转动组件84的转动中心,夹取组件85用于夹取工件100,转动组件84与夹取组件85连接,以能够驱动夹取组件85绕转动中心旋转,以传送多个工件100。

66.本实施例中,通过设置多个环设于转动组件84的夹取组件85,以能够使输送机构8一次夹取多个工件100,进而来回输送多个工件100,从而提高了熔覆的效率。

67.具体地,输送机构8包括输送臂81、底座82、悬臂83、转动组件84和夹取组件85,输送臂81安装于底座82上,悬臂83与输送臂81远离底座82的一端连接,输送臂81与悬臂83之间夹角优选为90

°

,在悬臂83远离输送臂81的一端安装由转动组件84,如转动电机等,夹取组件85则安装于转动组件84上。

68.夹取组件85包括安装架板851、夹取气缸852、过渡连接块853、调整块854和卡爪855,安装架板851与转动组件84转动连接,安装架板851可为矩形板状、三角板或圆形板状等结构,夹取气缸852则等间隔圆周阵列安装于安装架板851外缘上,过渡连接块853均匀分布安装在夹取气缸852的三个方向上,接着在其背向夹取气缸852的表面连接调整块854,调整块854上面设置数个通孔,卡爪855设计有安装u槽与通孔,通过预留通孔用螺栓安装在调整块854上,通过变换预留安装孔位位置,可以改变三爪夹具所能夹持的尺寸范围,从而适用不同直径的球阀形工件100的夹取,避免定制多套夹具的成本浪费。通过控制夹取气缸852伸缩动作,使均匀分布的三个卡爪855分别沿着夹取气缸852的径向方向伸缩,实现卡爪855夹紧或松开圆形工件100的动作。

69.夹取气缸852还可加装传感器,来检测每次夹取工件100的状态,判断是否夹取了工件100,若识别到夹取气缸852夹紧力不足的情况下,会释放出未夹取工件100的信号,从而使机器人重新进行夹取动作,该信号也会同时显示在操作台屏幕上,生产人员可以判断现场工况进行及时调整,保证生产效率与生产安全。

70.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

71.以上实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新

型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1