一种便于与端头连接的一体型旋转靶材的制作方法

1.本实用新型属于半导体技术领域,涉及一种靶材,尤其涉及一种便于与端头连接的一体型旋转靶材。

背景技术:

2.磁控溅射镀膜是目前镀膜行业应用广泛的镀膜沉积工艺,溅射镀膜的原理是在真空条件下通过电子枪用氩离子对靶材表面进行轰击,靶材表面材料以分子、原子、离子或电子等形式被溅射出来,飞溅到基板上沉积成膜。而随着表面镀膜技术的不断发展,溅射靶材这一具有高附加值的功能材料的需求量也逐年增多,因此需要不断提高溅射靶材的利用效率以及利用的便利程度。

3.lcd英文全称为liquid crystal display,指的是液晶显示屏。金属靶材为液晶显示屏导线及电极溅射成膜主要材料,平面靶材对应日本ulvac机台,旋转靶材对应akt机台。旋转靶材相对于平面靶材具有靶材利用率高、溅射速度快以及有效地减少打弧和表面掉渣的优点。旋转靶材根据背管有无可分为两种:一种是有单独背管的旋转靶材,背管材料多为钛合金,靶材材料对应一些粉末冶金类型靶材;另一种是一体型旋转靶材,靶材和背管为同一材料,主要对应铸造类靶材,如al、cu、ti等。

4.一体型旋转靶材在制作过程中,主体呈现为一个两端均无封堵的管状,而在使用过程中,一体型旋转靶材的一端需要与溅射机台进行连接,另一端采用端头进行封堵,既可以在磁控溅射镀膜过程中往一体型旋转靶材内部通入冷却水,满足密闭状态,又可以通过端头与吊装设备相连接,满足一体型旋转靶材竖直状态。其中,在实际操作过程中,将一体型旋转靶材的端头连接端与端头装配后,往往在连接处通过搅拌摩擦焊进行连接,一方面,搅拌摩擦焊是利用高速旋转的焊具与工件摩擦产生的热量,使得被焊材料局部熔化,进而在焊具的挤压下将连接处形成致密的固相焊缝,仅仅在表面进行了焊接,另一方面,在搅拌摩擦焊结束后,还需要通过机加工去除焊疤并且达到目标尺寸要求,因此采用搅拌摩擦焊进行端头连接的方式存在如下缺点:1.采用搅拌摩擦焊需要一台相应的焊接设备,设备成本较高;2.搅拌摩擦焊的焊接工艺复杂,需要专业人员对应;3.靶材与端头需要保持一定同心度,在搅拌摩擦焊的过程中很容易移位造成返焊,浪费时间;4.被搅拌摩擦焊连接后的端头只能利用一次,在使用完成后便随着残靶一同报废,使得端头无法被循环利用,增加了材料成本;5.搅拌摩擦焊的连接强度一般,存在端头与一体型靶材断开连接的风险。

5.为此,现有技术对一体型旋转靶材的端头连接方法进行了如下改进。例如cn109807453a公开了一种高纯铜旋转靶的端头焊接方法,所述高纯铜旋转靶包括高纯铜靶材管、铜合金端头、铜合金尾盖,铜合金端头和铜合金尾盖分别安装于高纯铜靶材管的两端,铜合金端头和铜合金尾盖的一端分别设置有焊接面,高纯铜靶材的两端分别设置有焊接面,铜合金端头和铜合金尾盖的焊接面分别与高纯铜靶材的焊接面抵贴安装,在抵贴连接后分别形成端头焊接口和尾盖焊接口,通过电子束焊接按照点焊接、弧段焊接、圆周焊接三个步骤进行焊接。cn209759573u与cn207900488u同样采用电子束焊接方式进行端头连

接,仅仅是对端头焊接结构进行了改进。但是,上述采用电子束焊接方式进行端头连接的技术方案,不仅存在焊接设备成本较高、焊接工艺复杂、同心度不达标导致返焊等问题,还会导致端头在使用完成后随着残靶一同报废,使得端头无法被循环利用。

6.例如cn212051628u公开了一种便于与端头连接的一体型旋转靶材,所述便于与端头连接的一体型旋转靶材包括溅射靶材主体、分别设置于溅射靶材主体两端的设备连接端与端头连接端以及与端头连接端连接的端头;所述端头连接端设置有外丝,外丝与端头内的内丝配合,用于端头连接端与端头的连接。所述一体型旋转靶材与端头通过螺纹实现连接,虽然可以实现端头被循环利用的目的,但是增加了机加工操作与螺旋安装操作,在螺旋安装过程中容易出现同心度不达标的问题,而且随着端头被循环利用次数的增多,端头内的内丝磨损严重,存在端头与一体型靶材断开连接的风险。

7.综上所述,目前亟需开发一种便于与端头连接的一体型旋转靶材,在达到使用标准的情况下,不仅操作简单、节约设备与人力成本,还可以提高端头被循环利用的次数,对于提高端头的利用效率与安装效率具有重要意义,有利于提高旋转靶材在磁控溅射领域的应用便利性。

技术实现要素:

8.针对现有技术存在的不足,本实用新型提供了一种便于与端头连接的一体型旋转靶材,通过设置导电胶层将一体型旋转靶材与端头进行连接,在达到使用标准的情况下,不仅操作简单、节约设备与人力成本,还可以提高端头被循环利用的次数,对于提高端头的利用效率与安装效率具有重要意义,有利于提高旋转靶材在磁控溅射领域的应用便利性。

9.为达到此实用新型目的,本实用新型采用以下技术方案:

10.本实用新型提供了一种便于与端头连接的一体型旋转靶材,所述便于与端头连接的一体型旋转靶材在与端头连接的端面上设置导电胶层,用于所述便于与端头连接的一体型旋转靶材与所述端头的连接。

11.本实用新型所述便于与端头连接的一体型旋转靶材通过导电胶层将一体型旋转靶材与端头进行连接,具有如下优点:无需焊接设备,降低了设备成本;工艺简单,对操作人员的专业度要求较低;端头可以循环利用,减少原材成本;密封性能良好,氦泄漏检测结果<5

×

10-10

pa

·

m3/s;一体型旋转靶材与端头的同心度<0.2mm;在磁控溅射镀膜过程中,满足一体型旋转靶材的导电要求;端头可以实现正常吊装,无变形、脱落等问题产生。

12.作为本实用新型优选的技术方案,所述导电胶层的面密度为0.1-0.5g/mm2,例如0.1g/mm2、0.2g/mm2、0.3g/mm2、0.4g/mm2或0.5g/mm2等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13.作为本实用新型优选的技术方案,所述便于与端头连接的一体型旋转靶材包括溅射靶材主体、分别设置于溅射靶材主体两端的设备连接端与端头连接端;在所述溅射靶材主体靠近所述端头连接端的端面上设置所述导电胶层,用于所述便于与端头连接的一体型旋转靶材与所述端头的连接。

14.本实用新型所述溅射靶材主体为两端均无封堵的管状,在使用过程中,溅射靶材主体的一端与冷却设备连接,另一端进行封堵,以使冷却介质在溅射靶材主体内腔内发挥冷却效果。

15.值得说明的是,本实用新型所述导电胶层设置在所述溅射靶材主体靠近所述端头连接端的端面上,不仅可以达到使用标准,还便于后续端头拆卸,如果进一步在所述端头连接端的侧面上设置导电胶,可以进一步增强一体型旋转靶材与端头的连接强度。在后续磁控溅射结束,只需对导电胶层加热到一定温度,然后用丙酮清洗去除掉,即可将端头拆下,操作简单易行。

16.作为本实用新型优选的技术方案,在所述溅射靶材主体靠近所述端头连接端的端面上设置凹槽,所述导电胶层设置在所述凹槽之上,在所述端头与所述溅射靶材主体相连接的顶面上设置凸台,所述凹槽与所述凸台相配合。

17.本实用新型所述便于与端头连接的一体型旋转靶材通过设计相配合的凹槽和凸台,有效地增加了导电胶层粘结的面积,不仅进一步提高了连接结合度,还有助于端头贴合过程中的定位,保证同心度要求。

18.值得说明的是,本实用新型所述便于与端头连接的一体型旋转靶材,在一体型旋转靶材上机加工凹槽,在端头上机加工出凸台,属于优选的技术方案,但是,在一体型旋转靶材上机加工凸台,在端头上机加工出凹槽,仍然可行,同样在本实用新型的保护范围之内;此外,在设计有相配合的凹槽和凸台的基础上,所述导电胶层的面密度为0.1-0.5g/mm2指代的是导电胶层最薄的地方。

19.作为本实用新型优选的技术方案,所述凹槽的宽度为4-8mm,例如4mm、4.5mm、5mm、5.5mm、6mm、6.5mm、7mm、7.5mm或8mm等,深度为0.15-0.45mm,例如0.15mm、0.2mm、0.25mm、0.3mm、0.35mm、0.4mm或0.45mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.作为本实用新型优选的技术方案,所述溅射靶材主体的直径比所述端头连接端的直径大15-20mm,例如15mm、16mm、17mm、18mm、19mm或20mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.作为本实用新型优选的技术方案,所述溅射靶材主体的直径为155-180mm,例如155mm、160mm、165mm、170mm、175mm或180mm等,长度为1000-3000mm,例如1000mm、1500mm、2000mm、2500mm或3000mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.所述端头连接端的直径为135-165mm,例如135mm、140mm、145mm、150mm、155mm、160mm或165mm等,长度为50-70mm,例如50mm、55mm、60mm、65mm或70mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.作为本实用新型优选的技术方案,所述溅射靶材主体、所述设备连接端以及所述端头连接端的材质相同。

24.本实用新型将一体型旋转靶材分为溅射靶材主体、用于与外部冷却设备连接的设备连接端以及用于封堵的与端头连接的端头连接端。其中,溅射靶材主体、设备连接端以及端头连接端通过常规的一体铸造成型制备,从而有效保证所述便于与端头连接的一体型旋转靶材的同心度。

25.作为本实用新型优选的技术方案,所述设备连接端连接有与外部设备连接的法兰。

26.作为本实用新型优选的技术方案,所述设备连接端与所述法兰的连接方式为焊接

连接。

27.本实用新型所述便于与端头连接的一体型旋转靶材采用如下方法进行处理,包括如下步骤:

28.(1)准备一体型旋转靶材与端头,所述一体型旋转靶材包括溅射靶材主体、分别设置于溅射靶材主体两端的设备连接端与端头连接端,所述溅射靶材主体的直径大于所述端头连接端的直径,在所述溅射靶材主体靠近所述端头连接端的端面上机加工出宽度为4-8mm、深度为0.15-0.45mm的凹槽,在所述端头与所述一体型旋转靶材相连接的顶面上机加工出凸台,所述凹槽与所述凸台相配合;

29.其中,所述靶材主体的直径比所述端头连接端的直径大15-20mm;所述靶材主体的直径为155-180mm,长度为1000-3000mm;所述端头连接端的直径为135-165mm,长度为50-70mm;

30.(2)将步骤(1)得到的一体型旋转靶材与端头采用异丙醇进行清洗处理,然后在所述溅射靶材主体靠近所述端头连接端的端面上(包括所述凹槽)设置导电胶层,将所述一体型旋转靶材与所述端头进行贴合,将所述凸台嵌入所述凹槽内,经过静置处理完成端头连接;

31.其中,所述导电胶包括银导电胶和/或铜导电胶;所述导电胶层的面密度为0.1-0.5g/mm2,所述导电胶的温度为20-40℃,在所述贴合过程中,所述一体型旋转靶材处于水平状态;所述静置处理的时间为10-30min,温度为20-40℃。

32.值得说明的是,在完成步骤(2)所述端头连接之后,还需要对所述端头进行机加工,以达到安装使用的尺寸要求;所述清洗处理不仅可以除去一体型旋转靶材与端头表面上的氧化层和油污,还可以除去机加工产生的残渣;所述导电胶无需进行加热,常温下即可进行使用,大大简化了操作工艺,便于推广和使用;在步骤(2)所述贴合过程中,所述一体型旋转靶材处于水平状态,一方面由于一体型旋转靶材的长径比较大,水平状态下便于操作,另一方面由于导电胶比较粘稠,流动性很差,所述一体型旋转靶材处于水平状态不会影响导电胶的使用。

33.与现有技术相比,本实用新型的有益效果为:

34.本实用新型所述便于与端头连接的一体型旋转靶材通过导电胶层将一体型旋转靶材与端头进行连接,密封性能良好,氦泄漏检测结果<5

×

10-10

pa

·

m3/s,一体型旋转靶材与端头的同心度<0.2mm,在达到使用标准的情况下,不仅操作简单、节约设备与人力成本,还可以提高端头被循环利用的次数,对于提高端头的利用效率与安装效率具有重要意义,有利于提高旋转靶材在磁控溅射领域的应用便利性。

附图说明

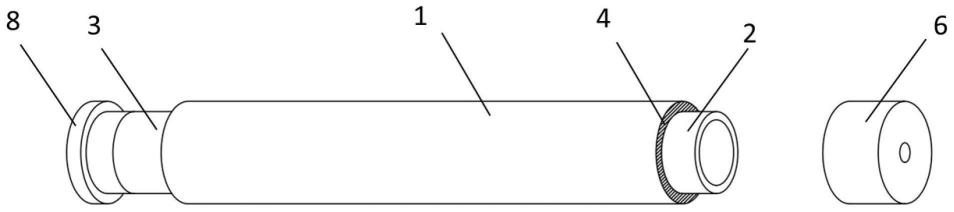

35.图1为本实用新型所述便于与端头连接的一体型旋转靶材的结构示意图;

36.图2是图1中从端头连接端角度的侧视图;

37.图3是图1中所述端头沿径向的剖视图;

38.其中,1-溅射靶材主体;2-端头连接端;3-设备连接端;4-导电胶层;5-凹槽;6-端头;7-凸台;8-法兰。

具体实施方式

39.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

40.如图1所示,本实用新型所述便于与端头连接的一体型旋转靶材包括溅射靶材主体1、分别设置于溅射靶材主体两端的设备连接端3与端头连接端2;在所述溅射靶材主体1靠近所述端头连接端2的端面上设置导电胶层4(阴影部分),用于与端头6的连接;所述设备连接端3与法兰8通过焊接进行连接;其中,如图2所示,在所述溅射靶材主体1靠近所述端头连接端2的端面上设置凹槽5(网格线部分),所述导电胶层4(未示出)设置在所述凹槽5之上;如图3所示,在所述端头6与所述溅射靶材主体1相连接的顶面上设置凸台7,所述凹槽5与所述凸台7相配合。

41.值得说明的是,本实用新型所述实施例中的导电胶层均为银导电胶,利用市场上购买的日本住化t-3007-20银导电胶形成,但是其他类型的导电胶只要满足连接强度均在本实用新型的保护范围内。

42.实施例1

43.本实施例提供了一种便于与端头连接的一体型旋转靶材,所述便于与端头连接的一体型旋转靶材包括溅射靶材主体1、分别设置于溅射靶材主体两端的设备连接端3与端头连接端2;在所述溅射靶材主体1靠近所述端头连接端2的端面上设置导电胶层4,用于与端头6的连接;所述设备连接端3与法兰8通过焊接进行连接;在所述溅射靶材主体1靠近所述端头连接端2的端面上设置凹槽5,所述导电胶层4设置在所述凹槽5之上;在所述端头6与所述溅射靶材主体1相连接的顶面上设置凸台7,所述凹槽5与所述凸台7相配合;

44.其中,所述导电胶层为银导电胶,所述导电胶层的面密度为0.3g/mm2;所述凹槽5的宽度为5mm,深度为0.3mm;所述溅射靶材主体1的直径比所述端头连接端2的直径大20mm,所述溅射靶材主体1的直径为170mm,长度为2000mm;所述端头连接端2的直径为150mm,长度为60mm;所述溅射靶材主体1、所述设备连接端3以及所述端头连接端2的材质相同,均为纯度99.99wt%的高纯铜;所述端头6的材质为铜合金。

45.在完成端头连接后,通过氦泄漏检测装置进行密封性检测,氦泄漏检测结果<5

×

10-10

pa

·

m3/s;通过同心度测量设备检测得到一体型旋转靶材与端头的同心度<0.2mm;通过吊装设备进行吊装,无变形、脱落等问题产生;在完成磁控溅射镀膜后,可以将端头拆下并除去导电胶,端头可以被循环利用五次以上。

46.实施例2

47.本实施例提供了一种便于与端头连接的一体型旋转靶材,所述便于与端头连接的一体型旋转靶材包括溅射靶材主体1、分别设置于溅射靶材主体两端的设备连接端3与端头连接端2;在所述溅射靶材主体1靠近所述端头连接端2的端面上设置导电胶层4,用于与端头6的连接;所述设备连接端3与法兰8通过焊接进行连接;在所述溅射靶材主体1靠近所述端头连接端2的端面上设置凹槽5,所述导电胶层4设置在所述凹槽5之上;在所述端头6与所述溅射靶材主体1相连接的顶面上设置凸台7,所述凹槽5与所述凸台7相配合;

48.其中,所述导电胶层为银导电胶,所述导电胶层的面密度为0.1g/mm2;所述凹槽5的宽度为4mm,深度为0.15mm;所述溅射靶材主体1的直径比所述端头连接端2的直径大15mm,所述溅射靶材主体1的直径为155mm,长度为1000mm;所述端头连接端2的直径为140mm,长度为50mm;所述溅射靶材主体1、所述设备连接端3以及所述端头连接端2的材质相

同,均为纯度99.99wt%的高纯铝;所述端头6的材质为铝合金。

49.在完成端头连接后,通过氦泄漏检测装置进行密封性检测,氦泄漏检测结果<5

×

10-10

pa

·

m3/s;通过同心度测量设备检测得到一体型旋转靶材与端头的同心度<0.2mm;通过吊装设备进行吊装,无变形、脱落等问题产生;在完成磁控溅射镀膜后,可以将端头拆下并除去导电胶,端头可以被循环利用五次以上。

50.实施例3

51.本实施例提供了一种便于与端头连接的一体型旋转靶材,所述便于与端头连接的一体型旋转靶材包括溅射靶材主体1、分别设置于溅射靶材主体两端的设备连接端3与端头连接端2;在所述溅射靶材主体1靠近所述端头连接端2的端面上设置导电胶层4,用于与端头6的连接;所述设备连接端3与法兰8通过焊接进行连接;在所述溅射靶材主体1靠近所述端头连接端2的端面上设置凹槽5,所述导电胶层4设置在所述凹槽5之上;在所述端头6与所述溅射靶材主体1相连接的顶面上设置凸台7,所述凹槽5与所述凸台7相配合;

52.其中,所述导电胶层为银导电胶,所述导电胶层的面密度为0.5g/mm2;所述凹槽5的宽度为8mm,深度为0.45mm;所述溅射靶材主体1的直径比所述端头连接端2的直径大15mm,所述溅射靶材主体1的直径为180mm,长度为3000mm;所述端头连接端2的直径为165mm,长度为70mm;所述溅射靶材主体1、所述设备连接端3以及所述端头连接端2的材质相同,均为纯度99.99wt%的高纯钛;所述端头6的材质为钛合金。

53.在完成端头连接后,通过氦泄漏检测装置进行密封性检测,氦泄漏检测结果<5

×

10-10

pa

·

m3/s;通过同心度测量设备检测得到一体型旋转靶材与端头的同心度<0.2mm;通过吊装设备进行吊装,无变形、脱落等问题产生;在完成磁控溅射镀膜后,可以将端头拆下并除去导电胶,端头可以被循环利用五次以上。

54.对比例1

55.本对比例所述一体型旋转靶材与端头采用cn109807453a所述电子束焊接按照点焊接、弧段焊接、圆周焊接三个步骤进行焊接,其中,将实施例1所述凹槽与凸台结构省略,并将导电胶层省略。

56.在完成端头连接后,虽然氦泄漏检测结果<5

×

10-10

pa

·

m3/s,同心度<0.2mm,吊装过程中无变形、脱落等问题产生,但是不仅存在焊接设备成本较高、焊接工艺复杂等问题,还会导致端头在使用完成后随着残靶一同报废,使得端头无法被循环利用。

57.综上所述,本实用新型所述便于与端头连接的一体型旋转靶材通过导电胶层将一体型旋转靶材与端头进行连接,密封性能良好,氦泄漏检测结果<5

×

10-10

pa

·

m3/s,一体型旋转靶材与端头的同心度<0.2mm,在达到使用标准的情况下,不仅操作简单、节约设备与人力成本,还可以提高端头被循环利用的次数,对于提高端头的利用效率与安装效率具有重要意义,有利于提高旋转靶材在磁控溅射领域的应用便利性。

58.申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1