一种锡基合金熔体精炼净化过滤系统的制作方法

1.本实用新型涉及一种锡基合金熔体精炼净化过滤系统,属于金属材料及冶金技术领域。

背景技术:

2.近十年来,锡消费结构发生变化,锡焊料消费快速增长,占锡消费总量的近一半份额,已取代镀锡板成为锡的最大消费领域,锡及铅、铜、银、铟、金等元素配制成的合金焊料,正越来越广泛的被应用于电子半导体封装领域。逐步形成的以锡为基础的合金,包括sn63pb37、sn60pb40、sn55pb45、sn50pb50等有铅体系合金以及sn—ag系、sn—ag—cu系、sn—cu系、sn—cu—ni系、sn—zn系、sn—bi系等锡基无铅体系合金通常被加工成焊条、焊丝、焊球、焊粉、焊片等焊料产品,应用于电子产品的封装中,已经成为电子半导体实现电气互连的不可或缺的焊接材料。

3.目前常采用中频炉进行合金配制,先将高熔点金属投入中频炉中熔化后再投入锡等低熔点金属,由于中频炉的电磁搅拌作用,熔化形成的合金成分均匀,但高温熔体与空气接触,发生氧化反应,生成金属氧化物,其中部分金属氧化比较彻底,易浮于熔体表面形成浮渣,氧化不彻底的则容易形成粘渣,少量粘渣会进入到熔体中形成夹渣;为了减少氧化渣,通常的做法是在中频炉里添加覆盖剂或木炭等阻断氧与熔体的接触,但依然不能完全避免氧化的发生。

4.合金熔体浇铸成锭,在后期生产中,使用熔锡炉将合金锭熔化,再制造成焊条、焊丝、焊球、焊粉、焊片等焊料产品。合金的熔化及静置过程也会发生氧化形成渣,浮渣比较容易去除,但对于基体中粘渣目前尚无有效解决方法,造成最终焊料产品存在少量氧化夹渣,导致在焊接时,空洞率增加,存在的氧化夹渣越多,焊接的空洞率越高。焊接空洞过多会严重的影响到电子产品的性能,焊接层中空洞的存在将影响焊接的机械性能,降低导热、导电性能,降低链接强度、延展性、蠕变和疲劳寿命,空洞的生长可以连接延展裂纹进而导致失效;焊料中的空洞还可能增加焊点的应力应变,同时还会导致局部过热,降低焊点的可靠性,最终导致焊点失效,因此,非常有必要开发出一种装置,减少锡及锡合金熔体中的夹渣、粘渣,提高锡基电子焊料的使用性能。

技术实现要素:

5.本实用新型旨在提供一种锡基合金熔体精炼净化过滤系统,解决上述存在的现有技术难题。

6.本实用新型锡基合金熔体精炼净化过滤系统包括包括2个以上的熔化精炼炉、中间保温炉、ⅰ级方炉、ⅱ级方炉、ⅲ级方炉,熔化精炼炉、中间保温炉、ⅰ级方炉、ⅱ级方炉、ⅲ级方炉依次连接并从高到低阶梯式设置。

7.所述熔化精炼炉包括炉壳ⅰ、搅拌器ⅰ、热电偶ⅰ、下液管ⅰ,搅拌器ⅰ、热电偶ⅰ分别设置在炉壳内,下液管ⅰ设置在炉壳ⅰ底部并与炉壳ⅰ连通,下液管ⅰ上设施有阀门,下液管ⅰ内

设置有陶瓷加热芯ⅰ,搅拌器ⅰ、陶瓷加热芯ⅰ分别与电源连接,下液管ⅰ与中间保温炉连通,炉壳ⅰ内底部设置有加热电阻。

8.所述中间保温炉包括炉壳ⅱ、搅拌器ⅱ、热电偶ⅱ、下液管ⅱ,搅拌器ⅱ、热电偶ⅱ设置在炉壳ⅱ内,下液管ⅱ设置在炉壳ⅱ底部并与炉壳ⅱ连通,下液管ⅱ内设置有陶瓷加热芯ⅱ,下液管ⅱ上设置有阀门,搅拌器ⅱ、陶瓷加热芯ⅱ分别与电源连接,炉壳ⅱ顶部开有进气口、出气口,炉壳ⅱ内底部设置有加热电阻,下液管ⅱ与ⅰ级方炉连通。

9.所述ⅰ级方炉包括炉体、炉盖、过滤网、下液管ⅲ,2个过滤网设置在炉体内将炉体内分为3个腔室(左腔室、中间腔室、右腔室),中间保温炉的下液管ⅱ与2个过滤网之间的腔室(中间腔室)连通,左腔室和右腔室底部分别设置有一根下液管ⅲ,下液管ⅲ上设置有阀门,炉盖上设置有进气管和出气管,炉体底部设置有加热电阻;ⅱ级方炉结构与ⅰ级方炉结构相同,ⅰ级方炉的2个下液管ⅲ的出液口与ⅱ级方炉的中间腔室连通,下液管ⅲ、下液管ⅳ内设置有与电源连接的陶瓷加热芯;

10.其中过滤网包括固定隔板、2个硅酸盐垫棉、不锈钢滤网、活动隔板;不锈钢滤网设置在2个硅酸盐垫棉之间,固定隔板、活动隔板分别固定在2个硅酸盐垫棉两侧;

11.所述ⅰ级方炉中的不锈钢滤网上孔的孔径为100

‑

300目,ⅱ级方炉中的不锈钢滤网上孔的孔径为300

‑

800目,不锈钢为304不锈钢。

12.所述ⅲ级方炉包括炉体、炉盖、过滤网、下液管

ⅴ

,过滤网包括固定隔板、2个硅酸盐垫棉、泡沫陶瓷过滤板、活动隔板;2个过滤网设置在炉体内将炉体内分为3个腔室,ⅱ级方炉的2个下液管ⅳ的出液口分别与ⅲ级方炉内的左腔室和右腔室连通,下液管

ⅴ

设置在炉体的中间腔室底部,下液管

ⅴ

上设置有阀门,下液管

ⅴ

内设置有与电源连接的陶瓷加热芯,炉盖上设置有进气管和出气管,炉体底部设置有加热电阻;其中ⅲ级方炉中泡沫陶瓷过滤板上孔的孔径为20ppi、30ppi、40ppi、50ppi或60ppi;材质可以是刚玉、碳化硅、氧化锆等。

13.上述结构下液管中使用的阀门为常规市售阀门,或者结构为包括把手、顶柱、上基座、下基座,上基座固定在炉壳ⅰ、炉壳ⅱ或炉体(ⅰ级方炉、ⅱ级方炉、ⅲ级方炉的炉体)顶部,顶柱穿过上基座并与上基座螺纹连接,顶柱上端上固定有把手,下基座固定在炉壳ⅰ、炉壳ⅱ或炉体内底部,下基座上开有锥形出液口,锥形出液口与下液管ⅰ、下液管ⅱ、下液管ⅲ、下液管ⅳ或下液管

ⅴ

的进液口连通,顶柱底端设置在锥形出液口内并与锥形出液口相配合。

14.本实用新型的有益效果是:

15.本实用新型主要考虑到锡基合金焊料原料用锡基合金中存在夹渣、夹杂、粘渣、气体等缺陷而设计的,利用本实用新型首先在熔化精炼炉中精炼去除锡基合金熔体所含气体及部分夹渣、夹杂后,添加微量元素进行抗氧化调质处理,然后在中间保温炉进行搅拌调温后,进一步通过ⅰ级方炉、ⅱ级方炉中的过滤网过滤分离较大颗粒氧化物,最后通过ⅲ级方炉的带泡沫陶瓷过滤板的过滤网过滤去除熔体中微小尺寸的夹渣、粘渣;使用本实用新型可以获得夹渣、夹杂、气含量少的锡基合金熔体,铸造后可得到组织成分高度均匀、外观光亮、抗氧化效果佳的高品级锡基合金铸锭,利用该合金铸锭为原料制备焊料,极大的提高锡基焊料的使用性能。

附图说明

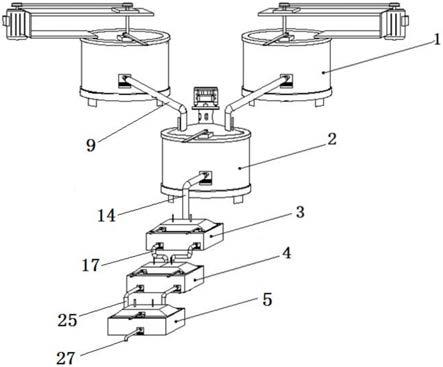

16.图1是锡基合金熔体精炼净化过滤系统结构示意图;

17.图2是熔化精炼炉结构示意图;

18.图3是中间保温炉结构示意图;

19.图4是ⅰ级方炉的炉体部分结构示意图;

20.图5是ⅰ级方炉或ⅱ级方炉的炉盖部分结构示意图;

21.图6是ⅰ级方炉或ⅱ级方炉纵向剖视结构示意图;

22.图7是ⅲ级方炉的炉体结构示意图;

23.图8是ⅲ级方炉的炉盖结构示意图;

24.图9是固定隔板结构正视(左)或侧剖视(右)示意图;

25.图10是活动隔板结构正视(左)或侧剖视(右)示意图;

26.图11是过滤网的安装示意图;

27.图12是阀门结构示意图;

28.图中:1

‑

熔化精炼炉;2

‑

中间保温炉;3

‑ⅰ

级方炉;4

‑ⅱ

级方炉;5

‑ⅲ

级方炉;6

‑

炉壳ⅰ;7

‑

搅拌器ⅰ;8

‑

热电偶ⅰ;9

‑

下液管ⅰ;10

‑

陶瓷加热芯ⅰ;11

‑

炉壳ⅱ;12

‑

搅拌器ⅱ;13

‑

热电偶ⅱ;14

‑

下液管ⅱ;15

‑

进气口;16

‑

出气口;17

‑

下液管ⅲ;18

‑

过滤网;19

‑

进气管;20

‑

出气管;21

‑

固定隔板;22

‑

硅酸盐垫棉;23

‑

不锈钢滤网;24

‑

活动隔板;25

‑

下液管ⅳ;26

‑

泡沫陶瓷过滤板;27

‑

下液管

ⅴ

;28

‑

加热电阻;29

‑

把手;30

‑

顶柱;31

‑

上基座;32

‑

下基座;33

‑

锥形出液口。

具体实施方式

29.下面结合附图和实施例对本实用新型作进一步详细说明,但本实用新型的保护范围不局限于所述内容。

30.实施例1:如图1

‑

11所示,本锡基合金熔体精炼净化过滤系统,其包括2个熔化精炼炉1、中间保温炉2、ⅰ级方炉3、ⅱ级方炉4、ⅲ级方炉5,熔化精炼炉、中间保温炉、ⅰ级方炉、ⅱ级方炉、ⅲ级方炉依次连接并从高到低阶梯式设置;

31.其中熔化精炼炉1包括炉壳ⅰ6、搅拌器ⅰ7、热电偶ⅰ8、下液管ⅰ9,搅拌器ⅰ7、热电偶ⅰ8分别设置在炉壳6内,下液管ⅰ9设置在炉壳ⅰ6底部并与炉壳ⅰ连通,下液管ⅰ上设施有阀门,下液管ⅰ内设置有陶瓷加热芯ⅰ10,搅拌器ⅰ7、陶瓷加热芯ⅰ10分别与电源连接,炉壳ⅰ6内底部设置有加热电阻;中间保温炉2包括炉壳ⅱ11、搅拌器ⅱ12、热电偶ⅱ13、下液管ⅱ14,搅拌器ⅱ12、热电偶ⅱ13设置在炉壳ⅱ11内,下液管ⅱ14设置在炉壳ⅱ11底部并与炉壳ⅱ连通,下液管ⅱ内设置有陶瓷加热芯ⅱ,下液管ⅱ上设置有阀门,搅拌器ⅱ12、陶瓷加热芯ⅱ分别与电源连接,炉壳ⅱ11顶部开有进气口15、出气口16,下液管ⅱ14与ⅰ级方炉3连通,熔化精炼炉的下液管ⅰ9与炉壳ⅱ11连通,炉壳ⅱ11内底部设置有加热电阻;熔化精炼炉2台,交替精炼后向中间保温炉补充熔体,保持锡基合金熔液的持续供应;

32.所述ⅰ级方炉包括炉体、炉盖、过滤网18、下液管ⅲ17,炉体为方形槽体,槽体材料采用钛合金,2个过滤网18固定在炉体内将炉体内分为3个腔室左腔室、中间腔室、右腔室,中间保温炉的下液管ⅱ14与2个过滤网18之间的腔室(中间腔室)连通,左腔室和右腔室底部分别设置有一根下液管ⅲ17,下液管ⅲ17上设置有阀门,炉盖上设置有进气管19和出气

管20,炉体底部设置有加热电阻28;ⅱ级方炉4结构与ⅰ级方炉结构相同,ⅰ级方炉的2个下液管ⅲ17出液口与ⅱ级方炉4的中间腔室连通,下液管ⅲ17内设置有与电源连接的陶瓷加热芯;其中过滤网18包括固定隔板21、2个硅酸盐垫棉22、不锈钢滤网23、活动隔板24;固定隔板和活动隔板均为方形环板,边框上设有数个螺孔,不锈钢滤网23设置在2个硅酸盐垫棉22之间,固定隔板21、活动隔板24分别通过螺栓固定在2个硅酸盐垫棉22两侧;ⅱ级方炉结构与ⅰ级方炉结构相同,ⅰ级方炉的2个下液管ⅲ17出液口与ⅱ级方炉的中间腔室连通,下液管ⅳ25内设置有与电源连接的陶瓷加热芯;ⅰ级方炉中的不锈钢滤网上孔的孔径为200目,ⅱ级方炉中的不锈钢滤网上孔的孔径为400目,不锈钢为304不锈钢;

33.所述ⅲ级方炉包括炉体、炉盖、过滤网、下液管

ⅴ

27,炉体为方形槽体,槽体材料采用钛合金,过滤网包括固定隔板、2个硅酸盐垫棉、泡沫陶瓷过滤板26、活动隔板;2个过滤网设置在炉体内将炉体内分为3个腔室,ⅱ级方炉的2个下液管ⅳ25的出液口分别与ⅲ级方炉内的左腔室和右腔室连通,下液管

ⅴ

27设置在炉体的中间腔室底部,下液管

ⅴ

27上设置有阀门,下液管

ⅴ

内设置有与电源连接的陶瓷加热芯,炉盖上设置有进气管和出气管,炉体底部设置有加热电阻;其中ⅲ级方炉中泡沫陶瓷过滤板上孔的孔径为50ppi;材质是刚玉。

34.实施例2:本实施例装置结构同实施例1,不同在于阀门为包括把手29、顶柱30、上基座31、下基座32,上基座固定在炉壳ⅰ、炉壳ⅱ或炉体(ⅰ级方炉、ⅱ级方炉、ⅲ级方炉的炉体)顶部,顶柱穿过上基座并与上基座螺纹连接,顶柱上端上固定有把手,下基座固定在炉壳ⅰ、炉壳ⅱ或炉体内底部,下基座上开有锥形出液口33,锥形出液口与下液管ⅰ、下液管ⅱ、下液管ⅲ、下液管ⅳ或下液管

ⅴ

的进液口连通,顶柱底端设置在锥形出液口内并与锥形出液口相配合,通过把手带动顶柱的旋转,使顶柱上下移动,打开或关闭锥形出液口,即开闭5个下液管;ⅰ级方炉中的不锈钢滤网上孔的孔径为150目,ⅱ级方炉中的不锈钢滤网上孔的孔径为500目,ⅲ级方炉中泡沫陶瓷过滤板上孔的孔径为40ppi;材质是碳化硅;

35.使用本实用新型进行锡基合金熔体精炼净化过滤时,首先将锡基合金粗锭加入到2个熔化精炼炉1中加热熔化成为锡基合金熔体后,开启搅拌器ⅰ7,添加精炼剂、除气剂进行精炼去除合金熔体中部分夹渣、杂质及气体,再添加微量元素进行抗氧化调质处理,用工具捞去表面浮渣,打开其中一个熔化精炼炉1的下液管ⅰ9上的阀门,通过下液管ⅰ9将熔体导入预热过的中间保温炉5,启动搅拌器ⅱ12并通入微氮气,进行熔体搅拌调温后,打开下液管ⅱ14上的阀门,通过液管ⅱ14将熔体导入ⅰ级方炉炉体的中间腔室中,通入微氮气,熔体向炉体的左腔室和右腔室流动,通过过滤网18,由于受到机械阻隔,较大颗粒的夹渣、粘渣首先从熔体中分离出来;打开ⅰ级方炉的下液管ⅲ17上的阀门,过滤熔体经过下液管ⅲ17流入ⅱ级方炉炉体的中间腔室中,从中间腔室向左腔室和右腔室流动,通过ⅱ级方炉中的过滤网过滤,次级尺寸的夹渣、粘渣从基体中被分离;打开ⅱ级方炉的下液管ⅳ上的阀门,过滤熔体经过下液管ⅳ流入ⅲ级方炉炉体的左腔室和右腔室中,从左腔室和右腔室向中间腔室流动,通过带泡沫陶瓷过滤板26的过滤网,经过微细且绵长曲折的陶瓷孔道,微小夹渣、粘渣被阻隔或吸附在孔道上实现渣液分离,打开ⅲ级方炉的下液管

ⅴ

27上的阀门,最终净化过滤的锡基合金熔体从下液管

ⅴ

流出;当一个熔化精炼炉1合金熔体放完后,再打开另一个熔化精炼炉的下液管ⅰ上的阀门,将合金熔体通过下液管ⅰ导入中间保温炉,熔化精炼炉重新熔化锡基合金、精炼、除杂、除气,2个熔化精炼炉交替精炼后向中间保温炉补充熔体,保持锡基熔液的持续供应。

36.使用本实用新型不仅可以有效去除熔体中微小杂质,还由于使用多级炉子处理熔体,可以设置炉温逐级降低而趋近于合金熔点,使最终所得合金熔体组织成分均匀一致,利用本实用新型制备的锡基合金夹渣、夹杂、气含量少,组织成分高度均匀,外观光亮少氧化,非常适合用于高端焊料制备。

37.需要说明的是具体实施方式和附图并非限定本实用新型的产品形态和式样,任何所属技术领域的技术人员对其所做的适当变化或修饰,皆应视为不脱离本本实用新型的专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1