一种能够双面使用的结晶器石墨板的制作方法

1.本实用新型涉及铜带坯水平连铸技术领域,尤其是涉及一种能够双面使用的结晶器石墨板。

背景技术:

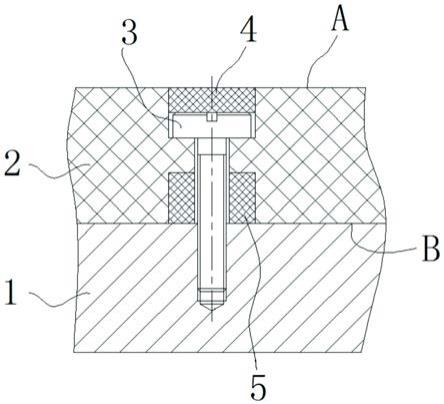

2.如图1

‑

2所示,在铜带坯的水平连铸生产中,需要在水冷铜套1内安装有四块石墨板,四块石墨板围成的矩形流道为结晶模腔,铜液在流经结晶模腔时冷却凝结,形成铜带坯。此过程中,铜液发生由液态

→

液固态(结晶结壳)

→

固态(带坯)的转变。石墨板沿长度方向分为三段区域,处于液态区域的石墨板面完全浸在铜液水中,没有氧化和机械性损伤,会有部分元素渗入石墨板表层以下一定深度;液固区石墨板面工况最恶劣,包括元素渗入、脱模动作拉毛、氧化烧蚀等;通过液固区之后形成的带坯表面已经完全从石墨板面脱离,但带坯温度尚高,对该区段石墨板还会造成一定程度的氧化烧蚀。另外,因带坯在结晶模腔内行走中有抖动,也会对石墨板面造成机械性的损伤(拉毛或拉沟)。因此,石墨板需要经常更换或修磨维护。为了便于拆装,目前石墨板都是通过螺钉3安装在水冷铜套1内的。为了防止铜液进入螺钉连接孔内,同时为了保持石墨板面的完整度,通常在螺钉连接孔内、螺钉头部的上方,安装有石墨塞4,石墨塞4经刮研配磨后与石墨板面共面。

3.石墨板是种高成本的耗材,通常价格在1万元左右,而且其修磨的成本也不低。为降低生产成本,在一个生产周期之后,通常会拆掉石墨板,将石墨板表层缺陷去除后重新使用。由于石墨板模腔一侧的缺陷较重较深,每次需要削去2mm左右深度才能满足铸造工艺要求,最多返修两次就会因石墨板剩余厚度不足而报废,因此还需要改进技术方案,以进一步地降低生产成本。

技术实现要素:

4.为了克服背景技术中的不足,本实用新型公开了一种能够双面使用的结晶器石墨板,采用如下技术方案:

5.一种能够双面使用的结晶器石墨板,安装在水冷铜套内,形成结晶模腔,其特征是:所述结晶器石墨板设有多个用于连接水冷铜套的螺钉连接孔,在螺钉连接孔的两端均设有沉头孔,所述沉头孔用于容纳螺钉的头部,并适配石墨塞。

6.进一步地改进技术方案,在朝向水冷铜套一端的沉头孔内,安装有套管,套管用于支撑该沉头孔的底面。

7.进一步地改进技术方案,所述套管为石墨套管。

8.进一步地改进技术方案,所述沉头孔位于板面的一侧设有沉台,沉台用于适配石墨塞。

9.进一步地改进技术方案,所述沉台结构具有锥面扩口结构。

10.进一步地改进技术方案,所述结晶器石墨板的进液端设有对称的坡口面。

11.进一步地改进技术方案,所述螺钉为平头螺钉。

12.由于采用上述技术方案,相比背景技术,本实用新型具有如下有益效果:

13.本实用新型在螺钉连接孔的两端设有沉头孔,使石墨板能够交替翻面使用,一方面大幅地减少了石墨板的修磨次数,降低了因等待而造成的停工时间;另一方面大幅地增加了石墨板的使用寿命,降低了生产成本。

14.此外,本实用新型通过在沉头孔上设置沉台结构,即能使石墨塞从沉台中顺利取出,又能使石墨塞随石墨板一起修磨,不但解决了共面问题,而且降低了石墨塞的消耗。

附图说明

15.图1为现有石墨板的连接结构示意图。

16.图2为图1的剖面结构示意图。

17.图3

‑

4为本实用新型在实施例1中的结构示意图。

18.图5为本实用新型在实施例2中的结构示意图。

19.图中:1、水冷铜套;2、石墨板;21、沉台;3、螺钉;4、石墨塞;石墨套管。

具体实施方式

20.下面参照附图来描述本实用新型的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本实用新型的技术原理,并非旨在限制本实用新型的保护范围。需要说明的是,在本实用新型的描述中,术语“前”、“后”、“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.实施例1:

22.一种能够双面使用的结晶器石墨板2,用于铜带坯的水平连铸生产。如图3所示,在石墨板2上设有多个用于连接水冷铜套1的螺钉连接孔,四块石墨板2通过螺钉3安装在水冷铜套1内,形成结晶模腔。在水冷铜套1内通入有冷却水,冷却水用于冷却石墨板2,使铜液冷却凝结,形成铜带坯。

23.为了进一步地降低生产成本,在石墨板2螺钉连接孔的两端均设有沉头孔,所述沉头孔用于容纳螺钉3的头部,并适配石墨塞4。由于螺钉连接孔的下端也设有沉头孔,使螺钉连接孔的突出部悬空,螺钉3旋紧时产生的压力有可能将突出部压断。为此,在朝向水冷铜套1一端的沉头孔内安装有石墨套管5,石墨套管5用于支撑螺钉连接孔突出部的底面,使突出部得到支撑。使用石墨套管5的优点在于,便于通过刮研来调整支撑的高度。当然,使用其它材料的套管也能达到同样的目的。为了减小沉头孔的深度,降低其对石墨板2厚度的占用,螺钉3采用一字槽或十字槽的大盖平头螺钉。

24.由图3可知,当石墨板2朝向结晶模腔的a面出现磨损、氧化后,可以将石墨板2拆下来,对a面做简单的平整处理,然后再翻面安装到水冷铜套1内,使石墨板2的a面朝向水冷铜套1,并与水冷铜套1贴合;而此时石墨板2未磨损的b面朝向内侧,形成新的结晶模腔。由于石墨板2与水冷铜套1贴合只是为了导热,因此,对石墨板2a面平整处理的深度很浅,通常只有几十道(1道等于0.01mm),其对结晶模腔工作面尺寸的影响可以忽略不计。当朝向结晶模腔的b面出现磨损、氧化后,再次将石墨板2拆下来,对石墨板2的b面做简单的平整处理,以

达到导热要求;对石墨板2的a面进行修磨处理,以达到结晶面平整度的要求,然后再次翻面投入使用。这样,在使用两次后,仅对石墨板2进行了一次修磨,石墨板2的总厚度仅减少了2mm。这对于结晶模腔来说,结晶模腔工作面尺寸的变化不大,对带坯尺寸的影响较小。而对于现有的单面使用的石墨板2来说,在使用两次后,需要对石墨板2进行了两次修磨,石墨板2的总厚度减少了4mm,这对于带坯尺寸的影响较大。通过对比可知,石墨板2交替翻面使用,能够提高石墨板2的使用次数和使用寿命,同时降低了石墨板2修磨深度对带坯尺寸的影响。

25.在经过数次交替翻面使用后,石墨板2的总厚度减少较大,对带坯尺寸的影响也较大,这时要么更换新的石墨板2,要么在石墨板2与水冷铜套1之间加装薄铜板,以延长石墨板2的使用寿命。薄铜板一方面能够导热,另一方面能够补偿石墨板2厚度减小对带坯尺寸造成的影响。

26.如图2所示,通常的,在石墨板2的进液端设有坡口面,坡口面用于连接炉口。为了使石墨板2的交替翻面使用不受影响,如图4所示,在石墨板2的进液端设有对称的坡口面。这样的设计能够起到的另一个有益效果是,相对的两块石墨板2在进液端形成了漏斗结构,有利于铜液流入结晶模腔内。

27.在实施例1中,石墨塞4安装在沉头孔内,并与沉头孔紧密配合才能防止铜液进入沉头孔内,这就造成了在拆卸时只能将其敲碎才能取出。在安装时还需要使用新的石墨塞4,并对新石墨塞4上平面进行刮研配磨后,才能使石墨塞4与石墨板2共面。显然,这样的做法既不经济,又耗费精力。

28.实施例2:

29.为了克服实施例1中存在的不足,如图5所示,在沉头孔位于板面的一侧设有沉台21,沉台21具有锥面的扩口。石墨塞4安装在沉台21内,且与沉台21的锥面形状适配。显然,石墨塞4与沉台21的锥面配合,既有利于提高密封性,防止铜液进入沉头孔内,又有利于借用吸盘等工具将石墨塞4从沉台21中取出。此外,由于沉台21的存在,石墨塞4上平面的高度不再由螺钉3头部的高度来决定,因此石墨塞4可以安装在沉台21内随石墨板2一起修磨,在安装时不需要单独再与石墨板2面配磨。显然,这样的做法更经济,同时也减少了工作量。

30.本实用新型未详述部分为现有技术。尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的保护范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1