一种用于制备碳碳复合材料的装置的制作方法

1.本实用新型涉及新材料制备技术领域,具体涉及一种用于制备碳碳复合材料的装置。

背景技术:

2.已知的,碳/碳复合材料(c-c composite or carbon-carbon composite material)是碳纤维及其织物增强的碳基体复合材料。具有低密度(《2.0g/cm3)、高强度、高比模量、高导热性、低膨胀系数、摩擦性能好,以及抗热冲击性能好、尺寸稳定性高等优点,是如今在1650℃以上应用的少数备选材料,最高理论温度更高达2600℃。

3.碳/碳复合材料由于其独特的性能,已广泛应用于人工晶体制备、航空航天、汽车工业、医学等领域,如火箭发动机喷管及其喉衬、航天飞机的端头帽和机翼前缘的热防护系统、飞机刹车盘等。

4.现有碳/碳复合材料的制备通常采用化学气相沉积法(cvd)与传统化学液相沉积法(cld)进行制备,其中传统化学液相沉积法(cld)的具体实现装置为化学液相沉积炉,此类设备生产中预制体加热时间为化学气相沉积法(cvd)的1/50~1/100小时,可以将预制体骨架密度从0.3~0.8g/cm3提升到1.3g/ cm3以上,但此类设备冷凝装置采用叶片式冷凝器,前驱体回收率较低,对环境污染较大,而且此类方法不易控制产品密度,大大增加了生产成本,并对预制体尺寸大小有严格限制,若预制体较大,则需要设备功率极大,综合上述因素,传统化学液相沉积法(cld)无法得到大范围的推广和应用。其中化学气相沉积法(cvd)的具体实现装置为化学气相沉积炉,此类设备在生产过程中将预制体整体加热,工艺时间约持续500~2000小时不等,将预制体骨架密度从0.3~0.8g/cm3提升到1.3g/ cm3以上。现有化学气相沉积装置在沉积过程当中,预制体表面容易结壳,导致气路封闭,无法进行持续沉积,当无法持续沉积时,需要把预制体取出进行石墨化处理,石墨化处理后将预制体表面结壳部分进行机械加工去除,进而打开气路通道,然后再次放入沉积装置中进行沉积,在沉积过程中,如再次发生结壳现象,则需要重复石墨化、机械加工处理,才能进行后续沉积,直至预制体沉积完成达到设计要求,工艺较为繁琐,生产周期长,最终导致成本较高等。那么如何提供一种用于制备碳碳复合材料的装置就显得尤为重要。

技术实现要素:

5.为克服背景技术中存在的不足,本实用新型提供了一种用于制备碳碳复合材料的装置,本实用新型可以强制气体由内向外输送,热解碳的沉积由高温向低温推进完成致密化,从而提高沉积速率,保证密度的均匀性,有效的避免了预制体表面结壳,可以实现预制体的一次成型等。

6.为实现如上所述的发明目的,本实用新型采用如下所述的技术方案:

7.一种用于制备碳碳复合材料的装置,包括加热器、预制体、预制体盖板、工装、进气管和炉体,在所述炉体内设有至少一个密闭的工装,在所述工装内设有至少一个预制体,在

预制体的开口端设有预制体盖板,在工装中的工装盖板上设有进气管,所述进气管的下端向下穿过预制体盖板延伸至预制体的内部,进气管的上端穿过炉体连接外部的气体混合器,在预制体外壁与工装内壁之间的工装底板上设有至少一个抽气口,所述抽气口外接抽气机构,在工装的外部设有加热器,所述加热器连接加热源形成所述的用于制备碳碳复合材料的装置。

8.所述的用于制备碳碳复合材料的装置,所述加热器为感应加热器或电阻加热器。

9.所述的用于制备碳碳复合材料的装置,所述工装包括工装盖板、工装主体和工装底板,在所述工装底板的上面设有工装主体,在所述工装主体的上面设有工装盖板使工装形成一个腔体,在所述工装盖板上设有进气管,在工装底板的底面设有至少一个抽气口。

10.所述的用于制备碳碳复合材料的装置,所述预制体设置为多个时,多个预制体为套接设置。

11.所述的用于制备碳碳复合材料的装置,所述预制体设置为三个时,三个预制体设置为预制体c、预制体b和预制体a,在所述预制体c的开口端设有预制体盖板c,在预制体c的外部套接预制体b,在所述预制体b的开口端设有预制体盖板b,在预制体b的外部套接预制体a,在所述预制体a的开口端设有预制体盖板a,在所述预制体盖板a、预制体盖板b和预制体盖板c上分别设有进气管穿孔。

12.所述的用于制备碳碳复合材料的装置,所述工装设置为多个时,多个工装上下叠加设置。

13.所述的用于制备碳碳复合材料的装置,所述工装设置为三个时,三个工装上下叠加设置,上层工装中的工装底板设置在中层工装中工装主体上,中层工装中的工装底板设置在下层工装中工装主体上,上层工装、中层工装与下层工装通过工装底板上的抽气口连通形成抽气通路,上层工装中工装盖板上进气管的下端依次穿过上层工装中工装底板与中层工装中工装底板后延伸至下层的工装内,在上层工装中进气管的外缘面上设有复数个出气口,在中层工装中进气管的外缘面上设有复数个出气口。

14.所述的用于制备碳碳复合材料的装置,所述工装底板的下面设有立板,在所述立板的下面设有气管固定板形成一个密闭的腔体,在所述气管固定板上设有抽气管,所述抽气管外接抽气机构。

15.所述的用于制备碳碳复合材料的装置,所述气体混合器分别连接气源和载气。

16.所述的用于制备碳碳复合材料的装置,所述抽气机构包括真空泵、气管和气嘴,所述气嘴设置在抽气口上,气嘴通过气管连接真空泵。

17.采用如上所述的技术方案,本实用新型具有如下所述的优越性:

18.本实用新型中预制体设置在工装内,在工装的外部设置加热器,在预制体的内部设置进气管,在工装的底部设置抽气口,气体由内向外输送,热解碳的沉积由高温向低温推进完成致密化,从而提高沉积速率,保证密度的均匀性,有效的避免了预制体表面结壳,可以实现预制体的一次成型等,本实用新型具有沉积效率高、制品性能好,发展潜力大等特点,适合大范围的推广和应用。

附图说明

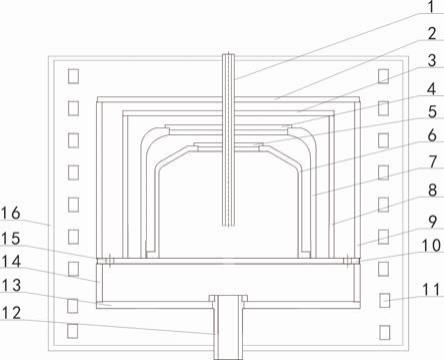

19.图1为本实用新型中第一结构示意图;

20.图2为本实用新型中第二结构示意图;

21.图3为本实用新型中第三结构示意图;

22.图4为本实用新型的气体流向示意图;

23.在图中:1、进气管;2、工装盖板;3、预制体盖板a;4、预制体盖板b;5、预制体盖板c;6、预制体c;7、预制体b;8、预制体a;9、工装主体;10、工装底板;11、感应加热器;12、抽气管;13、气管固定板;14、立板;15、抽气口;16、炉体;17、出气口;18、电阻加热器。

具体实施方式

24.通过下面的实施例可以更详细的解释本实用新型,本实用新型并不局限于下面的实施例;

25.首先需要说明的是,本实用新型在描述结构时采用的“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.结合附图1~4所述的一种用于制备碳碳复合材料的装置,包括加热器、预制体、预制体盖板、工装、进气管1和炉体16,所述炉体16的内壁上设有保温层,在炉体16内设有至少一个密闭的工装,在所述工装内设有至少一个预制体,在预制体的开口端设有预制体盖板,在工装中的工装盖板2上设有进气管1,所述进气管1的下端向下穿过预制体盖板延伸至预制体的内部,进气管1的上端穿过炉体16连接外部的气体混合器,气体混合器分别连接气源和载气,所述气源的气体为含碳气体(主要是烃类气体),如甲烷、天然气、丙烷、丁烷等。所述载气为氮气、氩气、氢气、氦气等;在预制体外壁与工装内壁之间的工装底板10上设有至少一个抽气口15,所述抽气口15外接抽气机构,抽气机构可以使工装内的气体实现强制流动,避免预制体内部结壳堵塞气体通道,实施时,所述抽气机构包括真空泵、气管和气嘴,所述气嘴设置在抽气口15上,气嘴通过气管连接真空泵;抽气机构也可以设置为其他具有抽气功能的装置,在工装的外部设有加热器,所述加热器为感应加热器11或电阻加热器18,加热器连接加热源形成所述的用于制备碳碳复合材料的装置。

27.所述工装包括工装盖板2、工装主体9和工装底板10,在所述工装底板10的上面设有工装主体9,在所述工装主体9的上面设有工装盖板2使工装形成一个腔体,在所述工装盖板2上设有进气管1,在工装底板10的底面设有至少一个抽气口15。实施时,当抽气口15设置为多个时,多个抽气口15可以通过气管分别连接抽气机构,也可以在所述工装底板10的下面设置立板14,在所述立板14的下面设有气管固定板13形成一个密闭的腔体,此时多个抽气口15分别处于密闭的腔体的腔体内,这样就可以实现密闭的腔体与工装的连通,在所述气管固定板13上设有抽气管12,所述抽气管12外接抽气机构。

28.进一步,如图1、2、3所示,所述预制体设置为多个时,多个预制体为套接设置。当预制体设置为三个时,三个预制体设置为预制体c6、预制体b7和预制体a8,在所述预制体c6的开口端设有预制体盖板c5,在预制体c6的外部套接预制体b7,在所述预制体b7的开口端设有预制体盖板b4,在预制体b7的外部套接预制体a8,在所述预制体a8的开口端设有预制体盖板a3,在所述预制体盖板a3、预制体盖板b4和预制体盖板c5上分别设有进气管穿孔。

29.进一步,如图2、3所示,所述工装设置为多个时,多个工装上下叠加设置。当工装设

置为三个时,三个工装上下叠加设置,上层工装中的工装底板10设置在中层工装中工装主体9上,中层工装中的工装底板10设置在下层工装中工装主体9上,上层工装、中层工装与下层工装通过工装底板10上的抽气口15连通形成抽气通路,上层工装中工装盖板2上进气管1的下端依次穿过上层工装中工装底板10与中层工装中工装底板10后延伸至下层的工装内,在上层工装中进气管1的外缘面上设有复数个出气口17,在中层工装中进气管1的外缘面上设有复数个出气口17。

30.本实用新型在具体实施时,气体的流向如图4所示,混合气体经进气管1可同时进入上层、中层和下层的工装内,然后依次经过预制体c6、预制体b7、预制体a8后经抽气口15后进入抽气管12,由抽气机构将气体抽出,实施时,加热器对工装中的工装主体9进行加热,工装主体9将热量均匀的传给预制体a8、预制体b7和预制体c6,此时由于靠近工装主体9的预制体a8温度最高,预制体b7的温度略低于预制体a8的温度,预制体c6的温度最低,当混合气体从进气管1中流出后气体扩散进入预制体c6、预制体b7、预制体a8内,混合气体中含碳气体吸附在纤维表面,然后热解成碳,气相副产物分子脱附并扩散排出预制体a8、预制体b7和预制体c6,最终副产物经抽气口15排出工装,含碳气体由内向外输送,热解碳的沉积由高温向低温推进完成致密化,从而提高沉积速率,保证密度的均匀性,有效的避免了预制体表面结壳,可以实现预制体的一次成型等。

31.本实用新型在实施时,制备碳碳复合材料的主要参数如下:

加热温度/℃压力/pa流量沉积时间/小时结壳均匀性生成碳黑最终密度g/cm3进一步沉积105030001200否是否1.6否11501330.5280否是否1.55否120070001.2180否是否1.45否

32.本实用新型未详述部分为现有技术。

33.为了公开本实用新型的发明目的而在本文中选用的实施例,当前认为是适宜的,但是,应了解的是,本实用新型旨在包括一切属于本构思和发明范围内的实施例的所有变化和改进。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1