一种铝锭成型冷却组件的制作方法

1.本实用新型涉及铝锭浇铸技术领域,具体涉及一种铝锭成型冷却组件。

背景技术:

2.在铝锭的浇铸成型过程中,铝锭的冷却是影响铝锭质量和外观形状的关键因素,铝液在循环输送带的水平输送阶段逐渐自然冷却,表层硬化,到达提升段后,需要对模具及铝锭进行喷水降温,使铝锭快速固化成型。

3.现有技术中,水平输送阶段为自然冷却,若自然冷却未到位,在铝锭到达提升段时,铝锭表层未完全硬化,如直接通过喷淋降温,会影响铝锭品质,另外,喷淋的冷却水直接排掉,资源浪费严重。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种铝锭成型冷却组件,能够解决现有技术中仅通过自然冷却不能确保铝锭到达提升段时表层硬化、表层未硬化时喷淋会影响品质、喷淋的冷却水直接排掉导致资源浪费严重的问题。

5.为解决上述技术问题,本实用新型的技术方案为:对循环输送带上的模具及铝锭进行冷却,所述循环输送带包括水平输送段和提升输送段,其特征在于:包括风冷组件和喷淋组件;

6.所述风冷组件对应于循环输送带的水平输送段设置,风冷组件包括安装架、转轴和进风管和出风口,所述安装架设有数个,数个安装架间隔设置,所述循环输送带的两侧均设有安装架,两侧对应的安装架顶部之间通过横杆连接,数个横杆的中间位置穿设有同一个转轴,所述转轴通过电机驱动转动,相邻安装架之间设有进风管,所述进风管固定于转轴上,转轴转动带动进风管摆动,进风管的底部连接有出风口,进风管的顶部连接风机;

7.所述喷淋组件对应于循环输送带的提升输送段设置,喷淋组件包括支撑架和喷淋管,所述支撑架设于循环输送带两侧,支撑架顶部之间通过连接杆连接,所述连接杆的底部固定有数个并排设置的喷淋管,所述喷淋管底部设有喷头。

8.进一步地,所述数个喷淋管的端部通过进水管连通,所述进水管的一端设置进水口。

9.进一步地,所述循环输送带的底部设有液体回收槽,所述液体回收槽内设有数个向上的喷头,液体回收槽的侧面设有排液口。

10.采用上述结构后,本实用新型的优点在于:风冷组件对应于循环输送带的水平输送段设置,进风管的出风口出风对水平输送段的模具及铝锭降温冷却,便于铝锭表面的快速硬化;

11.风冷组件的进风管可随着转轴摆动,可对铝锭的整个长度进行降温冷却,由于铝锭随着循环输送带前进,同一位置不会得到一个进风管的全面冷却,设置多个进风管,确保铝锭行进后,未得到冷却的位置可以继续得到冷却,冷却效果好;

12.喷淋组件对应于循环输送带的提升输送段设置,通过喷淋组件的喷淋管对表面硬化的铝锭进行喷淋冷却,喷淋组件和风冷组件双重冷却,冷却效果更好;

13.循环输送带的底部设有液体回收槽,可对喷淋组件喷淋的液体进行回收,减少资源浪费,回收的液体可通过液体回收槽内的喷头向上喷射液体,对循环输送带下层的铝锭已经脱模的模具进行冲洗,模具重复利用时没有残渣,确保铝锭的成型质量。

附图说明

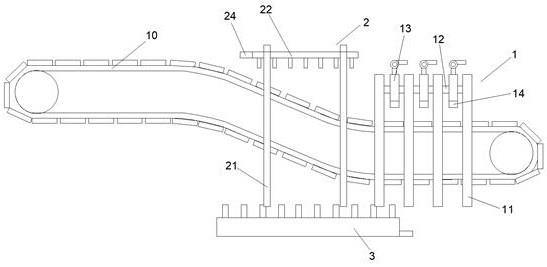

14.图1为本实用新型的结构示意图;

15.图2为本实用新型的喷淋管和进水管的结构示意图。

具体实施方式

16.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施方式,对本实用新型进行进一步详细说明。下面的实施例可以使本专业的技术人员更全面地理解本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

17.如图1所示,本具体实施方式采用如下技术方案:包括风冷组件1和喷淋组件2,通过风冷组件1对循环输送带10的水平输送段的模具及铝锭降温冷却,便于铝锭表面的快速硬化,通过过喷淋组件2对表面硬化的铝锭进行喷淋冷却,喷淋组件2和风冷组件1双重冷却,冷却效果更好。

18.风冷组件1对应于循环输送带10的水平输送段设置,风冷组件1包括安装架11、转轴12和进风管13和出风口14,安装架11设有数个,数个安装架11间隔设置,循环输送带10的两侧均设有安装架11,两侧对应的安装架11顶部之间通过横杆连接,数个横杆的中间位置穿设有同一个转轴12,转轴12通过电机驱动转动,相邻安装架11之间设有进风管13,进风管13固定于转轴12上,转轴12转动带动进风管13摆动,进风管13的底部连接有出风口14,进风管13的顶部连接风机,风机启动进风管13内进风,通过出风口14出风对循环输送带10上的铝锭及模具进行降温冷却,便于铝锭表面硬化。

19.风冷组件1的进风管13可随着转轴12摆动,可对铝锭的整个长度进行降温冷却,由于铝锭随着循环输送带10前进,同一位置不会得到一个进风管13的全面冷却,设置多个进风管13,确保铝锭行进后,未得到冷却的位置可以继续得到冷却,冷却效果好。

20.喷淋组件2对应于循环输送带10的提升输送段设置,喷淋组件2包括支撑架21和喷淋管22,支撑架21设于循环输送带10两侧,两侧对应的支撑架21顶部之间通过连接杆23连接,连接杆23底部固定有数个并排设置的喷淋管22,喷淋管22底部设有喷头,数个喷淋管22的端部通过进水管24连通,如图2所示,进水管24一端设置进水口,通过喷淋管22对表面硬化的铝锭进行喷淋,进一步冷却。

21.循环输送带10的底部设有液体回收槽3,液体回收槽3内设有数个向上的喷头,液体回收槽3的侧面设有排液口,通过液体回收槽3可对喷淋组件2喷淋的液体进行回收,减少资源浪费,回收的液体可通过液体回收槽3内的喷头向上喷射液体,对循环输送带10下层的铝锭已经脱模的模具进行冲洗。

22.工作原理:铝液浇铸至模具内后,随着循环输送带10前进,在循环输送带10带动模具行进至水平输送段时,可先通过风冷组件1进行降温冷却,风冷组件1的进风管13可随着

转轴12摆动,可对铝锭的整个长度进行降温冷却,由于铝锭随着循环输送带10前进,同一位置不会得到一个进风管13的全面冷却,设置多个进风管13,确保铝锭行进后,未得到冷却的位置可以继续得到冷却,铝锭的表面可快速硬化,之后铝锭随着循环输送带10继续行进至提升输送段,通过喷淋组件2的喷淋管22对表面硬化的铝锭进行喷淋,进一步降温冷却,冷却效果更好,喷淋的液体可通过液体回收槽3进行回收,减少资源浪费,回收的液体可通过液体回收槽3内的喷头向上喷射液体,对循环输送带10下层的铝锭已经脱模的模具进行冲洗,冲洗掉模具脱模后内部存留的残渣等杂质。

23.本具体实施方式通过风冷组对模具及铝锭先进行降温冷却,便于铝锭表面的快速硬化,再通过喷淋组件对表面硬化的铝锭进行喷淋冷却,喷淋组件和风冷组件双重冷却,冷却效果更好,喷淋的液体可进行回收,减少资源浪费,回收的液体可对循环输送带下层的铝锭已经脱模的模具进行冲洗,模具重复利用时没有残渣,确保铝锭成型质量。

24.以上显示和描述了本实用新型的基本原理和主要特征以及本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1