一种锗精矿自动投料装置的制作方法

1.本实用新型属于锗加工技术领域,特别是涉及一种锗精矿自动投料装置。

背景技术:

2.目前,锗精矿蒸馏投料采用人工投料的方式,编制袋装料每袋25kg,生产每天要投四釜共600kg锗精矿,工人要先一袋一袋的将精矿倒在料斗内(每斗150kg),再用行车吊到下料槽上投料,投料过程中锗精矿飞扬损失大,需要三人同时配合才能完成投料工作,而且下料容易堵塞,劳动强度大。另外,从原料投入到加入辅料目前采用人工计量或估量,指标和产量不能及时有效得到反馈,生产管控不能及时准确实行。

3.因此,它在实际使用中仍存在以下弊端:

4.现有的锗精矿蒸馏投料采用人工投料的方式,具有劳动强度大,并且原料投入的量不能精准把控的问题;

5.现有的锗精矿蒸馏投料在下料时,具有下料管极容易被堵塞的问题;

6.因此,现有的锗精矿蒸馏投料方式,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

7.本实用新型的目的在于提供一种锗精矿自动投料装置,通过设置螺旋输送机构、称重模块、皮带运输机、送料斗、第一搅拌机构、第二搅拌机构,在料斗称料混合后直接就能投到蒸馏釜内,第一搅拌机构、第二搅拌机构能够在投料的过程中将两种原料进行混合均匀,也能够防止下料管堵塞,解决了现有的锗精矿蒸馏投料采用人工投料的方式,具有劳动强度大,并且原料投入的量不能精准把控以及在下料时,具有下料管极容易被堵塞的问题。

8.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

9.本实用新型为一种锗精矿自动投料装置,包括锗精矿进料斗、锰粉进料斗,所述锗精矿进料斗、锰粉进料斗的下侧均设置有螺旋输送机构,螺旋输送机构共设置有两个,螺旋输送机构关于称重斗之间呈对称结构设置,所述螺旋输送机构包括输送圆筒,输送圆筒的周侧壁的上侧设置有进料口,输送圆筒的周侧壁的下侧设置有出料口,所述输送圆筒的侧壁通过轴承与输送转杆转动连接,所述输送转杆的周侧壁固定连接有螺旋叶片,所述输送圆筒的出料口的下侧设置有称重斗,所述称重斗的侧壁的耳板的下侧壁与称重模块固定连接,所述称重斗的侧壁通过轴承与第一搅拌机构的第一搅拌转杆转动连接,所述第一搅拌转杆的周侧壁固定连接有第一搅拌支杆,第一搅拌支杆呈线性阵列结构设置,所述称重斗的下侧设置有皮带运输机,皮带运输机的传动皮带开设有矩形通槽,所述皮带运输机的传送带的中部贯穿设置有送料斗,所述送料斗的侧壁通过轴承与第二搅拌机构的第二搅拌转杆转动连接,所述第二搅拌转杆的周侧壁固定连接有第二搅拌支杆,第二搅拌支杆呈线性阵列结构设置。

10.进一步地,所述锗精矿进料斗、锰粉进料斗的下端均固定连接有第一出料管,所述

第一出料管与第一阀门连通,锗精矿进料斗、锰粉进料斗、螺旋输送机构、称重斗、称重模块、皮带运输机、蒸馏釜的侧壁均与支撑架固定连接。

11.进一步地,所述称重斗的下端固定连接有第二出料管,所述第二出料管与第二阀门连通,所述送料斗的下端固定连接有第三出料管,所述第三出料管与第三阀门连通。

12.进一步地,所述皮带运输机的下侧设置有蒸馏釜,蒸馏釜共设置有四个,蒸馏釜呈线性阵列结构设置,所述蒸馏釜的下端固定连接有第四出料管,所述第四出料管与第四阀门连通。

13.进一步地,所述输送转杆通过联轴器与输送电机的主轴固定连接,所述第一搅拌转杆通过联轴器与第一搅拌电机的主轴固定连接,所述第二搅拌转杆通过联轴器与第二搅拌电机的主轴固定连接,输送电机、第一搅拌电机、第二搅拌电机的安装座均通过螺栓固定连接在支撑侧板的上侧壁。

14.进一步地,所述称重模块、皮带运输机、第一阀门、第二阀门、第三阀门、第四阀门、输送电机、第一搅拌电机、第二搅拌电机的输入端均通过导线与控制模块的输入端连接。

15.本实用新型具有以下有益效果:

16.本实用新型通过设置螺旋输送机构、称重模块、皮带运输机、送料斗,使用时,通过行车将锗精矿原料吊装投入到锗精矿进料斗中,通过行车将锰粉原料吊装投入到锰粉进料斗中,第一阀门打开后,锗精矿、锰粉原料掉落到螺旋输送机构的输送圆筒中,输送电机通过输送转杆带动螺旋叶片转动,进一步将锗精矿、锰粉输送到称料斗中,称重模块进行称重,快要达到标准时,控制模块控制第一阀门关闭,第二阀门打开,混合后的原料掉落到送料斗中,皮带运输机带动送料斗达到相应的蒸馏釜上方,控制模块控制第三阀门打开,混合后的原料掉落到蒸馏釜中,实现自动投料,投料设备结构简单,技术成熟,流程短,从料斗称料混合后直接就能投到蒸馏釜内,解决了现有的锗精矿蒸馏投料采用人工投料的方式,具有劳动强度大,并且原料投入的量不能精准把控的问题。

17.本实用新型通过设置第一搅拌机构、第二搅拌机构,第一搅拌机构的第一搅拌电机带动第一搅拌转杆转动,第一搅拌转杆上的第一搅拌支杆对称重斗内的原料进行搅拌混合,第二搅拌机构的第二搅拌电机带动第二搅拌转杆转动,第二搅拌转杆上的第二搅拌支杆对送料斗内的原料进行搅拌混合,不仅能够在投料的过程中将两种原料进行混合均匀,也能够防止下料管堵塞,便于下料,解决了现有的锗精矿蒸馏投料在下料时,具有下料管极容易被堵塞的问题。

附图说明

18.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

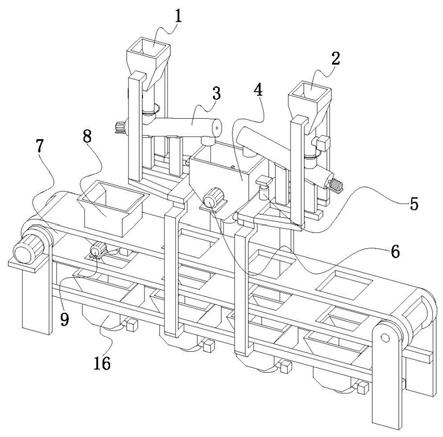

19.图1为本实用新型的结构示意图;

20.图2为本实用新型的部分结构示意图;

21.图3为本实用新型图2的剖视图;

22.图4为本实用新型的原理框图;

23.附图中,各标号所代表的部件列表如下:

24.1、锗精矿进料斗;2、锰粉进料斗;3、螺旋输送机构;301、输送圆筒;302、输送转杆;303、螺旋叶片;304、输送电机;4、称重斗;5、称重模块;6、第一搅拌机构;601、第一搅拌转杆;602、第一搅拌支杆;603、第一搅拌电机;7、皮带运输机;8、送料斗;9、第二搅拌机构;901、第二搅拌转杆;902、第二搅拌支杆;903、第二搅拌电机;10、第一出料管;11、第一阀门;12、第二出料管;13、第二阀门;14、第三出料管;15、第三阀门;16、蒸馏釜;17、第四出料管;18、第四阀门;19、控制模块。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

26.请参阅图1

‑

4所示,本实用新型为一种锗精矿自动投料装置,包括锗精矿进料斗1、锰粉进料斗2,锗精矿进料斗1、锰粉进料斗2的下侧均设置有螺旋输送机构3,螺旋输送机构3包括输送圆筒301、输送转杆302、螺旋叶片303、输送电机304,输送圆筒301的侧壁通过轴承与输送转杆302转动连接,输送转杆302的周侧壁固定连接有螺旋叶片303,输送圆筒301的出料口的下侧设置有称重斗4,称重斗4的侧壁的耳板的下侧壁与称重模块5固定连接,称重模块5对称重斗4内的原料进行称重,称重斗4的侧壁通过轴承与第一搅拌机构6的第一搅拌转杆601转动连接,第一搅拌机构6包括第一搅拌转杆601、第一搅拌支杆602、第一搅拌电机603,第一搅拌转杆601的周侧壁固定连接有第一搅拌支杆602,称重斗4的下侧设置有皮带运输机7,皮带运输机7的传送带的中部贯穿设置有送料斗8,皮带运输机7的传动电机正转,带动传动皮带向左传动,进而带动送料斗8向左进行移动,皮带运输机7的传动电机反转,带动传动皮带向右传动,进而带动送料斗8向右进行移动,送料斗8的侧壁通过轴承与第二搅拌机构9的第二搅拌转杆901转动连接,第二搅拌机构9包括第二搅拌转杆901、第二搅拌支杆902、第二搅拌电机903,第二搅拌转杆901的周侧壁固定连接有第二搅拌支杆902,首先,通过行车将锗精矿原料吊装投入到锗精矿进料斗1中,通过行车将锰粉原料吊装投入到锰粉进料斗2中;其次,第一阀门11打开后,锗精矿、锰粉原料掉落到螺旋输送机构3的输送圆筒301中,输送电机304通过输送转杆302带动螺旋叶片303转动,进一步将锗精矿、锰粉输送到称重斗4中;再次,第一搅拌机构6的第一搅拌电机603带动第一搅拌转杆601转动,第一搅拌转杆601上的第一搅拌支杆602对称重斗4内的原料进行搅拌混合;再次,称重模块5进行称重,快要达到标准时,控制模块19控制第一阀门11关闭,第二阀门13打开,混合后的原料掉落到送料斗8中;然后,第二搅拌机构9的第二搅拌电机903带动第二搅拌转杆901转动,第二搅拌转杆901上的第二搅拌支杆902对送料斗8内的原料进行搅拌混合;最后,皮带运输机7带动送料斗8达到相应的蒸馏釜16上方,控制模块19控制第三阀门15打开,混合后的原料掉落到蒸馏釜16中,实现自动投料。

27.其中如图1、2所示,锗精矿进料斗1、锰粉进料斗2的下端均固定连接有第一出料管10,第一出料管10与第一阀门11连通,皮带运输机7的下侧设置有蒸馏釜16,蒸馏釜16的下端固定连接有第四出料管17,第四出料管17与第四阀门18连通,皮带运输机7的传动电机带动传动皮带传动,进而带动送料斗8进行移动,传动皮带上的送料斗8在接满原料后,送料斗8移动到蒸馏釜16上方,第四阀门18打开,将混合好的原料投入到蒸馏釜16中。

28.其中如图2、3所示,称重斗4的下端固定连接有第二出料管12,第二出料管12与第二阀门13连通,送料斗8的下端固定连接有第三出料管14,第三出料管14与第三阀门15连通,输送转杆302通过联轴器与输送电机304的主轴固定连接,第一搅拌转杆601通过联轴器与第一搅拌电机603的主轴固定连接,第一搅拌电机603、第二搅拌电机903均采用伺服电动机,该类型为市场上常见类型,在此不做过多叙述,第二搅拌转杆901通过联轴器与第二搅拌电机903的主轴固定连接,第一阀门11、第二阀门13、第三阀门15、第四阀门18均采用电磁阀门,并且能够与控制模块19连接,由控制模块19远程控制开启或闭合。

29.其中如图4所示,称重模块5、皮带运输机7、第一阀门11、第二阀门13、第三阀门15、第四阀门18、输送电机304、第一搅拌电机603、第二搅拌电机903均与控制模块19电性连接,控制模块19采用plc控制器,控制模块19分别控制皮带运输机7、第一阀门11、第二阀门13、第三阀门15、第四阀门18、输送电机304、第一搅拌电机603、第二搅拌电机903的开启和关闭,控制模块19控制皮带运输机7的传动电机正转、反转以及开启、关闭。

30.本实施例的一个具体应用为:第一步,通过行车将锗精矿原料吊装投入到锗精矿进料斗1中,通过行车将锰粉原料吊装投入到锰粉进料斗2中;第二步,第一阀门11打开后,锗精矿、锰粉原料掉落到螺旋输送机构3的输送圆筒301中,输送电机304通过输送转杆302带动螺旋叶片303转动,进一步将锗精矿、锰粉输送到称重斗4中;第三步,第一搅拌机构6的第一搅拌电机603带动第一搅拌转杆601转动,第一搅拌转杆601上的第一搅拌支杆602对称重斗4内的原料进行搅拌混合;第四步,称重模块5进行称重,快要达到标准时,控制模块19控制第一阀门11关闭,第二阀门13打开,混合后的原料掉落到送料斗8中;第五步,第二搅拌机构9的第二搅拌电机903带动第二搅拌转杆901转动,第二搅拌转杆901上的第二搅拌支杆902对送料斗8内的原料进行搅拌混合;第六步,皮带运输机7带动送料斗8达到相应的蒸馏釜16上方,控制模块19控制第三阀门15打开,混合后的原料掉落到蒸馏釜16中,实现自动投料,第七步,蒸馏釜16内的原料反应完成后,控制模块19控制第四阀门18打开,将废料排出。

31.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1