一种铸件冒口破除装置

1.本实用新型属于铸造领域,更具体地说,涉及一种铸件冒口破除装置。

背景技术:

2.针对铸造领域,大部分浇铸成型产品的毛坯在成为合格产品之前,都需要对其铸件冒口进行破除,汽车空调冷凝器铸件也不例外。目前,针对汽车空调冷凝器铸件冒口的破除,通常采用人工敲打的方式,这样做不仅操作工人劳动强度大,而且生产效率低,存在很大的安全隐患。

3.针对上述问题也进行了相应的改进,如中国专利申请号cn201721264069.0,公开日为2018年4月27日,该专利公开了一种扁平浇冒口自动切削机。一种扁平浇冒口自动切削机,转盘、半环形工作台,还包括转盘旋转驱动装置、安装在转盘顶面外圆周的扁平浇冒口夹持装置,还包括安装在半环形工作台上的扁平浇冒口切削动力头装置及控制扁平浇冒口切削动力头装置进给的控制装置,还包括安装在半环形工作台上的扁平浇冒口压紧装置及转盘旋转控制装置,还包括扁平浇冒口卸料装置。该专利的不足之处在于:结构复杂,成本高。

4.又如中国专利申请号cn201921495374.x,公开日为2020年5月26日,该专利公开了一种铸铁件冒口边全自动切削装置,包括底座和液压缸,所述底座的上方左右两侧分别设置有左立柱和右立柱,且左立柱和右立柱的内侧设置有横梁,所述液压缸安装于横梁的上方,且横梁的底部连接有安装板,并且安装板的底部安装有切刀,所述第二连接齿轮的上方啮合连接有第二齿条,且第二齿条设置于底板的底部,所述底板的左右两侧通过卡块与压板相连接,且压板连接于左立柱和右立柱的内壁上。该专利的不足之处在于:安装与维修繁琐,工作效率慢。

技术实现要素:

5.1、要解决的问题

6.针对现有铸件冒口破除效率低且工人劳动强度大的问题,本实用新型提供一种铸件冒口破除装置。本实用新型使得带冒口的铸件逐一旋转至破除机构正下方,随后进行破除冒口操作,破碎的冒口料旋转至下圆盘上的落料工位中进行收集,保证进行破碎的同时可以收集,整体结构简单,工人劳动强度低,破除效率高。

7.2、技术方案

8.为解决上述问题,本实用新型采用如下的技术方案。

9.一种铸件冒口破除装置,包括机架,机架上设有破除机构,机架上还设有圆盘体,圆盘体包括固定在机架上的下圆盘,放置在下圆盘上的上圆盘,上圆盘上设有若干个装夹工位,下圆盘上设有落料工位,上圆盘与传动机构连接,传动机构与驱动机构连接,上圆盘在驱动机构的驱动下做旋转运动,使若干个装夹工位分别旋转至破除机构正下方。

10.更进一步的,传动机构与驱动机构之间设有联轴器。

11.更进一步的,所述驱动机构为电机,传动机构包括与电机输出轴通过联轴器连接的蜗杆,蜗杆与蜗轮啮合,蜗轮通过连杆与上圆盘连接。

12.更进一步的,落料工位即为在下圆盘上开设的一个通孔,同时在落料工位的正下方设有收纳桶。

13.更进一步的,下圆盘中与上圆盘接触的一面设有润滑层。

14.更进一步的,破除机构包括设置在机架上的支架,支架上设有冲击式气动锤,冲击式气动锤与动力源连接实现冲击式气动锤在支架上的上下移动。

15.更进一步的,机架的底部设有车轮,且车轮呈对称安装在机架的底部。

16.更进一步的,车轮的外侧套设有防护罩。

17.3、有益效果

18.相比于现有技术,本实用新型的有益效果为:

19.(1)本实用新型通过驱动机构驱动上圆盘在下圆盘上进行旋转,使得上圆盘上若干个装夹工位中的带冒口的铸件逐一旋转至破除机构正下方,随后破除机构进行破除冒口操作,破碎的冒口料随着上圆盘旋转,旋转至下圆盘上的落料工位中进行收集,统一管理,方便后续维修操作;采用上下两个圆盘的设置有效保证整个圆盘体进行破碎的同时可以收集,且加强圆盘体整体强度,整个装置结构简单,破除效率高,成本低;

20.(2)本实用新型在传动机构与驱动机构之间设有联轴器,联轴器具有一定的补偿两者之间偏移的能力,并且具有一定的缓冲减震性能,使得动力之间的传输较为平稳,保证整个装置工作的顺利进行;采用电机作为驱动结构,结构简单且成本低;采用蜗轮蜗杆的结构作为传动机构,传动平稳;并且通过蜗轮的旋转带动连杆,连杆带动上圆盘的旋转,连杆不与下圆盘接触,避免下圆盘在连杆的作用下进行旋转,整个过程简单,可控性较强;

21.(3)本实用新型中的落料工位即为在下圆盘上开设的一个通孔,无需额外的加工,极大的节省了成本,且操作简便易行;在通孔的下方设有收纳桶,对破碎的冒口料进行统一收集,方便后续过程的操作;并且在下圆盘与上圆盘接触的一面设有润滑层,因上圆盘与下圆盘长期接触,易发生磨损,润滑层的设置有效保证上圆盘在下圆盘上旋转的顺畅性能,避免发生卡住的现象;

22.(4)本实用新型采用冲击式气动锤对冒口进行破除,可以提供冒口破除所需的足够冲击力,而且冲击频率可以自由调整,这大大加强了装置的适应性;同时在机架的底部对称安装有车轮,方便整个装置的移动,减轻工作人员的劳动力;在车轮外侧套设防护罩,避免车轮受到磨损,减轻维修成本。

附图说明

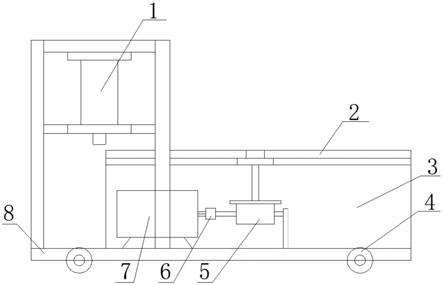

23.图1为本实用新型的结构示意图;

24.图2为本实用新型中圆盘体的结构示意图;

25.图3为本实用新型的立体结构图。

26.图中:1、破除机构;2、圆盘体;21、落料工位;22、装夹工位;23、上圆盘;24、下圆盘;3、机架;4、车轮;5、传动机构;6、联轴器;7、驱动机构;8、机架头。

具体实施方式

27.下面结合具体实施例和附图对本实用新型进一步进行描述。

28.实施例1

29.如图1、图2、图3所示,一种铸件冒口破除装置,包括机架3,具体的,机架3呈矩形状,机架3的一端部为机架头8,另一端部为机架尾。机架3上设有破除机构1,机架3上还设有圆盘体2。在本实施中,破除机构1设置在机架头8上,使破除机构1的安装和拆卸都较为方便。破除机构1用于对铸件上的冒口进行破碎,具体的,破除机构1包括设置在机架3上的支架,支架上设有冲击式气动锤,冲击式气动锤与支架的连接方式以冲击式气动锤能够在支架上下移动为基准;譬如将冲击式气动锤与滑块连接,支架上设有滑轨,滑块的两端均卡在滑轨上,并可在滑轨内进行上下移动。冲击式气动锤与动力源连接实现冲击式气动锤在支架上的上下移动,动力源可采用气缸驱动或液压驱动。采用冲击式气动锤对冒口进行破除,可以提供冒口破除所需的足够冲击力,而且冲击频率可以自由调整,这大大加强了装置的适应性。整个破除机构1结构简单,且破除效果较好。其它能够实现对冒口破除的破除机构1均可使用在本实用新型中。

30.同时在本铸件冒口破除装置中的圆盘体2包括固定在机架3上的下圆盘24,放置在下圆盘24上的上圆盘23,上圆盘23上设有若干个装夹工位22,装夹工位22即为在上圆盘23上开设的通孔,该通孔的形状与铸件形状相同,方便在该通孔内放置铸件。并且若干个装夹工位22等间距排列,在装夹工位22内放置的铸件要满足铸件上的冒口朝上,便于破除机构1对冒口进行破碎处理。利用在上圆盘23上开通孔作为放置铸件的区域,制作简便且成本低,无需借助其它部件。下圆盘24上设有落料工位21,落料工位21即为在下圆盘24上开设的一个通孔,制作简便且成本低。在本实施中,落料工位21设置一个,设置在其中一个装夹工位22对应的下圆盘24上,且落料工位21的面积大于装夹工位22的面积,便于装夹工位22内被破碎的冒口料全部落入至落料工位21内,避免在装夹工位22内发生物料堆积。

31.上圆盘23与传动机构5连接,传动机构5与驱动机构7连接,上圆盘23在驱动机构7的驱动下做旋转运动,使若干个装夹工位22分别旋转至破除机构1正下方,在装置进行制作时,便可按照要求使得其中一个装夹工位22对应破除机构1的正下方,由于上圆盘23为圆形且旋转,只要其中一个装夹工位22在破除机构1的正下方,则其它装夹工位22旋转之后也会在破除机构1的正下方。在驱动机构7的驱动下,上圆盘23是做旋转运动的,则若干个装夹工位22会逐一旋转至破除机构1的正下方,待装夹工位22运动至破除机构1正下方时,破除机构1动作,对铸件上端的冒口进行破除,随后冒口破碎形成破碎料在装夹工位22内,随后进行下一个装夹工位22内铸件冒口破除,依次类推完成多个铸件冒口破除工作。装夹工位22内的冒口料随上圆盘23继续进行旋转,待旋转至下圆盘24上的落料工位21时,冒口料进入到落料工位21进行统一收集。且在传动机构5与驱动机构7之间设有联轴器6,联轴器6具有一定的补偿两者之间偏移的能力,并且具有一定的缓冲减震性能,使得动力之间的传输较为平稳,保证整个装置工作的顺利进行。在本实施例中驱动机构7为电机,结构简单且成本低。传动机构5包括与电机输出轴通过联轴器6连接的蜗杆,蜗杆与蜗轮啮合,蜗轮通过连杆与上圆盘23连接,采用蜗轮蜗杆的结构作为传动机构5,传动平稳且传递效果好。在下圆盘24上开设通孔,连杆穿过通孔与上圆盘23连接,连杆不与下圆盘24接触,避免下圆盘24在连杆的作用下进行旋转,且下圆盘24固定设置在机架3上,保证下圆盘24的稳固性能。其它能

够起到驱动和传动的驱动机构7和传动机构5均可使用在本实用新型中。

32.本实用新型通过将上圆盘23上若干个装夹工位22内的带冒口铸件逐一旋转至破除机构1正下方,随后破除机构1进行破除冒口操作,破碎的冒口料随着上圆盘23旋转,旋转至下圆盘24上的落料工位21中进行收集,统一管理,方便后续维修操作;采用上下两个圆盘的设置有效保证整个圆盘体2进行破碎的同时可以收集,且加强圆盘体2整体强度,整个装置结构简单,破除效率高,成本低。避免以往使用人工破除冒口劳动力大且危险较高的问题出现。

33.实施例2

34.基本同实施例1,为了保证各部件之间的正常工作以及提高工作效率,在本实施中在落料工位21的正下方设有收纳桶,对破碎的冒口料进行统一收集,方便后续过程的操作。并且在下圆盘24中与上圆盘23接触的一面设有润滑层,润滑层即为由润滑剂制成的涂层,由于上圆盘23长期与下圆盘24接触,易发生磨损,润滑层的设置有效保证上圆盘23在下圆盘24上旋转的顺畅性能,避免发生卡住的现象。

35.同时在本实施中,在机架3的底部设有车轮4,且车轮4呈对称安装在机架3的底部,车轮4的设置则方便整个装置的移动,并且将车轮4对称安装在机架3的底部,避免在移动过程中机架3发生倾斜,保证运输的平稳性能。更进一步的,车轮4的外侧套设有防护罩,避免车轮4受到外界环境的磨损,减轻维修成本。

36.本实用新型所述实例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型构思和范围进行限定,在不脱离本实用新型设计思想的前提下,本领域工程技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1