一种连续式细铝粒熔滴装置的制作方法

1.本实用新型涉及铝粒熔滴领域,更具体地说,本实用涉及一种连续式细铝粒熔滴装置。

背景技术:

2.生产优质aln陶瓷基板必须用优质ain粉体,目前aln粉体工业化生产主要方法有二个:一为al2o3的碳热还原,二为铝粉直接氮化,国内直按氮化所用铝粉,主要选用工业化氮气雾化铝粉,此铝粉主要大量应用于铝银浆行业。所用原料铝锭al含量>99.6%,雾化用99.9%工业氮气。

3.目前铝粉n2雾化工艺中是先将铝锭在炉中融化,再将铝液倾倒入中间包,中间包下端漏嘴漏入环形喷嘴,经高压n2雾化进入冷却塔收集,如需连续雾化则二台熔铝炉交替倾倒,在熔铝及倾倒过程中难免与空气接触,使氧含量升高。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型的实施例提供一种连续式细铝粒熔滴装置,本实用新型所要解决的技术问题是:如何在隔绝氧n2的保护下进行连续熔融,并将铝液在高纯度n2气氛保护下先滴成细珠冷却。

5.为实现上述目的,本实用新型提供如下技术方案:一种连续式细铝粒熔滴装置,包括加锭口和炉壳,所述加锭口贯穿于炉壳的内部,所述炉壳的底部可拆卸连接集料塔,所述集料塔的底部活动设于储罐;

6.所述加锭口的顶部活动设有炉盖,所述炉盖的顶部开设有观察孔,所述加锭口的一侧开设有充气口;

7.所述炉壳的内壁固定安装坩埚和耐火砖,且耐火砖位于坩埚的底部,所述炉壳的底部固定设有支撑砖,所述炉壳的内部填充有保温层;

8.所述集料塔的一侧活动设有换热器和循环风机,且循环风机连通设于换热器的顶部,所述循环风机远离换热器的一端连通设有吹风筒,且吹风筒固定设于集料塔的内部顶端,所述换热器的底端连通设有吸风筒,且吸风筒固定设于集料塔的内部底端。

9.实施方式为:先对炉壳及集料塔进行气密性试验,合格后方可加料,再通过充气口用n2多次洗涤,最后保持整体上、中、下的各部位微正压约1

‑

10kpa,充气口一直连通外部恒压n2系统,直至微量氧含量检测合格,将铝锭通过加锭口放入坩埚的内部,通过控制器控制电热器逐渐升温,炉壳的温度在合理范围并保持恒温,坩埚内的铝锭逐渐熔融,其中坩埚上部约四分之一的部分不直接受电热丝加热,可使铝锭熔融从底部逐渐向上,与现有设备相同,在炉壳底端设有两层带孔隔板,上层隔板的孔径大于下层隔板的孔径,溶液从隔板小孔滴入下部集料塔,冷却罩内部通入冷却水并循环流动,可对集料塔内部高纯细铝粒进行降温定型,打开开关阀,可通过波纹管将高纯细铝粒收集至储罐的内部,加锭口的断面为六边形,其形状及尺寸与两组合并的铝锭吻合,两组合并的铝锭与加锭口内壁留置较小公差距

离,使两组合并的铝锭正好能加入,铝锭在隔绝氧n2的保护下进行连续熔融,并将铝液在高纯度n2气氛保护下先滴成细珠冷却,最后进入集料塔,通过透明板观察集料塔内部冷却情况,通过观察孔可观察铝锭的下降程度,液位报警器与加锭口相对应,当铝锭下降到设定位置则报警。

10.在一个优选地实施方式中,所述加锭口的内部活动设有铝锭,且两组铝锭的拼接形状与加锭口的形状均为六边形,便于放置铝锭。

11.在一个优选地实施方式中,所述储罐的顶部活动设有开关阀和波纹管,且开关阀固定设于波纹管的底部,便于收集成料。

12.在一个优选地实施方式中,所述加锭口的外周固定安装红外接发器,所述红外接发器包括红外接收器和红外发射器,便于感应铝锭。

13.在一个优选地实施方式中,所述炉壳内部顶端固定安装液位报警器,且液位报警器与加锭口之间相对设置,便于监控铝锭的剩余量。

14.在一个优选地实施方式中,所述炉壳外周固定设有控制器和电热器,且控制器与电热器之间错位设置,便于进行加热。

15.在一个优选地实施方式中,所述集料塔的一侧嵌设有透明板,且透明板位于吹风筒与吸风筒之间,便于观察集料塔内部冷却情况。

16.在一个优选地实施方式中,所述集料塔的外周固定设有冷却罩,且冷却罩的一端顶部及其另一端的底部均开设有连接口,便于停止下料更换储罐。

17.本实用新型的技术效果和优点:

18.1、本实用新型可在隔绝氧n2的保护下进行连续熔融,并将铝液在高纯度n2气氛保护下先滴成细珠冷却,最后进入集料塔,整个生产过程包括储存都在n2保护下进行,不会氧化,可将高纯铝锭先产出低杂质、低氧含量的高纯细铝粒,以备后续工序生产高纯铝粉工艺所用;

19.2、本实用新型通过透明板观察集料塔内部冷却情况,通过观察孔可观察铝锭的下降程度,液位报警器与加锭口相对应,当铝锭下降到设定位置则报警,此时应打开炉盖尽快加入新的铝锭,并重新合上炉盖,如此重复操作实现铝锭连续熔滴。

附图说明

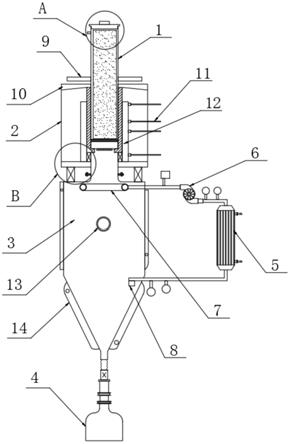

20.图1为本实用新型的整体剖面结构示意图。

21.图2为本实用新型的a处结构放大示意图。

22.图3为本实用新型的b处结构放大示意图。

23.图4为本实用新型的储罐结构示意图。

24.图5为本实用新型的加锭口俯视结构示意图。

25.附图标记为:1、加锭口;111、炉盖;112、观察孔;113、充气口;114、铝锭;2、炉壳;21、坩埚;22、耐火砖;23、支撑砖;24、保温层;3、集料塔;4、储罐;41、开关阀;42、波纹管;5、换热器;6、循环风机;7、吹风筒;8、吸风筒;9、红外接发器;10、液位报警器;11、控制器;12、电热器;13、透明板;14、冷却罩。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.本实用新型提供了一种连续式细铝粒熔滴装置,包括加锭口1和炉壳2,所述加锭口1贯穿于炉壳2的内部,所述炉壳2的底部可拆卸连接集料塔3,所述集料塔3的底部活动设于储罐4;

28.所述加锭口1的顶部活动设有炉盖111,所述炉盖111的顶部开设有观察孔112,所述加锭口1的一侧开设有充气口113;

29.所述炉壳2的内壁固定安装坩埚21和耐火砖22,且耐火砖22位于坩埚21的底部,所述炉壳2的底部固定设有支撑砖23,所述炉壳2的内部填充有保温层24;

30.所述集料塔3的一侧活动设有换热器5和循环风机6,且循环风机6连通设于换热器5的顶部,所述循环风机6远离换热器5的一端连通设有吹风筒7,且吹风筒7固定设于集料塔3的内部顶端,所述换热器5的底端连通设有吸风筒8,且吸风筒8固定设于集料塔3的内部底端。

31.所述加锭口1的内部活动设有铝锭114,且两组铝锭114的拼接形状与加锭口1的形状均为六边形。

32.所述储罐4的顶部活动设有开关阀41和波纹管42,且开关阀41固定设于波纹管42的底部。

33.所述加锭口1的外周固定安装红外接发器9,所述红外接发器9包括红外接收器和红外发射器。

34.所述炉壳2内部顶端固定安装液位报警器10,且液位报警器10与加锭口1之间相对设置。

35.所述炉壳2外周固定设有控制器11和电热器12,且控制器11与电热器12之间错位设置。

36.所述集料塔3的一侧嵌设有透明板13,且透明板13位于吹风筒7与吸风筒8之间。

37.所述集料塔3的外周固定设有冷却罩14,且冷却罩14的一端顶部及其另一端的底部均开设有连接口。

38.如图1

‑

5所示,实施方式具体为:工作时,先对炉壳2及集料塔3进行气密性试验,合格后方可加料,再通过充气口113用n2多次洗涤,最后保持整体上、中、下的各部位微正压约1

‑

10kpa,充气口113一直连通外部恒压n2系统,直至微量氧含量检测合格,将铝锭114通过加锭口1放入坩埚21的内部,通过控制器11控制电热器12逐渐升温,炉壳2的温度在合理范围并保持恒温,坩埚21内的铝锭114逐渐熔融,其中坩埚21上部约四分之一的部分不直接受电热丝加热,可使铝锭114熔融从底部逐渐向上,与现有设备相同,在炉壳2底端设有两层带孔隔板,上层隔板的孔径大于下层隔板的孔径,溶液从隔板小孔滴入下部集料塔3,冷却罩14内部通入冷却水并循环流动,可对集料塔3内部高纯细铝粒进行降温定型,打开开关阀41,可通过波纹管42将高纯细铝粒收集至储罐4的内部,如附图5所示,加锭口1的断面为六边形,其形状及尺寸与两组合并的铝锭114吻合,两组合并的铝锭114与加锭口1内壁留置较

小公差距离,使两组合并的铝锭114正好能加入,铝锭114在隔绝氧n2的保护下进行连续熔融,并将铝液在高纯度n2气氛保护下先滴成细珠线冷却,最后进入集料塔3,整个生产过程包括储存都在n2保护下进行,不会氧化,可将高纯铝锭先产出低杂质、低氧含量的高纯细铝粒,以备后续工序生产高纯铝粉工艺所用。

39.如图1和2所示,实施方式具体为:通过透明板13观察集料塔3内部冷却情况,通过观察孔112可观察铝锭114的下降程度,液位报警器10与加锭口1相对应,当铝锭114下降到设定位置则报警,此时应打开炉盖111尽快加入新的铝锭114,并重新合上炉盖114,如此重复操作实现铝锭114连续熔滴,根据储罐4的容量大小每熔一定量铝锭114更换一次储罐4。

40.本实用新型工作原理:

41.参照说明书附图1

‑

5,先对炉壳2及集料塔3进行气密性试验,合格后方可加料,再通过充气口113用n2多次洗涤,最后保持整体上、中、下的各部位微正压约1

‑

10kpa,充气口113一直连通外部恒压n2系统,直至微量氧含量检测合格,将铝锭114通过加锭口1放入坩埚21的内部,通过控制器11控制电热器12逐渐升温,炉壳2的温度在合理范围并保持恒温,坩埚21内的铝锭114逐渐熔融,其中坩埚21上部约四分之一的部分不直接受电热丝加热,可使铝锭熔融从底部逐渐向上,与现有设备相同,在炉壳2底端设有两层带孔隔板,上层隔板的孔径大于下层隔板的孔径,溶液从隔板小孔滴入下部集料塔3,冷却罩14内部通入冷却水并循环流动,可对集料塔3内部高纯细铝粒进行降温定型,打开开关阀41,可通过波纹管42将高纯细铝粒收集至储罐4的内部,如附图5所示,加锭口1的断面为六边形,其形状及尺寸与两组合并的铝锭114吻合,两组合并的铝锭114与加锭口1内壁留置较小公差距离,使两组合并的铝锭114正好能加入,铝锭114在隔绝氧n2的保护下进行连续熔融,并将铝液在高纯度n2气氛保护下先滴成细珠线冷却,最后进入集料塔3,通过透明板13观察集料塔3内部冷却情况,通过观察孔112可观察铝锭114的下降程度,液位报警器10与加锭口1相对应,当铝锭114下降到设定位置则报警。

42.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

43.其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

44.最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1