一种铸件自动化生产线的制作方法

1.本实用新型具体涉及一种铸件自动化生产线。

背景技术:

2.随着科学技术和工业生产的进步,铸造技术已获得极其迅速的发展,已广泛用于生产金属纽扣等物件。卧式压铸机铸造出来的铸件毛坯包含零件和浇排系统,为了得到零件,需要在分离机的多个工位上依次操作,先将排溢系统分离出,再将零件分离出,剩下的是浇注系统。目前,需要人工手动将高温的铸件毛坯从卧式压铸机取下,再放置于分离机上,劳动强度大,生产效率低,且比较危险,存在一定操作隐患,不利于企业的大规模生产。

技术实现要素:

3.鉴于现有技术的不足,本实用新型所要解决的技术问题是提供一种工作效率高且安全可靠的铸件自动化生产线。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种铸件自动化生产线,包括压铸机,所述压铸机上设置有压铸机脱模剂自动喷涂机器人,所述压铸机的一侧设置有铸件毛坯自动取件机器人和输送皮带,所述铸件毛坯自动取件机器人的输出端靠近输送皮带输入端一侧,所述输送皮带的输出端一侧设置有铸件毛坯超声波自动分离装置。

5.进一步的,所述铸件毛坯自动取件机器人包括底座,所述底座上可拆地安装有立柱,所述立柱的顶部固定有安装板,所述安装板上滑移安装有安装台,所述安装板上安装有用于安装台的滑移缓冲装置,所述安装台上底部安装旋转电机,所述旋转电机的输出轴穿过安装台并安装有第一旋转轴,所述第一旋转轴上安装有第一摆臂,所述安装台的顶部转动安装有第二旋转轴,所述第二旋转轴上安装有第二摆臂,所述第一摆臂和第二摆臂之间设置有连杆,所述连杆的一端与第一摆臂转动连接,所述连杆的另一端与第二摆臂可拆且转动连接,所述连杆的顶部设置有抓取装置。

6.进一步的,所述抓取装置包括臂管、取件爪和气缸,所述气缸安装在连杆上,所述臂管的一端固定在气缸上,所述取件爪活动设置在臂管的另一端,所述取件爪通过气缸推动实现开合,所述底座上开设有开口向上的升降腔,所述立柱的下部嵌入升降腔内,所述底座的周侧壁上开设有至少一个贯穿孔,所述立柱的周侧壁上开设有一竖向定位槽,所述定位槽的槽底部开设有多个分别与贯穿孔相对应的定位孔,所述贯穿孔择一与定位孔通过定位螺栓连接,所述滑移缓冲装置包括缓冲气缸,所述缓冲气缸的缸体安装在安装板上,所述缓冲气缸的活塞端与安装台的侧部连接,所述安装板的顶部设置有滑轨,所述安装台的底部开设有与滑轨相对应的滑槽。

7.进一步的,所述连杆与第二摆臂之间通过销轴转动连接,所述第二摆臂上间隔开设有多个销轴孔。

8.进一步的,所述铸件毛坯超声波自动分离装置包括分离机架、卸料装置和传送装置,所述分离机架顶面两侧设置有支板,两支板之间固定有顶板,所述卸料装置装配在两支

板之间,所述分离机架内腔分布有多个出料通道,各出料通道贯通分离机架顶面,各出料通道位于卸料装置下方,其特征在于:所述分离机架的顶面中间设置有限位夹具,所述分离机架的一侧设置有毛坯回收装置,所述传送装置包括横移气缸、横移架和两个抓取装置,所述顶板的顶部开设有与横移架相配合的横移槽,所述横移架架设在分离机架输入端和毛坯回收装置之间,所述横移气缸的缸体固定在分离机架的顶部,所述横移气缸用于控制横移架在横移槽内滑动,两所述抓取装置分别固定在横移架的两端,两所述抓取装置的输出端竖直朝下并位于顶板的下方。

9.进一步的,所述卸料装置包括超声波发生器和升降气缸,两支板内壁均设有支块,两支块的外端面均为倾斜面,支块外端面固定有导轨,所述导轨设置有导块,所述导块外端面固定有滑块,所述滑块包括竖部和横部,所述竖部与横部之间的夹角为135

°

,所述超声波发生器固定在横部,所述升降气缸的活塞杆与竖部固定相连,所述升降气缸为倾斜状,所述升降气缸尾端固定在顶板上,所述毛坯回收装置包括皮带输送机构,所述皮带输送机构安装在分离机架的底部,所述分离机架的一侧开设有回收槽孔,所述回收槽孔贯通分离机架的顶面,所述回收槽孔连通至皮带输送机构的顶部,所述抓取装置包括抓取气缸和抓取爪,所述抓取气缸的缸体固定在横移架上,所述抓取气缸的活塞端竖直朝下,所述抓取爪固定在抓取气缸的活塞端,所述限位夹具顶面中间固定有定位锥,所述限位夹具的顶面分布有多个定位块,所述多个定位块对称分布于定位锥的前后侧。

10.进一步的,所述压铸机脱模剂自动喷涂机器人包括升降装置、储液箱、喷架、喷头机构和旋转装置,所述升降装置安装在压铸机上,所述储液箱安装在升降装置的顶部,所述喷架安装在升降装置上,所述喷头机构的两端安装在转动安装在喷架上,所述旋转装置安装在喷架上用于控制喷头机构转动,所述喷头机构通过至少一个喷管与储液箱相连接,所述喷头机构的输出端朝向压铸机的压铸模具。

11.进一步的,所述升降装置包括第一气缸和升降架,所述第一气缸的缸体固定在压铸机上,所述第一气缸的活塞端竖直朝上设置,所述升降架固定在第一气缸的活塞端。

12.进一步的,所述旋转装置包括第二气缸和曲柄,所述第二气缸的缸体固定在升降架上,所述第二气缸的活塞端朝下固定连接曲柄的一端,所述曲柄的另一端固定连接在喷头机构上。

13.进一步的,所述喷头机构包括分流器、分流管、单向输送阀、连接管和喷头,所述分流器的两端转动安装在喷架上,所述分流器的一侧固定连接在喷管上,所述分流器远离喷管的一侧固定连接在分流管上,所述分流管的前端固定连接在单向输送阀上,所述单向输送阀的前端固定连接有连接管,所述连接管的前端固定连接在喷头上,所述喷头上开设有均匀分布的喷孔。

14.与现有技术相比,本实用新型具有以下有益效果:该铸件自动化生产线当压铸机将铸件毛坯压铸成型时,铸件毛坯自动取件机器人将压铸机内的铸件毛坯抓取出来并放置到输送皮带上,压铸机脱模剂自动喷涂机器人对空置的铸件模具进行喷涂脱模剂,输送皮带将抓紧毛坯输送至铸件毛坯超声波自动分离装置的输入端,铸件毛坯超声波自动分离装置将铸件毛坯抓取后进行分离处理,工作效率高且安全可靠。

附图说明

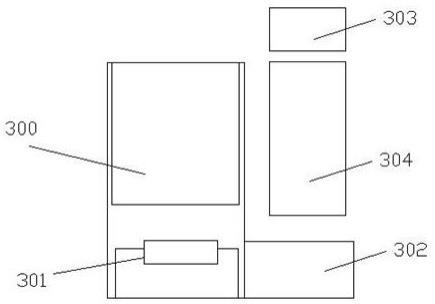

15.图1为本实用新型实施例的俯视布局结构示意图。

16.图2为本实用新型实施例的铸件毛坯自动取件机器人的结构示意图。

17.图3为本实用新型实施例的安装台的俯视图。

18.图4为本实用新型实施例的铸件毛坯超声波自动分离装置的结构示意图。

19.图5为本实用新型实施例的限位夹具的结构示意图。

20.图6为本实用新型实施例的压铸机脱模剂自动喷涂机器人的结构示意图。

21.图7为本实用新型实施例的旋转装置的结构示意图。

22.图8为本实用新型实施例的喷头机构的结构示意图。

23.图9为本实用新型实施例的喷头的结构示意图。

24.图10为本实用新型实施例的铸件毛坯的结构示意图。

25.图中标记:300、压铸机;301、压铸机脱模剂自动喷涂机器人;302、铸件毛坯自动取件机器人;303、铸件毛坯超声波自动分离装置;

26.1、底座;2、立柱;3、安装板;4、安装台;5、滑移缓冲装置;6、旋转电机;7、第一旋转轴;8、第一摆臂;9、第二旋转轴;10、第二摆臂;11、连杆;12、臂管;13、取件爪;14、气缸;15、定位槽;16、定位螺栓;17、缓冲气缸;18、销轴;19、销轴孔;

27.101、分离机架;102、支板;103、顶板;104、出料通道;105、限位夹具;106、横移气缸;107、横移架;108、超声波发生器;109、升降气缸;110、支块;111、导轨;112、导块;113、滑块;114、皮带输送机构;115、回收槽孔;116、抓取气缸;117、抓取爪;118、定位锥;119、定位块;

28.201、储液箱;202、喷架;203、喷头机构;204、第一气缸;205、升降架;206、第二气缸;207、曲柄;208、分流器;209、分流管;210、单向输送阀;211、连接管;212、喷头;213、喷管;214、喷孔。

具体实施方式

29.为了让本实用新型的上述特征和优点更明显易懂,下面特举实施例,并配合附图,作详细说明如下。

30.如图1~10所示,一种铸件自动化生产线,包括压铸机300,所述压铸机300上设置有压铸机脱模剂自动喷涂机器人301,所述压铸机300的一侧设置有铸件毛坯自动取件机器人301和输送皮带304,所述铸件毛坯自动取件机器人302的输出端靠近输送皮带304输入端一侧,所述输送皮带304的输出端一侧设置有铸件毛坯超声波自动分离装置303。

31.在本实施例中,所述铸件毛坯自动取件机器人包括底座1,所述底座1上可拆地安装有立柱2,所述立柱2的顶部固定有安装板3,所述安装板3上滑移安装有安装台4,所述安装板3上安装有用于安装台4的滑移缓冲装置5,所述安装台4上底部安装旋转电机6,所述旋转电机6的输出轴穿过安装台4并安装有第一旋转轴7,旋转电机6通过联轴器连接第一旋转轴7,所述第一旋转轴7上安装有第一摆臂8,所述安装台4的顶部转动安装有第二旋转轴9,所述第二旋转轴9上安装有第二摆臂10,所述第一摆臂8和第二摆臂10之间设置有连杆11,所述连杆11的一端与第一摆臂8转动连接,所述连杆11的另一端与第二摆臂10可拆且转动连接,所述连杆11的顶部设置有抓取装置。

32.在本实施例中,所述抓取装置包括臂管12、取件爪13和气缸14,所述气缸14安装在连杆11上,所述臂管12的一端固定在气缸14上,所述取件爪13活动设置在臂管12的另一端,所述取件爪13通过气缸14推动实现开合。

33.在本实施例中,所述底座1上开设有开口向上的升降腔,所述立柱2的下部嵌入升降腔内,所述底座1的周侧壁上开设有至少一个贯穿孔,所述立柱2的周侧壁上开设有一竖向定位槽15,所述定位槽15的槽底部开设有多个分别与贯穿孔相对应的定位孔,所述贯穿孔择一与定位孔通过定位螺栓16连接,可以通过调节立柱2的高度,使取件机器人可以适配不同高度的铸件机。

34.在本实施例中,所述滑移缓冲装置包括缓冲气缸17,所述缓冲气缸17的缸体安装在安装板3上,所述缓冲气缸17的活塞端与安装台4的侧部连接,所述安装板3的顶部设置有滑轨,所述安装台4的底部开设有与滑轨相对应的滑槽,在抓取装置抓取铸件毛坯时起到缓冲作用。

35.在本实施例中,所述连杆11与第二摆臂10之间通过销轴18转动连接,所述第二摆臂10上间隔开设有多个销轴孔19,通过调整第二摆臂10和连杆11的连接位置,实现调整摆臂的摆动半径,方便抓取装置适应不同型号的铸件机。

36.在本实施例中,所述铸件毛坯超声波自动分离装置包括分离机架101、卸料装置和传送装置,所述分离机架101顶面两侧设置有支板102,两支板102之间固定有顶板103,所述卸料装置装配在两支板102之间,所述分离机架101内腔分布有多个出料通道104,各出料通道104贯通分离机架101顶面,各出料通道104位于卸料装置下方,所述分离机架101的顶面中间设置有限位夹具105,所述分离机架101的一侧设置有毛坯回收装置,所述传送装置包括横移气缸106、横移架107和两个抓取装置,所述顶板103的顶部开设有与横移架107相配合的横移槽,所述横移架107架设在分离机架101输入端和毛坯回收装置之间,所述横移气缸106的缸体固定在分离机架101的顶部,所述横移气缸101用于控制横移架107在横移槽内滑动,两所述抓取装置分别固定在横移架107的两端,两所述抓取装置的输出端竖直朝下并位于顶板101的下方。

37.在本实施例中,所述卸料装置包括超声波发生器108和升降气缸109,两支板102内壁均设有支块110,两支块110的外端面均为倾斜面,支块110外端面固定有导轨111,所述导轨111设置有导块112,所述导块112外端面固定有滑块113,所述滑块113包括竖部和横部,所述竖部与横部之间的夹角为135

°

,所述超声波发生器108固定在横部,所述升降气缸109的活塞杆与竖部固定相连,所述升降气缸109为倾斜状,所述升降气缸109尾端固定在顶板103上。

38.在本实施例中,所述毛坯回收装置包括皮带输送机构114,所述皮带输送机构114安装在分离机架1的底部,所述分离机架1的一侧开设有回收槽孔115,所述回收槽孔115贯通分离机架1的顶面,所述回收槽孔115连通至皮带输送机构114的顶部。

39.在本实施例中,所述抓取装置包括抓取气缸116和抓取爪117,所述抓取气缸116的缸体固定在横移架107上,所述抓取气缸116的活塞端竖直朝下,所述抓取爪117固定在抓取气缸116的活塞端。

40.在本实施例中,所述限位夹具105顶面中间固定有定位锥118,所述限位夹具顶面分布有多个定位块119。

41.在本实施例中,所述多个定位块119对称分布于定位锥118的前后侧。

42.在本实施例中,所述压铸机脱模剂自动喷涂机器人包括升降装置、储液箱201、喷架202、喷头机构203和旋转装置,所述升降装置安装在压铸机300上,所述储液箱201安装在升降装置的顶部,所述喷架202安装在升降装置上,所述喷头机构203的两端安装在转动安装在喷架202上,所述旋转装置安装在喷架202上用于控制喷头机构203转动,所述喷头机构203通过至少一个喷管213与储液箱201相连接,所述喷头机构203的输出端朝向压铸机300的压铸模具。

43.在本实施例中,所述升降装置包括第一气缸204和升降架205,所述第一气缸204的缸体固定在压铸机300上,所述第一气缸204的活塞端竖直朝上设置,所述升降架205固定在第一气缸204的活塞端。

44.在本实施例中,所述旋转装置包括第二气缸206和曲柄207,所述第二气缸206的缸体固定在升降架205上,所述第二气缸206的活塞端朝下固定连接曲柄207的一端,所述曲柄207的另一端固定连接在喷头机构203上。

45.在本实施例中,所述喷头机构203包括分流器208、分流管209、单向输送阀210、连接管211和喷头212,所述分流器208的两端转动安装在喷架202上,所述分流器208的一侧固定连接在喷管213上,所述分流器208远离喷管213的一侧固定连接在分流管209上,所述分流管209的前端固定连接在单向输送阀210上,所述单向输送阀210的前端固定连接有连接管211,所述连接管211的前端固定连接在喷头212上。

46.在本实施例中,所述喷头212上开设有均匀分布的喷孔214。

47.以上所述,仅为本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,任何熟悉本领域的技术人员但凡未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做任何简单的修改、均等变化与修饰,皆应属本实用新型的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1