两侧进酸的连续炉的制作方法

1.本实用新型涉及冶金技术领域,尤其涉及一种两侧进酸的连续炉。

背景技术:

2.金属粉末注射成型后在烧结前,需要去除粘结剂才能得到完全的金属相,其中粘结剂的主要成分为聚甲醛pom。由于聚甲醛分子主链上两个相邻氧原子对亚甲基氢原子有较强的活化作用,在热和氧化作用下聚甲醛分子链由于受到氧的攻击而断裂,发生连续脱甲醛的连锁反应(β断链机理),最终由聚甲醛分解成为甲醛气体,聚甲醛从固态变成了气态甲醛气体逃逸,从而实现粘结剂脱除,该过程为脱脂。现行业中脱脂催化剂通常采用硝酸hno3和草酸h2c2o4。

3.现有的催化脱脂设备中,硝酸通过硝酸泵泵入硝酸汽化箱内,由冷氮气经过氮气加热后把汽化好的硝酸吹带入到硝酸总管内,硝酸总管中的气体分左右两边走,后经过炉体的硝酸分管直接进入夹层,循环风机通过连接在两根总管的端部,两根总管上各连接多个分管,从而将汽态硝酸进行吹出以循环吹进炉体中,但是由于循环风在两根总管中远近不同的位置中大小不同,从而导致总管上的分管吹进入炉内的酸量不均匀。

技术实现要素:

4.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种两侧进酸的连续炉,能够使得炉体中的催化气体更均匀,提升催化效率。

5.根据本实用新型的第一方面实施例的两侧进酸的连续炉,包括:炉体,形成有流动腔,用于供气体流动;汽化装置,用于将液态酸加热汽化为催化气体;第一纵向管道,设于所述炉体的一侧,与所述汽化装置相连通,所述第一纵向管道上设有多个输送口,多个所述输送口用于将所述汽化装置输送而来的所述催化气体输送至所述流动腔中;第二纵向管道,设于所述炉体的另一侧,并与所述第一纵向管道并列设置,与所述汽化装置相连通,所述第二纵向管道上设有多个进酸口;多个第一气体循环装置,与所述第二纵向管道相连通,每一所述第一气体循环装置与一个所述进酸口相连通,所述第一气体循环装置用于将对应的所述进酸口输送而来的所述催化气体循环输送至所述流动腔中。

6.根据本实用新型实施例的两侧进酸的连续炉,至少具有如下有益效果:通过汽化装置将液态酸加热汽化为催化气体,并且汽化装置连通有第一纵向管道和第二纵向管道,第一纵向管道和第二纵向管道设于炉体的两侧,并能够向炉体中输送催化气体,其中,第一纵向管道上的多个输送口直接将汽化装置中输送而来的催化气体输送到了炉体中,第二纵向管道与第一气体循环装置相连通,第二纵向管道上设有多个进酸口,一个第一气体循环装置和一个进酸口相对应,用于将对应的进酸口输送而来的催化气体经循环风循环输送至炉体中,从而使得催化气体以两种方式进入到流动腔内,使催化气体输送至炉体内更均匀,产品脱脂效率得到提高。

7.根据本实用新型的一些实施例,所述第一气体循环装置包括第一循环风机、第一

循环管道和第二循环管道,所述第一循环管道一端分别与所述第二纵向管道、所述炉体相连通,另一端与所述第一循环风机相连通,所述第二循环管道连通于所述第一循环风机和所述炉体之间。

8.根据本实用新型的一些实施例,所述第一循环管道与所述炉体相连通的一端的口径以及所述第二循环管道与所述炉体相连通的一端的口径往靠近所述炉体的方向逐渐增大。

9.根据本实用新型的一些实施例,所述汽化装置设于所述炉体上方,多个所述第一气体循环装置在所述炉体的长度方向上分布于所述汽化装置的两侧。

10.根据本实用新型的一些实施例,沿所述炉体的长度方向上在每一所述第一气体循环装置的两侧均设有相同数量的所述输送口。

11.根据本实用新型的一些实施例,所述炉体包括箱体以及设于所述箱体内的夹层,所述夹层上形成排气孔,所述夹层围设形成所述流动腔。

12.根据本实用新型的一些实施例,所述炉体依次包括第一段和第二段,所述汽化装置设于所述第二段上,并设于靠近所述第一段的一端,所述第一纵向管道和所述第二纵向管道横跨所述第一段和所述第二段。

13.根据本实用新型的一些实施例,所述两侧进酸的连续炉还包括第三段和第二气体循环装置,所述第三段和所述第一段设于所述第二段的相对两端,所述第二气体循环装置的两端分别与所述第三段相连通,用于对所述第三段中的所述催化气体进行循环输送。

14.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

15.下面结合附图和实施例对本实用新型做进一步的说明,其中:

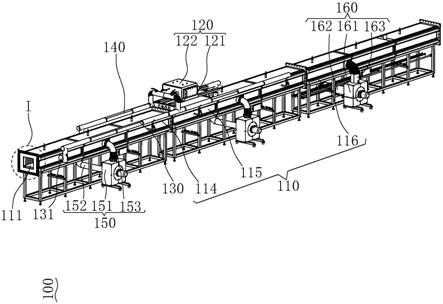

16.图1为本实用新型实施例的两侧进酸的连续炉的一个视角的立体图;

17.图2为图1中的两侧进酸的连续炉的另一个视角的立体图;

18.图3为图1中i处的放大示意图;

19.图4为图1中的两侧进酸的连续炉的截面示意图。

20.附图标记:

21.两侧进酸的连续炉100;

22.炉体110、流动腔111、箱体112、夹层113、排气孔1131、第一段114、第二段115、第三段116;

23.汽化装置120、氮气加热箱121、硝酸汽化箱122;

24.第一纵向管道130、输送口131;

25.第二纵向管道140、进酸口141;

26.第一气体循环装置150、第一循环风机151、第一循环管道152、第二循环管道153;

27.第二气体循环装置160、第二循环风机161、第三循环管道162、第四循环管道163。

具体实施方式

28.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始

至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

29.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

30.在本实用新型的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

31.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

32.本实用新型的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

33.请参阅图1至图4,为本实用新型实施例提供的两侧进酸的连续炉100,包括炉体110、汽化装置120、第一纵向管道130、第二纵向管道140以及第一气体循环装置150。

34.请参阅图1和图2,其中,炉体110形成有流动腔111,用于供气体流动;汽化装置120用于将液态酸加热汽化为催化气体;第一纵向管道130设于炉体110的一侧,与汽化装置120相连通,并与炉体110相连通,第一纵向管道130上设有多个输送口131,多个输送口131用于将汽化装置120输送而来的催化气体输送至流动腔111中;第二纵向管道140与汽化装置120相连通,设于炉体110的另一侧,并与第一纵向管道130并列设置,第二纵向管道140上设有多个进酸口141;多个第一气体循环装置150与第二纵向管道140相连通,每一第一气体循环装置150与一个进酸口141相连通,第一气体循环装置150用于将对应的进酸口141输送而来的催化气体循环输送至流动腔111中。

35.上述两侧进酸的连续炉100,通过汽化装置120将液态酸加热汽化为催化气体,并且汽化装置120连通有第一纵向管道130和第二纵向管道140,第一纵向管道130和第二纵向管道140设于炉体110的两侧,并能够向炉体110中输送催化气体,其中,第一纵向管道130上的多个输送口131直接将汽化装置120中输送而来的催化气体输送到了炉体110中,第二纵向管道140与第一气体循环装置150相连通,第二纵向管道140上设有多个进酸口141,一个第一气体循环装置150和一个进酸口141相对应,用于将对应的进酸口141输送而来的催化气体经循环风循环输送至炉体110中,从而使得催化气体以两种方式进入到流动腔111内,使催化气体输送至炉体110内更均匀,产品脱脂效率得到提高。

36.请参阅图3和图4,在本实用新型的一个实施例中,炉体110包括箱体112以及设于箱体112内的夹层113,夹层113与箱体112之间形成间隔,夹层113上形成排气孔1131,夹层

113围设形成流动腔111,经第一纵向管道130以及经第一气体循环装置150进入到炉体110内的催化气体首先经过夹层113与箱体112之间形成间隔,再经夹层113上的排气孔1131逐渐排放至流动腔111内,相对通过循环装置直接对炉体中的气体进行循环的方式,通过汽化装置120排出的气体先经过第一气体循环装置150循环后进入炉体110中,使得催化气体在流动腔111内的浓度更均匀。

37.在本实用新型的一个实施例中,炉体110包括第一段114和第二段115,汽化装置120设于第二段115上,并设于靠近第一段114的一端,第一纵向管道130和第二纵向管道140均横跨第一段114和第二段115,从而能够向第一段114和第二段115中输送催化气体。

38.此外,炉体110还包括第三段116和第二气体循环装置160,第三段116和第一段114设于第二段115的相对两端,第二气体循环装置160位于第三段116,且第二气体循环装置160的两端分别与第三段116相连通,用于对第三段116中的催化气体进行循环,从而使得每一段中均能够形成对催化气体进行循环输送。

39.具体地,第二气体循环装置160包括第二循环风机161、第三循环管道162和第四循环管道163,其中,第三循环管道162的两端分别连接于第二循环风机161和炉体110,第四循环管道163的两端分别连接于第二循环风机161和炉体110之间,催化气体经第三循环管道162流向第二循环风机161,第二循环风机161中的循环风和催化气体一同混合后再经第四循环管道163吹入炉体110内,使得催化气体在炉体110的横截面方向得到气流循环,从而使得催化气体在第三段116具有更高的均匀度,加速催化脱脂效率。

40.其中,本实施例中的催化气体为气态的硝酸,在其他实施例中可根据被催化反应的产品可以对应选择采用硫酸、盐酸等液态酸。

41.请参阅图1,在本实用新型的一个实施例中,汽化装置120包括氮气加热箱121和硝酸汽化箱122,氮气加热箱121将氮气进行加热,并输送到硝酸汽化箱122中,硝酸汽化箱122中使液态的硝酸进行汽化后与热氮气进行混合,从而热氮气和硝酸气体一同混合输送进入到第一纵向管道130和第二纵向管道140中。

42.请参阅图1,在本实用新型的一个实施例中,第一纵向管道130设置有多个输送口131,每一输送口131均用于向炉体110中输送催化气体,且多个输送口131沿炉体110的长度方向分布于汽化装置120的两侧,且第一段114和第二段115上均分布有输送口131,可以理解地,第一段114和第二段115上均设有第一循环机构150,沿整个炉体110的长度方向上在第一循环机构150的相对两侧分布有相同数量的输送口131,从而能够更均匀的向炉体110中输送催化气体。

43.具体地,在本实施例中,第一纵向管道130的长度大于第二纵向管道140的长度,第一纵向管道130设置有4个输送口131,其中第一段114和第二段115上分别分布有两个输送口131,即第一循环机构150的两侧各分布一个输送口131,在其他实施例中,可以根据需要设置其他数量的输送口,在此并不限定。

44.在本实用新型的一个实施例中,两侧进酸的连续炉100包括多个第一气体循环装置150,多个第一气体循环装置150在炉体110的长度方向上分布于汽化装置120的两侧,可以理解地,第二纵向管道140上形成有多个进酸口141,每个进酸口141对应与一个第一气体循环装置150连通。

45.具体地,在本实施例中,第二纵向管道140上形成有两个进酸口141,两侧进酸的连

续炉100包括两个第一气体循环装置150,其中,在第一段114和第二段115上分别分布设有一个第一气体循环装置150,并且第一气体循环装置150设于每一段上的两个输送口131之间。

46.其中,第一气体循环装置150包括第一循环风机151、第一循环管道152和第二循环管道153,第一循环管道152一端分别与第二纵向管道140、炉体110相连通,另一端与第一循环风机151相连通,第二循环管道153连接于第一循环风机151和炉体110之间,从而通过第一循环风机151将催化气体经过第一循环管道152和第二循环管道153后均匀的送入至夹层113内,从而使得催化气体能够均匀的进入流动腔111中,提升催化效率。

47.具体地,请参阅图4,催化气体循环的路径为a

‑

b

‑

c

‑

d。

48.请参阅图4,在本实用新型的一个实施例中,第一循环管道152与炉体110相连通的一端的口径以及第二循环管道153与相连通的一端的口径往靠近炉体110的方向逐渐增大,即设计呈喇叭口,从而使得催化气体在循环时,能够被第一循环管道152较好的集中,并且循环后经第二循环管道153更均匀的分散排放至炉体110内。

49.上述两侧进酸的连续炉100,通过设计将第一循环管道152与炉体110相连通的一端的口径以及第二循环管道153与炉体110相连通的一端的口径往靠近炉体110的方向逐渐增大,从而使得催化气体能够被集中收集循环后排入至炉体110内;通过将两侧进酸的连续炉100中设有多个第一气体循环装置150,第二纵向管道140上形成有多个进酸口141,每个进酸口141对应与一个第一气体循环装置150连通,使得催化气体能够经过循环后进入到炉体110内,与第一纵向管道130设置的多个输送口131进行直接输送催化气体相配合,使得催化气体在炉体110中更均匀,提升催化效率。

50.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。此外,在不冲突的情况下,本实用新型的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1