淬火槽保温装置的制作方法

1.本实用新型为一种保温装置,具体为一种在工件淬火过程中所使用的淬火槽保温装置,涉及工件热处理技术领域。

背景技术:

2.淬火工艺是金属材料加工、金属热处理领域内的一种常见工艺,其主要目的是改变金属材料的组织结构,以大幅度提高金属材料的强度、硬度、耐磨性及疲劳强度等性能。在目前的工艺条件下,对于大部分经过热处理加工的工件而言,后续的淬火处理主要在淬火槽设备内完成。

3.如图1所示,现有的淬火槽设备在槽体壳板外围都设置有风道,风道上方开口为上风道口、下方开口为下风道口且通过管路与离心风机相连通,风道内部上下方向贯通,风道外侧设有保温层。当淬火槽内有工件正在淬火以及需要快速降温时,开启离心风机、从下风道口位置吸风,使室内冷气从上风道口进入风道内,进而完成对淬火槽的冷却降温。

4.对于部分工艺较为特殊的工件而言,对于其淬火过程中的温度要求十分严格。例如当淬火介质为熔盐时,为了保证淬火处理的效果,可能就需要保证淬火槽内的淬火介质的温度始终保持在300℃~320℃的范围内。而在设备的实际应用过程中,操作人员发现,由于淬火槽内的温度较高,加之日常情况下风道的上下开口均与外部环境相连通,因此即便关闭了离心风机,在热力的作用下,风道内仍然会出现空气流动的现象,而且此时的空气流动方向往往与离心风机驱动下的空气流动方向相异,空气由下风道口进入风道、由上风道口逸出。经过实际测量,当淬火槽内淬火介质在300℃时,上风道口处的温度最高可达160℃以上。

5.这样一来,就带来了两个方面的问题。其一,上风道口处的温度过高,很容易出现因工作疏忽而导致操作人员被烫伤的情况,甚至可能引发更为严重的安全事故。其二,热空气的逸出会导致能量的白白浪费,企业还需要针对淬火介质的保温需求另购加热设备、额外支付加热费用,显得十分不经济。

6.综上所述,如果能够在现有工艺条件的基础上,提出一种全新的、在工件淬火过程中所使用的淬火槽保温装置,有效地避免无谓的热量损失,那么必将能给企业带来极大的帮助。

技术实现要素:

7.鉴于现有技术存在上述缺陷,本实用新型的目的是提出一种在工件淬火过程中所使用的淬火槽保温装置,具体如下。

8.一种淬火槽保温装置,与淬火槽设备相匹配,所述淬火槽设备包括一个由槽体壳板围成的淬火介质容纳腔,所述槽体壳板外围设置有多条风道,风道内部上下方向贯通,所述风道的上方开口为上风道口、下方开口为下风道口且通过连接管路与离心风机的进风口相连通,风道外侧设有保温层,其特征在于:所述淬火槽保温装置包括一只风阀,所述风阀

固定设置于所述下风道口与所述离心风机进风口之间的连接管路上,且所述风阀可通过自身外侧所连接的风阀手柄的周向转动实现其自身的开闭状态调节、控制所述连接管路的通断状态。

9.优选地,所述风阀的阀体部分的中心线和与其连接位置的所述连接管路的中心线相重合,所述风阀手柄伸出于所述风阀阀体部分的外周侧。

10.优选地,所述淬火槽保温装置还包括用于对所述风阀手柄执行控制操作的控制组件,所述控制组件包括运动气缸以及电磁控制阀,所述运动气缸的气缸轴与所述风阀手柄传动连接、用于带动所述风阀手柄完成周向转动,所述电磁控制阀的输出端与所述运动气缸传动连接、用于控制所述运动气缸的动作行程。

11.优选地,所述电磁控制阀与外部电控设备电性连接并由其控制驱动。

12.优选地,当所述淬火槽设备需要降温时,所述电磁控制阀开启,所述运动气缸的气缸轴伸出、带动所述风阀手柄沿周向向上开启,所述连接管路内部处于导通状态;

13.当所述淬火槽设备需要保温时,所述电磁控制阀关闭,所述运动气缸的气缸轴回缩、带动所述风阀手柄沿周向向下关闭,所述连接管路内部处于闭合状态。

14.优选地,一种淬火槽保温装置,与淬火槽设备相匹配,所述淬火槽设备包括一个由槽体壳板围成的淬火介质容纳腔,所述槽体壳板外围设置有多条风道,风道内部上下方向贯通,所述风道的上方开口为上风道口、下方开口为下风道口且通过连接管路与离心风机的进风口相连通,风道外侧设有保温层,所述淬火槽保温装置包括一只风阀,所述风阀固定设置于所述下风道口与所述离心风机进风口之间的连接管路上,且所述风阀可通过自身外侧所连接的风阀手柄的周向转动实现其自身的开闭状态调节、控制所述连接管路的通断状态;所述风阀的阀体部分的中心线和与其连接位置的所述连接管路的中心线相重合,所述风阀手柄伸出于所述风阀阀体部分的外周侧;所述淬火槽保温装置还包括用于对所述风阀手柄执行控制操作的控制组件,所述控制组件包括运动气缸以及电磁控制阀,所述运动气缸的气缸轴与所述风阀手柄传动连接、用于带动所述风阀手柄完成周向转动,所述电磁控制阀的输出端与所述运动气缸传动连接、用于控制所述运动气缸的动作行程;所述电磁控制阀与外部电控设备电性连接并由其控制驱动;当所述淬火槽设备需要降温时,所述电磁控制阀开启,所述运动气缸的气缸轴伸出、带动所述风阀手柄沿周向向上开启,所述连接管路内部处于导通状态;当所述淬火槽设备需要保温时,所述电磁控制阀关闭,所述运动气缸的气缸轴回缩、带动所述风阀手柄沿周向向下关闭,所述连接管路内部处于闭合状态。

15.与现有技术相比,本实用新型的优点在于:

16.本实用新型所提出的一种淬火槽保温装置,通过在风道与离心风机二者间的管路上加装风阀的方式,切断了下风道口与离心风机进风口之间贯通管路,使得风道内的多余热量能够长时间的停留在风道内、为淬火介质的保温提供有利条件。企业可以尽可能少的在加热设备、加热费用方面进行资金投入以满足淬火介质的保温需求,从而最大限度地节约了生产成本,符合企业节能降耗的发展趋势。

17.此外,由于本实用新型中对于热量的回收利用,也使得热空气从淬火槽设备上风道口处大量逸出的现象得到了缓解,上风道口处的温度显著降低,避免了操作人员被烫伤情况的出现,提高了整个工艺流程中的安全性。

18.以下便结合附图,对本实用新型的具体实施方式作进一步的详述,以使本实用新

型技术方案更易于理解、掌握。

附图说明

19.图1是现有技术中淬火槽设备的立体结构示意图;

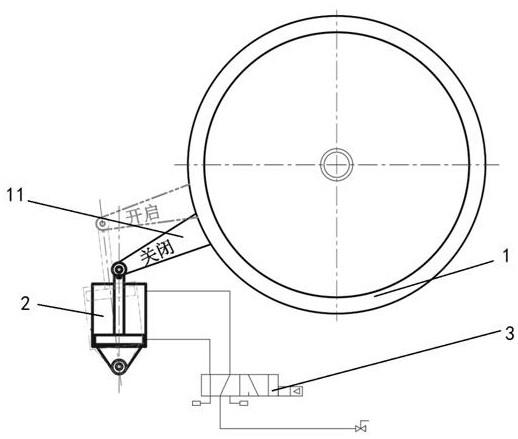

20.图2是本实用新型装配状态下的装置结构示意图;

21.图3是本实用新型未装配状态下的装置结构示意图。

22.其中:1、风阀;11、风阀手柄;2、运动气缸;3、电磁控制阀。

具体实施方式

23.本实用新型了提出一种在工件淬火过程中所使用的淬火槽保温装置,与现有技术中的淬火槽设备相匹配。所述淬火槽设备包括一个由槽体壳板围成的淬火介质容纳腔,所述槽体壳板外围设置有多条风道,风道内部上下方向贯通,所述风道的上方开口为上风道口、下方开口为下风道口且通过连接管路与离心风机的进风口相连通,风道外侧设有保温层。

24.如图2、图3所示,本方案具体如下:

25.一种淬火槽保温装置,与淬火槽设备相匹配,所述淬火槽设备包括一个由槽体壳板围成的淬火介质容纳腔,所述槽体壳板外围设置有多条风道,风道内部上下方向贯通,所述风道的上方开口为上风道口、下方开口为下风道口且通过连接管路与离心风机的进风口相连通,风道外侧设有保温层,其特征在于:所述淬火槽保温装置包括一只风阀1,所述风阀1固定设置于所述下风道口与所述离心风机进风口之间的连接管路上,且所述风阀1可通过自身外侧所连接的风阀手柄11的周向转动实现其自身的开闭状态调节、控制所述连接管路的通断状态。

26.所述风阀1的阀体部分的中心线和与其连接位置的所述连接管路的中心线相重合,所述风阀手柄11伸出于所述风阀1阀体部分的外周侧。

27.除所述风阀1外,所述淬火槽保温装置还包括用于对所述风阀手柄11执行控制操作的控制组件,所述控制组件包括运动气缸2以及电磁控制阀3,所述运动气缸2的气缸轴与所述风阀手柄11传动连接、用于带动所述风阀手柄11完成周向转动,所述电磁控制阀3的输出端与所述运动气缸2传动连接、用于控制所述运动气缸2的动作行程。

28.在实际的应用过程中,考虑到装置的实用性,所述电磁控制阀3与外部电控设备电性连接并由其控制驱动。

29.在设备操作过程中,当所述淬火槽设备需要降温时,所述电磁控制阀3开启,所述运动气缸2的气缸轴伸出、带动所述风阀手柄11沿周向向上开启,所述连接管路内部处于导通状态;当所述淬火槽设备需要保温时,所述电磁控制阀3关闭,所述运动气缸2的气缸轴回缩、带动所述风阀手柄11沿周向向下关闭,所述连接管路内部处于闭合状态。

30.经过实验测试,若淬火介质需要在315℃温度条件下保温3.5小时,开启所述风阀1时,加热所消耗的天然气用量为102立方米,关闭所述风阀1时,加热所消耗的天然气用量为87立方米,因此可以推测,所述风阀1的关闭可以节约的天然气用量为4.3立方米/小时。

31.按照工艺现状,按照所述风阀1每日关闭4小时计算,每年每台设备节约的天然气用量= 4h * 365天 * 4.3 立方米 = 6278 立方米。若车间有7台设备,每年可节约的天然

气用量=6278*7=43946立方米,天然气按3.5元/立方米计,每年可节省开销43946*3.5=153811元。

32.综上所述,本实用新型所提出的一种淬火槽保温装置,通过在风道与离心风机二者间的管路上加装风阀的方式,切断了下风道口与离心风机进风口之间贯通管路,使得风道内的多余热量能够长时间的停留在风道内、为淬火介质的保温提供有利条件。企业可以尽可能少的在加热设备、加热费用方面进行资金投入以满足淬火介质的保温需求,从而最大限度地节约了生产成本,符合企业节能降耗的发展趋势。

33.此外,由于本实用新型中对于热量的回收利用,也使得热空气从淬火槽设备上风道口处大量逸出的现象得到了缓解,上风道口处的温度显著降低,避免了操作人员被烫伤情况的出现,提高了整个工艺流程中的安全性。

34.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神和基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

35.最后,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1