一种剪切板材件用滚光机的制作方法

1.本实用新型涉及研磨机械技术领域,具体涉及一种剪切板材件用滚光机。

背景技术:

2.在起重机行业,有很多板件是采用剪切下料的,剪切下料的板件边缘会存在毛刺,这既影响产品外观质量,又容易拉伤工人皮肤,因此需要对剪切板材件的毛刺进行打磨。现有技术中是采用磨光机进行毛刺的打磨,不能同时对多个板材件进行打磨,效率很低,成本很高,当采用砂轮打磨时容易造成事故,且不符合环保要求。

技术实现要素:

3.本实用新型提供了一种剪切板材件用滚光机,以解决目前剪切板材件的打磨作业效率低的问题。

4.为解决上述技术问题,本实用新型采取的技术方案为:提供一种剪切板材件用滚光机,包括底座和滚筒,底座上设置有驱动滚筒旋转的驱动机构,滚筒两端固定连接有沿滚筒轴线设置的第一连接轴和第二连接轴,第一连接轴通过轴承安装在第一轴承座上,第二连接轴通过轴承安装在第二轴承座上,第一轴承座固定连接在底座上,驱动机构包括电机、主动带轮、从动带轮、减速机和联轴器,电机固定连接在底座上,电机的输出轴与主动带轮可拆卸固定连接,主动带轮与从动带轮通过皮带传动连接,从动带轮与减速机的输入轴可拆卸固定连接,减速机的输出轴通过联轴器与第一连接轴传动连接,滚筒上设置有若干用于进出料的舱门。

5.进一步的,从动带轮的直径大于主动带轮的直径。

6.进一步的,电机的输出轴与主动带轮通过键销可拆卸固定连接,从动带轮与减速机的输入轴通过键销可拆卸固定连接。

7.进一步的,电机通过螺栓固定连接于底座,减速机通过螺栓固定连接于底座,第一轴承座通过螺栓固定连接于底座。

8.进一步的,滚筒正下方放置有落料筐,落料筐顶部敞口设置,落料筐敞口内设置有落料斗,落料斗顶端边沿与落料筐侧壁抵接并通过螺栓连接,落料斗上宽下窄,落料斗底部设有开口,落料斗底部开口处可拆卸固定连接有第一滤网,落料筐内可拆卸固定连接有倾斜设置的第二滤网,第二滤网位于第一滤网下方,落料筐侧面靠近第二滤网低端处设置有出料管,出料管与落料筐相连通,落料筐底部开设有排渣口,落料筐底部四角固定连接有支腿。

9.进一步的,滚筒为圆柱形筒体。

10.进一步的,滚筒内壁上设置有多个弧形凸起。

11.进一步的,舱门上设置有观察窗。

12.本实用新型中的滚筒能够360

°

旋转,通过磨料和剪切板材件的充分摩擦,能够同时对多个板材件打磨滚光,安全高效;驱动机构包括皮带轮和减速机,皮带轮和减速机能够

将电机的转速充分减速,以满足滚筒转动所需的转速,从而滚光机运行平稳;滚筒下方设置有落料筐,第一滤网和第二滤网能够将相互掺杂在一起的剪切板材件、磨料和打磨掉的碎屑分离开,省时省力。

附图说明

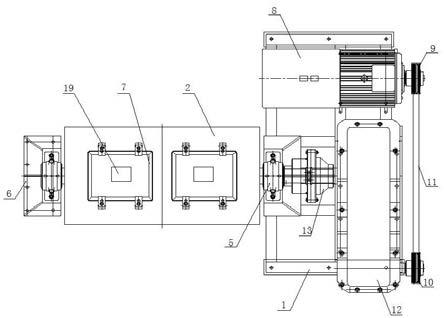

13.图1是本实用新型的整体结构示意图。

14.图2是图1的右视图。

15.图3是图1的俯视图。

16.图4是本实用新型中落料筐的示意图。

17.图5是滚筒内壁上弧形凸起的示意图。

具体实施方式

18.下面结合附图对实用新型的具体实施方式作进一步详细的说明:

19.如图1、图2和图3所示,一种剪切板材件用滚光机,包括底座1和滚筒2,底座1上设置有驱动滚筒2旋转的驱动机构。滚筒2两端固定连接有沿滚筒2轴线设置的第一连接轴3和第二连接轴4,第一连接轴3通过轴承安装在第一轴承座5上,第二连接轴4通过轴承安装在第二轴承座6上,第一轴承座5固定连接在底座1上,滚筒2上设置有若干用于进出料的舱门7。在本实施例中,驱动机构包括电机8、主动带轮9、从动带轮10、减速机12和联轴器13,电机8固定连接在底座1上,电机8的输出轴与主动带轮9可拆卸固定连接,主动带轮9与从动带轮10通过皮带11传动连接,从动带轮10与减速机12的输入轴可拆卸固定连接,减速机12的输出轴通过联轴器13与第一连接轴3传动连接。减速机12能够将电机8的输出减速,以满足滚筒2工作所需的转速。

20.进一步的,从动带轮10的直径大于主动带轮9的直径。在电机8和减速机12之间设置皮带轮,能够提前将电机8的输出减速,然后经减速机12再次减速,避免滚筒2转速过快。而且设置皮带轮能够缓和载荷冲击,提高滚光机运行的稳定性。

21.进一步的,电机8的输出轴与主动带轮9通过键销可拆卸固定连接;从动带轮10与减速机12的输入轴通过键销可拆卸固定连接。采用键连接优点是结构简单,对中性好,装拆、维护方便。

22.进一步的,电机8通过螺栓固定连接于底座1;减速机12通过螺栓固定连接于底座1;第一轴承座5通过螺栓固定连接于底座1。采用螺栓固定连接,优点是加工精度要求低,装拆方便,应用广泛。

23.进一步的,如图4所示,滚筒2正下方放置有落料筐15,落料筐15顶部敞口设置,落料筐15敞口内设置有落料斗20,落料斗20顶端边沿与落料筐15侧壁抵接并通过螺栓可拆卸固定连接,落料斗20上宽下窄,落料斗20底部设有开口,落料斗20底部开口处可拆卸固定连接有第一滤网16,落料筐15内可拆卸固定连接有倾斜设置的第二滤网17,第二滤网17位于第一滤网16下方,落料筐15侧面靠近第二滤网17低端处设置有出料管18,出料管18与落料筐15相连通,落料筐15底部开设有排渣口21,落料筐15底部四角固定连接有支腿22。滚光机实际使用过程中,剪切板材件和磨料在滚光作业完成后,经舱门7排出,但是剪切板材件、磨料和打磨掉的碎屑相互掺杂在一起,需要将剪切板材件一一挑拣出来,费时费力,通过设置

落料筐15,大部分混合物经舱门7落到落料筐15的落料斗20上,然后经落料斗20滑向第一滤网16,避免混合物中的剪切板材件直接落向第一滤网16,造成损坏。剪切板材件经第一滤网16过滤之后留在第一滤网16之上,磨料经第二滤网17过滤之后从出料管18排出,第二滤网17倾斜设置,便于磨料排出。打磨掉的碎屑落入落料筐15底部,落料筐15底部开设的排渣口21用于排出打磨掉的碎屑。

24.进一步的,滚筒2为圆柱形筒体。

25.进一步的,如图5所示,滚筒2内壁上设置有多个弧形凸起14。滚光作业是通过滚筒2的转动,使零件与零件,零件与磨料,零件与筒壁互相摩擦、撞击来实现,通过设置在滚筒2内壁上的弧形凸起14,加大了剪切板材件与滚筒2之间的摩擦与撞击,从而滚光作业的耗时会减少。

26.进一步的,舱门7上设置有观察窗19。设置观察窗19便于在滚光机工作时了解滚光作业的进度。

27.使用时,在滚筒2内放置一定量的磨料和剪切板件,磨料可以采用氧化铝或立方氮化硼等,启动电机8,电机8的输出轴转动带动主动带轮9转动,主动带轮9转动带动从动带轮10转动,然后经过减速机12的减速,减速机12通过联轴器13带动第一连接轴3转动,最终带动滚筒2旋转,使磨料和剪切板件之间充分摩擦,对剪切板件进行打磨滚光,一定时间后,停止电机8,打开舱门7,将磨料和板件取出,然后重新装入磨料和待打磨滚光的板材件进行下一个工作循环,磨料可以重复利用。

28.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1