一种镀膜机的制作方法

1.本发明涉及一种镀膜设备,具体涉及一种镀膜机。

背景技术:

2.目前大部分公司所使用的直列式的连续真空磁控溅射镀膜机,在使用过程中会受到前一工序中镀膜时所使用的氧气或氮气等的影响,部分氧气或者氮气串入下一工序中,使得下一工序的溅射物被前一工序的氮气或者氧气产生反应,得到该工序不需要的反应物,影响该道工序中镀膜层的效果需求,同时直列式的连续真空磁控溅射镀膜机在面对多层镀膜工艺的需求时,需要根据镀膜层数而相应加长或减少该工序的生产线,使得直列式的连续真空磁控溅射镀膜机对生产空间的要求较高,占地较大,影响成本和能耗,故现有直列式镀膜机不能满足新的镀膜工艺,使用现有的直列式的连续真空磁控溅射镀膜机对镀膜产品有影响。

3.cn101130452b名为“一种星型双回转磁控溅射导电玻璃镀膜生产线及生产工艺”,提到了一种星型双回转磁控溅射到点玻璃镀膜设备,该设备通过双回转可增加的控制室较少,且由于双回转的设计,使得该设备的生产路程拉长,增加了镀膜产品在磁控溅射镀膜设备内的停留时间,增加了设备故障成本,同时不利于镀膜完成后的镀膜产品质量的保障,该发明在针对镀膜工艺较少、产量不高的的镀膜产品时则对产品生产影响较小,但针对镀膜层数、镀膜种类多的镀膜产品,该星型双旋转溅射镀膜设备存在生产效率较低,不能满足现如今工厂产能的需求,影响了现代工厂的经济效益,现如今需要一种高适应性、高效率、高质量的新型磁控溅射镀膜机。

4.综上所述,需要设计一种新型磁控溅射镀膜设备来解决上述问题。

技术实现要素:

5.本发明的目的在于为了解决上述技术问题,而提供一种镀膜设备,通过对设备所可能造成的产品缺陷的弥补,保证更高的溅射膜使用效果。

6.本发明通过以下技术方案来实现上述目的,一种镀膜机,其中:包括真空室、基片架、镀前清洗机、af前清洗机,所述真空室内设置有旋转平台,所述真空室绕圆周均匀设置有真空镀膜腔体。

7.优选的,所述真空室为高1.8m、直径3m的圆心结构,使得真空室体积处于6-18m3之间。

8.优选的,所述真空室为圆形立柱,内部下端安装有360

°

旋转轨道,所述轨道上设置有旋转轴承,所述旋转轴承下方设置有轴承电机,所述轴承电机与所述旋转轴承控制连接,所述真空室上端设置有传输轨道,所述360

°

旋转轨道根据设备真空镀膜腔数量对应分为若干链接点,所述链接点上均设置有光电感应器。

9.优选的,所述真空室通过环形设计与出片室、补充台、出片台、出片旋转接送片台、基片架回线台、进片旋转接送片台、进片台、进片室依次相连构成循环回路。

10.优选的,所述进片台与所述进片室之间通过阀门十一连接,所述进片室与所述真空室之间通过阀门一连接,所述真空室与所述出片室之间通过阀门十连接,所述出片室与所述补充台通过阀门十二连接。

11.优选的,所述真空镀膜腔体设置一个或者多个溅射室,所述旋转平台上设置有双旋转轨道,所述真空镀膜腔体均设置有轨道与所述旋转平台上的所述双旋转轨道对应,所述进片台、所述进片旋转接送片台、所述出片台、所述出片旋转接送片台、所述基片架回线台、所述进片室、所述出片室和所述补充台均设置有轨道使得所述基片架能始终在轨道上运动,所述双旋转轨道一端可绕所述旋转平台转动,所述双旋转轨道一端可绕所述旋转平台转动,所述双旋转轨道外侧设置有圆形盘,所述圆形盘绕自身转动,所述圆形盘上可同时容纳3个基片架,使得所述旋转平台可满足多个基片架同时工作运转。

12.优选的,所述真空镀膜腔体与真空室连接处设置有过渡仓,所述进片台和所述进片旋转接送片台设置在装片间,所述镀前清洗机后端与所述装片间连通,所述出片室、出片旋转接送片台设置在卸片间,所述af前清洗机前端与所述卸片间连通,所述装片间与所述卸片间之间设置有所述基片架回线台。

13.综上所述,本发明包括以下至少一种有益技术效果:

14.(1)本发明所设计的一种镀膜机,最大能满足10层镀膜工艺的需求,但不影响生产4层、6层的生产率,每个镀膜腔体单独控制,镀几层膜就用几个腔室,比传统的直列式真空磁控溅射镀膜机省时间,同时本发明在生产工艺流程较少时,可同时进行2-3组生产镀膜生产线,充分利用本发明的所有真空镀膜腔体,大大提高了工厂生产的产能效益。

15.(2)本发明所设计的镀膜机采用环形设计,与传统真空磁控溅射镀膜机比较能够减少所需的设备使用空间,并且在更改工艺过程中不需对设备进行较大更改,能降低时间成本、同时降低能耗。

16.(3)本发明所设计的一种镀膜机,同时通过对旋转平台的设置,双旋转轨道可在最大程度上提高生产效率,同时也极大的节省了空间,同时也减少了基座架在生产线中的运输路程,同时,旋转平台的的内部体积为6-18m3,将旋转平台设计为圆形,这样使得每一个圆切点均可分割为通道,理论上每个圆切点均可作为一个通道使用,同时采用圆形腔体的结构,此时轨道相对对称,更加利于设计光电感应,能减少搬送异常,保障生产的连续性。

17.(4)本发明所设计的一种镀膜机,旋转平台的的内部体积为6-18m3,一方面,如果旋转平台尺寸过小,不利于量产,生产的镀膜产品膜厚厚度大于200nm时,生产节拍长,设备太小,所需镀膜产品在旋转平台内部周转效率不足,会限制本发明的真空镀膜腔的优势,使得产能受限,同时如果旋转平台尺寸过大,材料靶材太高,不利于安装,同时磁场强度不一,生产的产品均匀性不佳,因此旋转平台内部体积6-18m3为最佳安装体积,能同时满足生产设备对产品的各方面需要。

18.(5)本发明所设计的镀膜机每一层都单独隔离,制程气体不会乱窜,可很好的完成所需要的生产工艺的要求,确保每层的镀膜不会产生其他的干扰。

附图说明

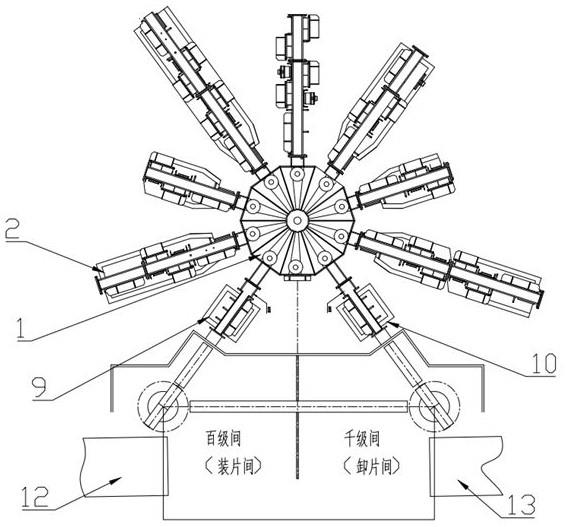

19.图1是本发明的一种镀膜机的设备结构示意图;

20.图2是本发明的一种镀膜机的设备结构局部示意图;

21.图3是本发明的一种镀膜机的真空镀膜腔体示意图;

22.图4是本发明的一种镀膜机的真空室示意图;

23.图5是本发明的一种镀膜机的双旋转轨道结构示意图;

24.主要设备说明:1真空室、2真空镀膜腔体、9真空过渡腔体一、10真空过渡腔体二、11基片架、12镀前清洗机、13af前清洗机、15溅射室、16装片间、17卸片间、18基片架回线台、101 旋转平台、102过渡仓、103双旋转轨道、104轨道、105圆形盘、106360

°

旋转轨道、107旋转轴承、108旋转轴承、109传输轨道、110链接点、111光电感应、901进片旋转接送片台、902进片台、903进片室、904阀门十一、905阀门一、1001出片室、1002补充台、1003出片台、1004出片旋转接送台、1005阀门十、1006阀门十二。

具体实施方式

25.下面将结合附图对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明通过以下技术方案来实现上述目的,一种镀膜机,其中:包括真空室1、基片架11、镀前清洗机12、af前清洗机13,所述真空室1内设置有旋转平台101,所述真空室1绕圆周均匀设置有真空镀膜腔体。

27.具体的,所述真空室1为高1.8m、直径3m的圆心结构,使得真空室1体积处于6-18m3之间。

28.具体的,所述真空室1为圆形立柱,内部下端安装有360

°

旋转轨道106,所述轨道上设置有旋转轴承107,所述旋转轴承107下方设置有轴承电机108,所述轴承电机108与所述旋转轴承107控制连接,所述真空室上端设置有传输轨道109,所述360

°

旋转轨道106根据设备真空镀膜腔数量对应分为若干链接点110,所述链接点110上均设置有光电感应器111。

29.具体的,所述真空室1通过环形设计与出片室1001、补充台1002、出片台1003、出片旋转接送片台1004、基片架回线台18、进片旋转接送片台901、进片台902、进片室903依次相连构成循环回路。

30.具体的,所述进片台902与所述进片室903之间通过阀门十一904连接,所述进片室903与所述真空室1之间通过阀门一905连接,所述真空室1与所述出片室1001之间通过阀门十1005连接,所述出片室1001与所述补充台1002通过阀门十二1006连接。

31.具体的,所述真空镀膜腔体设置一个或者多个溅射室15,所述旋转平台101上设置有双旋转轨道103,所述真空镀膜腔体均设置有轨道104与所述旋转平台101上的所述双旋转轨道103对应,所述进片台902、所述进片旋转接送片台901、所述出片台1003、所述出片旋转接送片台1004、所述基片架回线台18、所述进片室903、所述出片室1001和所述补充台1002均设置有轨道104使得所述基片架11能始终在轨道104上运动,所述双旋转轨道103一端可绕所述旋转平台101转动,所述双旋转轨道103一端可绕所述旋转平台101转动,所述双旋转轨道103外侧设置有圆形盘105,所述圆形盘105绕自身转动,所述圆形盘105上可同时容纳3个基片架11,使得所述旋转平台101可满足多个基片架11同时工作运转。

32.具体的,所述真空镀膜腔体与真空室1连接处设置有过渡仓102,所述进片台902和

所述进片旋转接送片台1004设置在装片间16,所述镀前清洗机12后端与所述装片间16连通,所述出片室1001、出片旋转接送片台1004设置在卸片间17,所述af前清洗机13前端与所述卸片间17连通,所述装片间16与所述卸片间17之间设置有所述基片架回线台18。

33.工作原理:

34.本发明的多通道连续式真空磁控溅射镀膜机工作流程:

35.实施例1:

36.1、在上片区,将待镀膜产品装在基片架11上。

37.2、基片架11移动至进片旋转接送片台901,调整轨道104方向对接真空过渡腔体一9,打开阀门十一904,基片架11进入真空过渡腔体一9,开始排气抽真空。

38.3、真空室1通过调整旋转平台101,对接真空过渡腔体一9的轨道104后,打开阀门一905,让基片架11进入真空室1。

39.4、关闭阀门一905,调整旋转平台101,对接真空镀膜腔体一2的轨道104后。打开过渡仓102,让基片架11进入真空镀膜腔体2,关闭过渡仓102进行第一层镀膜。

40.5、真空镀膜腔体2镀膜完成后,基片架11按原路返回,打开过渡仓102进入真空室1,完成后关闭过渡仓102。

41.6、如此反复直到镀完后续真空镀膜腔体2后,调整360

°

旋转平台101对接真空过渡腔体二10后,打开阀门十1005,让基片架11进入真空过渡腔体二10后,关闭阀门十1005,开始放气进入大气状态。

42.7、调整出片旋转接送台1004方向,对接真空过渡腔体二10,打开阀门十二1006,基片架11移动至出片旋转接送台1004。

43.8、关闭阀门十二1006,45

°

出片旋转接送台1004移动对接基片架回线台18,基片架11移动至下片区,等待已镀好产品下片。

44.实施例2:

45.1、在上片区,将待镀膜产品装在基片架11上。

46.2、基片架11移动至进片旋转接送片台901,调整轨道104方向对接真空过渡腔体9,打开阀门十一904,两个基片架11依次进入真空过渡腔体9,开始排气抽真空。

47.3、真空室1通过调整旋转平台101,对接真空过渡腔体9的轨道104后,打开阀门一905,让两个基片架11依次进入真空室1的不同轨道上,同时由于真空室周圈设置有若干个真空镀膜腔体,因此当工艺较短时,可将真空镀膜腔体分成两组,将两个基片架11同时通过轨道104进行运输旋转,两个基片架11分别进入一组真空镀膜腔体进行镀膜工艺,此时相当于有两组生产线在同时工作运行,在不增加设备和复杂程序流程的同时大大加快了工厂生产效率。

48.4、如此反复直到镀完真空镀膜腔体后,调整旋转平台101对接真空过渡腔体二10后,打开阀门十1005,让基片架11进入真空过渡腔体二10后,关闭阀门十1005,开始放气进入大气状态。

49.5、调整出片旋转接送台1004方向,对接真空过渡腔体二10,打开阀门十二1006,基片架11移动至出片旋转接送台1004。

50.6、关闭阀门十二1006,45

°

出片旋转接送台1004移动对接基片架回线台18,基片架11移动至下片区,等待已镀好产品下片。

51.与传统镀膜设备相比,所述多个基片架11可同时进入到旋转平台中,通过双旋转轨道103和圆形盘105实现多个基片架11同时控制所需转入得轨道槽1041中,大大加快了生产效率,使得生产成本降低。

52.与一种双回转镀膜设备相比,举例而言,在需要镀6层膜的情况下,本发明可在4分钟时间内完成100pcs镀膜成品,而一种双回转设备则需要大约20分钟完成100pcs产品,相对来说本发明针对多层镀膜的生产效率有了比较大的提升,同时对质量也有一定的保障。

53.最后应说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1